В предлагаемой статье рассмотрена реализация проекта АСУ ТП на программно-аппаратной базе фирмы Siemens. Описаны принципы построения системы, архитектура, операторский интерфейс, основные функции.

В конце прошлого века в условиях снижения добычи нефти на Урале, в Западной Сибири и Поволжье, связанной с постепенным уменьшением местных залежей нефти и газа, внимание российских и иностранных нефтяных компаний стали привлекать перспективные территории Тимано-Печорской нефтегазоносной провинции (НГП). Тимано-Печорская НГП, включающая территории Республики Коми, Ненецкого АО, а также небольшой части Пермского края, много десятилетий вызывает интерес как крупный центр нефтегазонакопления, на базе которого развивается региональный нефтегазодобывающий комплекс.

По состоянию на начало 2011 года в Тимано-Печорской НГП открыто несколько сотен нефтяных и газовых месторождений, текущие разведанные запасы нефти которых превышают 1,3 млрд т, газа – 643,5 млрд м3. Накопленная добыча на месторождениях провинции составила 404,8 млн т нефти, 395,4 млрд м3 свободного газа, 46,9 млн т конденсата. Тимано-Печорская НГП имеет значительный геологический потенциал нефтегазоносности для наращивания добычи углеводородного сырья в течение длительного периода.

В энергетической стратегии России до 2030 года намечается дальнейшее освоение ресурсов нефти и газа Тимано-Печорской НГП как основы формирования нефтегазового комплекса севера Европейской части России. Неудивительно, что Ненецкий автономный округ (НАО) представляет интерес для нефтегазодобывающих компаний, ведь в нём сосредоточены две трети запасов нефтегазоносной провинции. Но ненецкая нефть – это не дешёвый ресурс. Здесь крайне слабая инфраструктура, отсутствует железная дорога, плохо развита сеть автодорог и практически нет нефтепроводов. Район расположен за Полярным кругом. Характерная особенность зимы – морозная погода с продолжительными осадками и частыми метелями. Минимальная температура минус 45°С.

Такие климатические условия и инфраструктура района предъявляют повышенные требования ко всему комплексу технических средств, используемых для автоматизации нефтегазового месторождения. Эффективность работы месторождения зависит от правильно построенной автоматизированной системы управления технологическими процессами (АСУ ТП), учитывающей особенности объекта автоматизации и режимов его функционирования.

Для современных предприятий внедрение АСУ ТП является серьёзным шагом к решению таких ключевых задач, как улучшение качества продукции, сокращение издержек предприятия, получение максимальной прибыли, увеличение конкурентоспособности, обеспечение точности планирования и повышение безопасности производства. Перевод предприятия на «рельсы» передовых технологий и инновационных решений даёт менеджерам новые возможности в реализации стратегических целей компании. Важнейшим аспектом внедрения систем управления является знание технологического процесса и оптимальных режимов работы предприятия.

Данная статья посвящена одному из успешно реализованных проектов инжиниринговой компании ООО «Бюро промышленной автоматизации» (БПА). Речь пойдёт о проекте АСУ ТП установки подготовки газа Ярейюского газового месторождения. Это месторождение относится к Тимано-Печорской НГП и расположено на территории НАО. Лицензия на его разработку принадлежит динамично развивающейся компании ООО «Нарьянмарнефтегаз».

Учитывая специфику местоположения объекта, а также опираясь на накопленный опыт и профессионализм своих сотрудников, наша компания реализовала данный проект в виде АСУ ТП, способной выполнять все функции, возложенные на неё техническим заданием. Компания БПА провела работы по проектированию аппаратной части и разработке программного обеспечения, а также монтажные и пусконаладочные работы для систем управления на объекте.

Ярейюское газовое месторождение (Ярейю) расположено примерно в 110 км к северо-востоку от г. Нарьян-Мара (рис. 1).

Ближайшее к Ярейю нефтяное месторождение Южное Хыльчую, находящееся в 30 км севернее, в 2010 году вышло на полную производственную мощность. В настоящее время попутный газ, добываемый вместе с нефтью, перекрывает все потребности энергоцентра Южное Хыльчую, который обеспечивает электропитанием данное месторождение. На Ярейюском месторождении организовано подземное хранилище газа (ПХГ) для размещения излишков попутного нефтяного газа месторождения Южное Хыльчую, так как иные способы утилизации газа при разработке нефтяного месторождения исключаются. Когда на месторождении Южное Хыльчую возникнет нехватка газа, он будет транспортироваться из ПХГ Ярейюского месторождения по трубопроводу на энергоцентр месторождения Южное Хыльчую. В опытную эксплуатацию Ярейюское месторождение было введено в 2009 году.

В соответствии с заданием на проектирование Ярейюского месторождения эксплуатация его подземного хранилища будет производиться в несколько этапов:

В состав месторождения Ярейю входят куст скважин (всего 4 скважины) и установка подготовки газа (УПГ), которая предназначена для подготовки газа на этапе отбора (газ подаётся с газоконденсатных скважин) к транспортировке под собственным давлением пласта на энергоцентр Южное Хыльчую. Для транспорта газа как в прямом, так и в обратном направлениях построен газопровод высокого давления с линейными сооружениями.

На этапе добычи продукция каждой скважины с давлением 10–14 МПа поступает по самостоятельному шлейфу в блок гребёнки, где производятся замер и регулирование газоконденсатной смеси. Учитывая сложные климатические условия района эксплуатации, обвязка скважин реализована в едином блоке (блок гребёнки) полного заводского изготовления (рис. 2).

Блок гребёнки имеет электрообогрев и снабжён площадками обслуживания. Обвязка каждой скважины выполнена из унифицированных узлов заводского изготовления, которые позволяют вести эксплуатацию скважин на этапе как отбора, так и закачки газа с использованием быстросъёмных линий, монтируемых на фланцевых соединениях на период добычи и закачки газа. При аварийном режиме предусмотрено автоматическое и дистанционное отключение каждой скважины от блока гребёнки и кустовой площадки от площадки УПГ посредством электроприводных задвижек с дистанционным управлением. На кусте скважин осуществляется автоматическое регулирование давления (расхода) по скважинам, а также ингибитора по расходу газа. После блока гребёнки газоконденсатная смесь с давлением 9–11 МПа поступает в блок подготовки газа (БПГ).

Блок подготовки газа, расположенный в блок-боксе (рис. 3), состоит из трёх емкостей-сепараторов и теплообменника.

В БПГ производится процесс низкотемпературной сепарации. Он необходим для извлечения из природного газа влаги и газового конденсата, а также тяжёлых углеводородов. Принцип низкотемпературной сепарации основан на снижении температуры за счёт изоэнтропийного расширения газа и отделения сконденсировавшихся углеводородов и воды. АСУ ТП обеспечивает поддержание необходимых технологических параметров: давления, температуры, уровней раздела сред в сепараторах. Далее осушенный и очищенный газ с температурой –27…0°С и давлением 4,1–4,4 МПа поступает на блок замера газа.

В блоке замера газа производится замер количества и качества (точка росы) газа, направляемого на энергоцентр Южное Хыльчую. Также здесь производится отбор и замер газа для работы газопоршневой электростанции, обеспечивающей электропитанием Ярейюское месторождение, и отбор газа и промстоков для сжигания на горизонтальной факельной установке (ГФУ).

Метанольное хозяйство предназначено для приёма метанола от передвижных средств, сбора выделившегося водно-метанольного раствора из сепараторов блока БПГ, подачи метанола на кусты скважин и на УПГ в качестве ингибитора гидратообразования. Оно состоит из двух дренажных ёмкостей объёмом по 50 м3, предназначенных для опорожнения трубопроводов и аппаратов метанольного хозяйства при ремонте, а также для слива метанола из автоцистерн, и трёх расходных ёмкостей объёмом 100 м3. Все ёмкости оборудованы датчиками уровня и датчиками аварийно-высокого уровня.

Подача метанола для предотвращения гидратообразования в блоке БПГ и на скважинах обеспечивается пятью насосами, расположенными в блоке насосов подачи метанола (БНМ). Насосы снабжены преобразователем частоты вращения электродвигателя для регулирования производительности насоса. Управление преобразователем частоты осуществляется по месту и дистанционно. Количество метанола, подаваемого на скважины, регулируется автоматически в соответствии с объёмом добываемого газа.

Насосная конденсата предназначена для подачи нестабильного конденсата в пласт на 1-м этапе. Данная задача осуществляется тремя насосами, работающими в режиме «горячего» резерва (2 рабочих, 1 резервный). Насосы снабжены преобразователями частоты вращения электродвигателя для регулирования их производительности. Управление преобразователем частоты осуществляется дистанционно. Каждый насос имеет в своей обвязке по две задвижки: на впуске и на выпуске. Для обеспечения безопасной работы контролируются следующие параметры: температура двигателей, давление на впуске и нагнетании. В автоматическом режиме уровень конденсата в буферной ёмкости поддерживается насосами на значении 900–1100 мм. Насосы расположены в блок-боксах 6000×3000×3550 мм. Блоки оборудованы средствами малой механизации.

В случае аварии на УПГ или при выводе оборудования на ремонт предполагается остановка скважин системой аварийных сбросов. В аварийном режиме сбросы из оборудования производятся в буферную ёмкость БЕ1, которая при аварии выполняет функцию аварийной ёмкости (Е4). Конденсат из ёмкости Е4 после сброса давления перетекает в дренажную ёмкость ЕД1, из дренажной ёмкости подаётся на ГФУ для сжигания. Эта же ёмкость ЕД1 предназначена для сбора остатков конденсата из оборудования и трубопроводов на период ремонта, сбора утечек от насосов, сбора производственно-канализационных стоков, продуктов промывки аппаратов, сбора дренажей от клапанных сборок на скважинах.

Система пожаротушения состоит из технического водозабора, пяти ёмкостей противопожарного запаса воды (по 100 м3 каждая), насосной станции противопожарного водоснабжения, кольцевого противопожарного водопровода с гидрантами и пожарными лафетами. Насосами, расположенными на площадке технического водозабора, поддерживается уровень воды в противопожарных ёмкостях в пределах 85–95% заполнения.

Циркуляция воды в кольцевом противопожарном водопроводе осуществляется двумя циркуляционными насосами, расположенными в насосной станции противопожарного водоснабжения, работающими в режиме резервирования. Состояние насоса «рабочий»/ «резервный» определяется дистанционно по заданию оператора. Включение/ отключение рабочего и резервного насосов производится дистанционно из операторной или по месту. В случае невыхода на режим рабочего насоса включается резервный. Насосы отключаются дистанционно, или кнопками по месту, или автоматически по нижним аварийным уровням в резервуарах воды.

В случае пожара включаются насосы, расположенные в противопожарной насосной станции, работающие в режиме резервирования. Определение состояния, включение/выключение, переключение на резерв у них происходят аналогично циркуляционным насосам. При включении пожарного насоса автоматически выключается циркуляционный насос. При активации сигнала о пожаре пожарный насос включается автоматически. Сигнал «Пожар» активируется от кнопки для включения насосов у пожарных гидрантов или лафетных стволов, либо при снижении давления в кольцевом противопожарном водопроводе ниже 0,35 МПа (происходит при открытии пожарного гидранта), либо с АРМ оператора.

АСУ ТП Ярейюского месторождения состоит из трёх независимых подсистем:

Суммарное количество сигналов ввода/вывода – около 700.

Перед АСУ ТП, представленной совокупностью этих трёх подсистем, были поставлены следующие задачи:

Решение данных задач стало возможным благодаря внедрению современных методов и средств автоматизации.

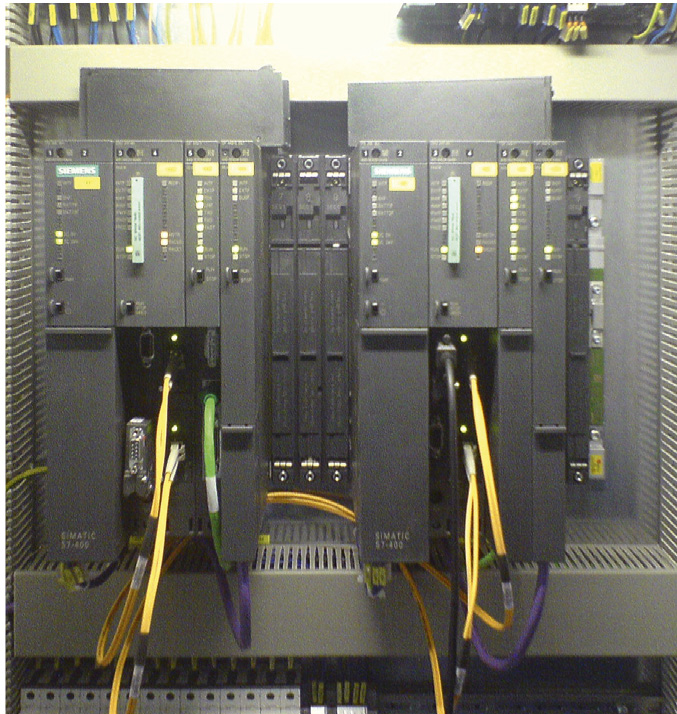

После анализа объёма проекта, специфики местоположения объекта и предъявляемых согласно техническому заданию требований к системе было принято решение использовать дублированные контроллеры серии S7-400FH/H и программное обеспечение фирмы Siemens. Ввод/вывод во всех подсистемах реализован при помощи коммуникационных модулей станций ET200M на дублированной медной сети PROFIBUS DP. На рис. 4 показан дублированный контроллер S7-400.

Удалённые станции ввода/вывода ET200M подключены по оптической линии связи благодаря модулям OLM/G12. Используемые модули аналогового ввода/вывода системы S7-300 оснащены встроенным HART-модемом для связи с полевыми устройствами, поддерживающими HART-протокол. Для установки модулей ввода/вывода были применены активные шинные модули с поддержкой «горячей» замены.

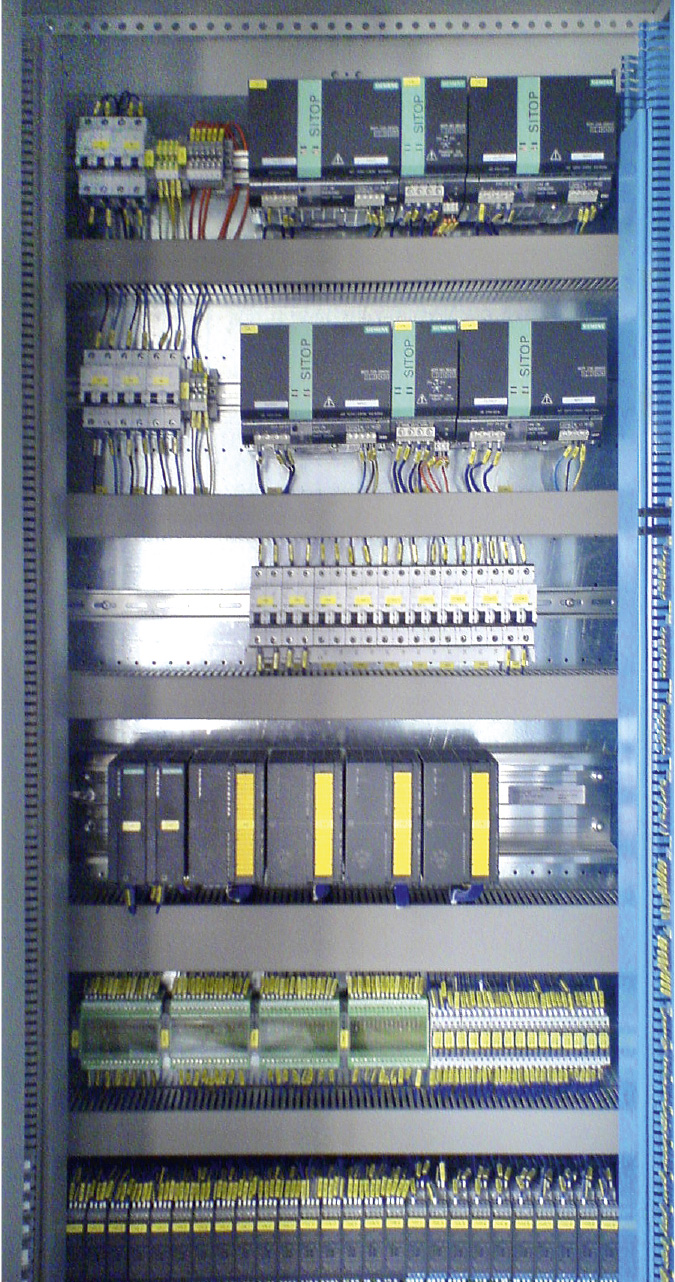

Система ПАЗ реализована на программно-аппаратной платформе Siemens с использованием контроллеров повышенной надёжности серии S7-400FH, соответствующих требованиям безопасности SIL 3. Также в системе ПАЗ использованы модули ввода/вывода повышенной надёжности (F-модули). Данная система имеет собственные независимые каналы связи, процессорные модули, модули ввода/вывода и источники бесперебойного питания. На рис. 5 показан шкаф ввода/ вывода системы ПАЗ.

Система ПиГ реализована аналогично ПАЗ на программно-аппаратной платформе Siemens с применением таких же контроллеров серии S7-400FH, но с использованием стандартных модулей ввода/вывода.

Для контроля и управления локальными системами управления и интеллектуальными задвижками предусмотрены интерфейсные модули с протоколами Modbus RTU и PROFIBUS DP. Применение однотипного аппаратного обеспечения позволило максимально унифицировать контроллерное оборудование и комплекты ЗИП. Для электропитания контроллерного и полевого оборудования были задействованы отдельные дублированные блоки питания SITOP Power 20 (Siemens). В качестве конструктивов для контроллерного оборудования использованы шка-фы фирмы Rittal. Для мониторинга и управления особо критичными параметрами на двери одного из шкафов РСУ установлена сенсорная панель SIMATIC TP 270-10 (Siemens). Подключение этой панели к контроллеру РСУ осуществляется по сети Ethernet в обход сервера ввода/вывода, что даёт возможность оператору в любой ситуации владеть актуальной информацией о технологическом процессе и принимать своевременные решения. В целях обеспечения искробезопасности цепей были использованы барьеры D1010D, D1014D, D1020D, D1033D, D1040Q компании GM International.

Стержнем программного обеспечения является система управления процессом SIMATIC PCS7, которая представляет собой единую масштабируемую среду разработки, конфигурирования и визуализации. Уровень операторского управления реализован на базе SCADA-системы WinCC (Siemens). Сбор, хранение и предоставление данных осуществляются серверами ввода/вывода, имеющими интерфейсы взаимодействия со смежными системами.

Для обеспечения автономности системы в случае отключения электроэнергии был установлен ИБП фирмы APC на 10 кВ·А, который предоставляет возможность 3-часовой непрерывной работы при отсутствии внешнего напряжения.

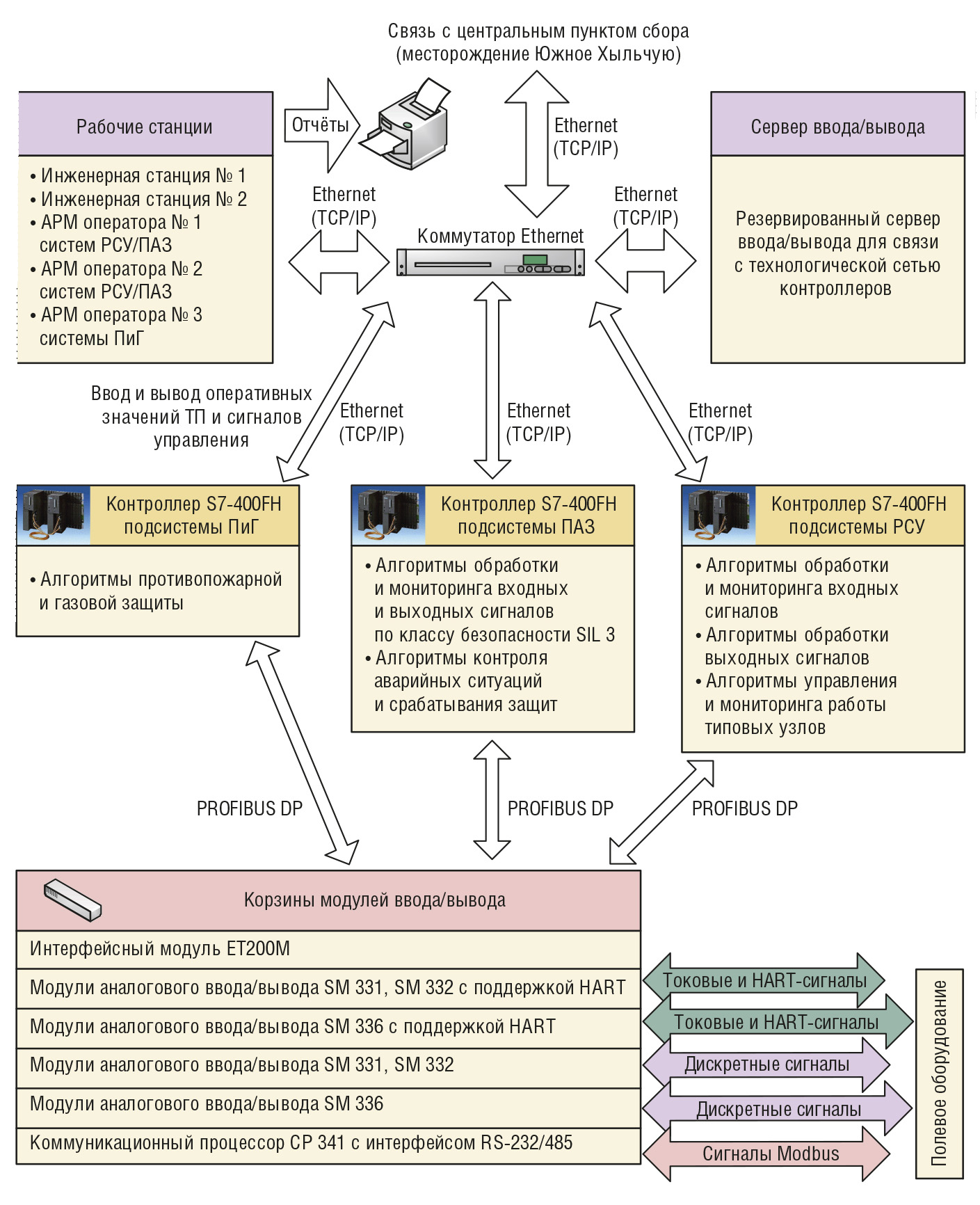

Архитектура АСУ ТП показана на рис. 6. Структурно система разделена на три уровня.

На данном уровне расположены датчики и исполнительные механизмы, интеллектуальные клапаны и задвижки (на сетях PROFIBUS DP и Modbus), локальные системы управления (ЛСУ) блочно-комплектных устройств.

Это уровень автоматического контроля и управления технологическим оборудованием и ЛСУ, который построен на базе программируемых логических контроллеров систем РСУ, ПАЗ и ПиГ. Каждая из этих систем использует один дублированный контроллер S7-400 с CPU 417H (РСУ) или повышенной надёжности с CPU 414FH (ПАЗ и ПиГ), распределённый ввод/вывод на базе модулей ET200M по дублированной сети PROFIBUS DP и модули ввода/вывода S7-300 стандартные (РСУ и ПиГ) или повышенной (FailSafe) надёжности (ПАЗ).

Система РСУ выполняет:

Система ПАЗ обеспечивает:

В зависимости от причины и в соответствии с регламентом аварийного останова установки происходит отключение насосов и закрытие или открытие соответствующих задвижек. Все причины срабатывания ПАЗ фиксируются. Дальнейшая работа может быть продолжена только после выяснения причин и сброса их оператором.

Система ПиГ выполняет:

сканирование и обработку точек телеизмерения, телесигнализации и шлейфов пожарной сигнализации;

обработку сигналов 1-го порога загазованности по объектам установки – при обнаружении загазованности система выдаёт звуковой сигнал на соответствующий объект и оператору, на объекте включается вытяжная вентиляция, сигнал сбрасывается оператором (в этом случае, как и в двух последующих, звуковой сигнал может быть сброшен кнопкой по месту или с АРМ оператора);

обработку сигналов 2-го порога загазованности по объектам установки – при обнаружении загазованности система выдаёт звуковой сигнал на соответствующий объект и оператору, на объекте отключаются все энергопотребители (насосы, нагреватели, вентиляторы) и выдаётся сигнал в систему ПАЗ для аварийной остановки УПГ, сигнал сбрасывается оператором;

обработку сигналов пожарных шлейфов – при обнаружении срабатывания датчиков пожарной сигнализации система выдаёт звуковой сигнал на соответствующий объект и оператору, выдаётся сигнал в систему ПАЗ для аварийной остановки УПГ, сигнал сбрасывается оператором; при активации сигнала «Пожар» оператором или кнопками на пожарных гидрантах запускается пожарный насос, обеспечивается включение резервного насоса при неисправности рабочего.

Верхний уровень включает в свой состав:

Как уже было сказано, система ПАЗ построена на базе дублированного контроллера S7-400FH и модулей ввода/вывода повышенной надёжности (F-модули). Во время работы контроллера выполняются две независимые секции программы: S-секция, обеспечивающая поддержку стандартных функций управления, и F-секция, обеспечивающая поддержку функций противоаварийной защиты и обеспечения безопасности. Обе секции программы функционируют независимо друг от друга, поэтому срабатывание защит и остановка части или всего защищаемого оборудования не отражаются на ходе выполнения S-секции программы.

Функционирование центральных процессоров в контроллерах S7-400FH организовано так же, как и в программируемых контроллерах S7-400H. Оно сопровождается выполнением расширенного набора диагностических функций, контролем хода и времени выполнения программы, а также работоспособности станций распределённого ввода/вывода. Выявление ошибок в функционировании системы приводит к срабатыванию защит и переводу части или всего технологического оборудования в безопасное состояние.

F-модули ввода/вывода станций ET200M используются для диагностики как внутренних, так и внешних ошибок. Модули выполняют тесты самодиагностики, например на предмет обнаружения короткого замыкания, разомкнутой цепи или расхождений в параметрах. Модули ввода могут работать в одноканальном режиме, в режиме «2 из 3» или «2 из 2». Ответная реакция для обеспечения безопасности инициируется немедленно в случае обнаружения ошибок ввода. Модули вывода дискретных сигналов в случае неисправности выходного канала обеспечивают безопасное отключение.

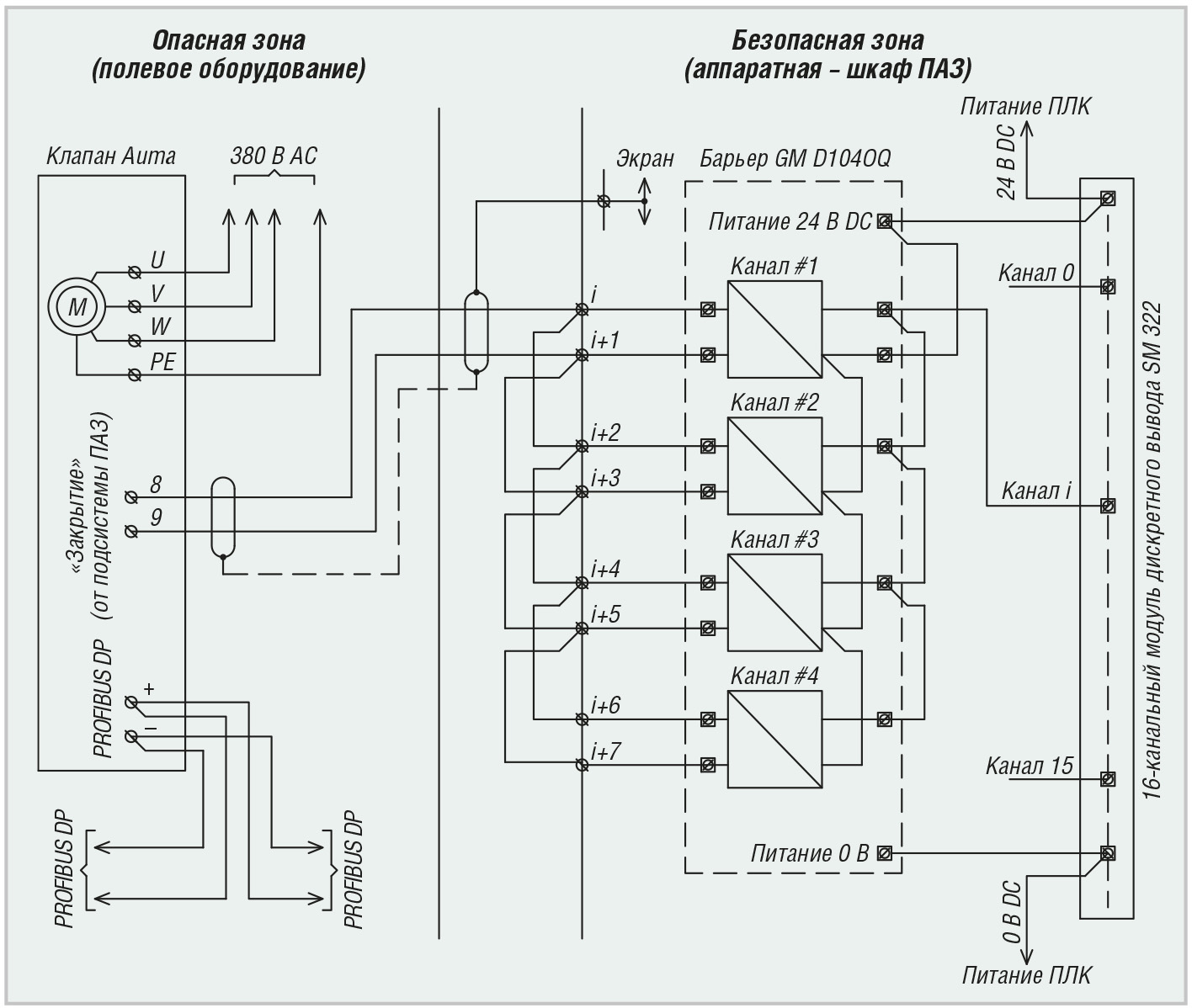

Для некоторых клапанов Auma, которые управляются РСУ по протоколу PROFIBUS DP, предусмотрено аварийное отключение системой ПАЗ. Данные клапаны установлены во взрывоопасной зоне, что потребовало использования искробезопасных барьеров. Для повышения надёжности выходные каналы барьера D1040Q были подключены параллельно. На рис. 7 показана схема аварийного закрытия клапана Auma.

В связи с большим количеством автоматизируемых объектов и, соответственно, большим объёмом функций данная АСУ ТП характеризуется значительным объёмом информационной составляющей и взаимосвязей между информационными элементами. Ядром информационного обеспечения системы является оперативная база данных, расположенная в её контроллерах. Программное обеспечение, функционирующее на базе вычислительных средств контроллеров, с помощью модулей ввода/вывода и коммуникационных процессоров опрашивает и управляет полевым оборудованием технологического процесса. При этом задействуются потоки данных по таким протоколам, как HART, PROFIBUS DP, Modbus.

После обмена информацией с полевым оборудованием система хранит мгновенные значения параметров технологического процесса, которые передаются на обработку в алгоритмические блоки контроллеров.

Программное обеспечение верхнего уровня состоит из набора программного обеспечения АРМ и серверов ввода/ вывода. Информационное обеспечение станций АРМ содержит наборы видеокадров для организации пользовательского интерфейса и наглядного отображения информации о ходе технологического процесса. Кроме того, эти станции осуществляют полную навигацию по журналам событий системы и базе исторических трендов.

Сервер баз данных (реализован вместе с сервером ввода/вывода в одном дублированном системном блоке – два системных блока, в каждом из которых сервер ввода/вывода и сервер баз данных) содержит долговременный архив проекта, который хранит сжатые и несжатые исторические данные о ходе технологического процесса. Сервер ввода/вывода содержит конфигурационную информацию о топологии технологической и части корпоративной сети для осуществления связи серверов баз данных и станций АРМ с контроллерами системы. Связь между серверами ввода/вывода и станциями АРМ осуществляется в среде Ethernet по протоколу TCP/IP. Связь между контроллерами и сервером ввода/вывода производится тоже через Ethernet.

Кроме того, в составе системы представлены инженерные станции, в задачу которых входит настройка и диагностика её компонентов. Эти станции подключены к серверу ввода/вывода по протоколу TCP/IP и посредством его осуществляют доступ к полевым устройствам.

Управление технологическими процессами в автоматическом режиме происходит на контроллерном уровне, без переноса алгоритмов расчёта на верхний уровень. Это обеспечивает надёжное функционирование системы даже в случае сбоя в работе верхнего уровня управления.

АСУ ТП Ярейюского газового месторождения обеспечивает следующие режимы функционирования технологического оборудования: автоматический, дистанционный, ручной.

В автоматическом режиме работы система производит автоматический сбор и обработку технологической информации с полевого оборудования, вычисляет управляющее воздействие в соответствии с заданным алгоритмом, осуществляет выдачу управляющего воздействия на исполнительные механизмы.

В дистанционном режиме работы система производит автоматический сбор и обработку технологической информации с полевого оборудования, вычисляет управляющее воздействие в соответствии с заданным алгоритмом, принимает управляющие команды от оперативного персонала. Выдача управляющего воздействия на исполнительные механизмы выполняется в соответствие с управляющими командами оперативного персонала.

В ручном режиме работы система производит автоматический сбор и обработку технологической информации с полевого оборудования, вычисляет управляющее воздействие в соответствии с заданным алгоритмом, но выдача управляющего воздействия на исполнительные механизмы не производится. Управление технологическим оборудованием осуществляется по месту оперативным персоналом.

Переход из одного режима в другой происходит безударно.

АСУ ТП построена в соответствии с концепцией PCS7 как система повышенной надёжности и безопасности. Её верхний уровень имеет клиент-серверную архитектуру, клиентами являются АРМ операторов. В составе системы был реализован Web-сервер для дистанционного мониторинга и обслуживания.

Прикладное программное обеспечение операторов Ярейюского газового месторождения реализовано на базе комплекса ПО SIMATIC WinCC.

В качестве аппаратной платформы рабочего места управления и мониторинга используются промышленные компьютеры SIMATIC Rack PC. Системное программное обеспечение рабочих мест – операционная система Microsoft Windows XP Professional.

Операторские станции реализуют многооконное отображение информации. Оперативный персонал, работающий на Ярейю, получает полную визуальную картину состояния оборудования, оформленную в виде мнемосхем, а также текущие значения технологических параметров и оперативные сообщения о ходе технологического процесса.

Визуализация параметров и функций устройства универсальна для всех поддерживаемых типов приборов и не зависит от способа коммуникации (PROFIBUS DP, PROFIBUS PA или HART-протокол).

Диагностика оборудования системы управления осуществляется в рамках пакета SIMATIC PDM. Он существует как интегрированная часть программного пакета SIMATIC S7. Основные функции SIMATIC PDM: настройка, калибровка, проверка стабильности, тестирование, а также управление и пусконаладка.

АРМ оператора выполняет также функции отображения архивных данных о ходе технологического процесса, которые могут быть просмотрены в виде графиков или табличных значений. По запросу оператора формируются отчётные формы установленного образца и при необходимости распечатываются на бумаге.

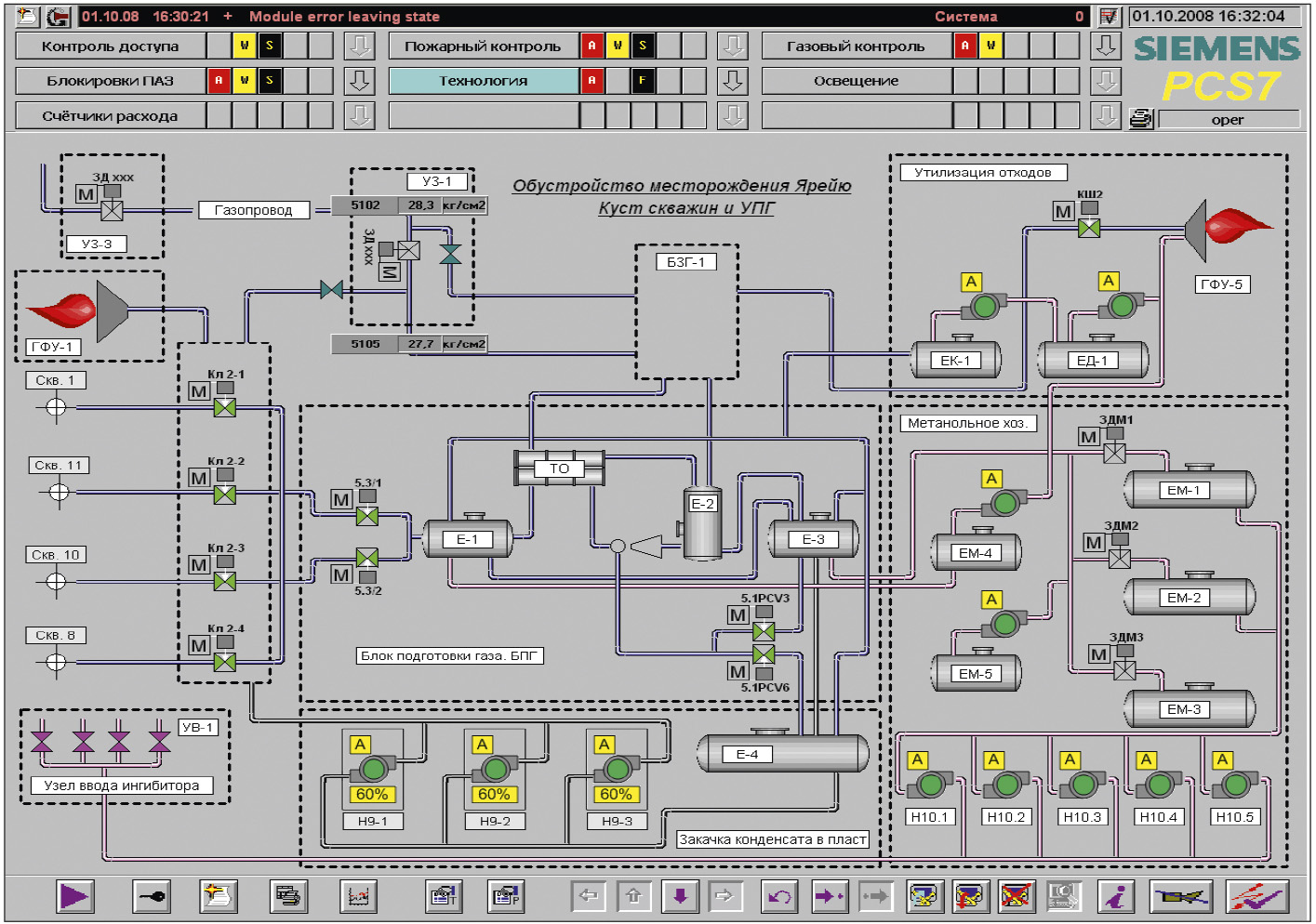

Мнемосхема «Основная технологическая схема» (рис. 8) являет собой упрощённое представление всего технологического процесса на Ярейюском месторождении.

На ней отображаются основные технологические объекты и глобальные наиболее критичные параметры. В разделе навигации возможен переход ко всем остальным мнемосхемам.

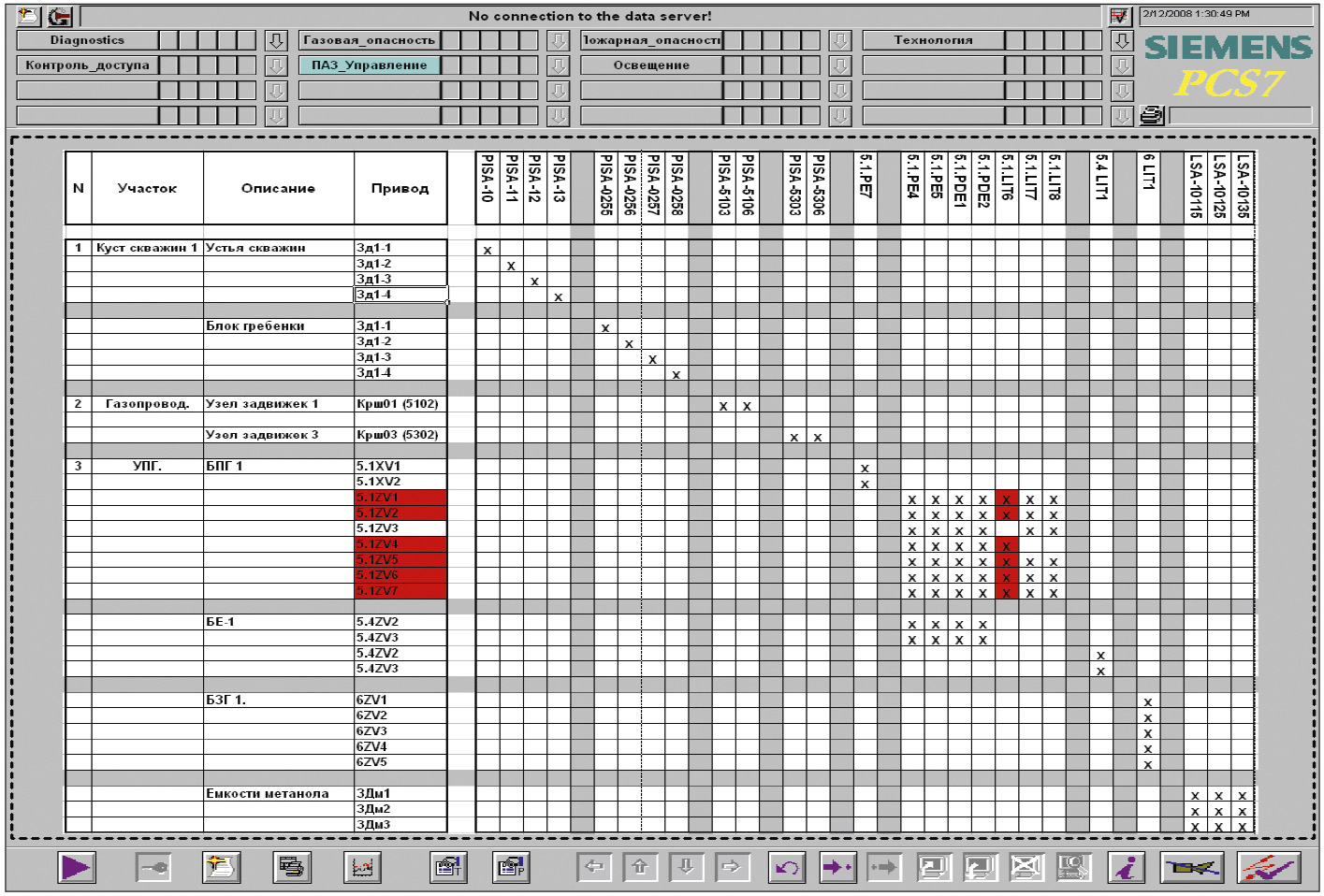

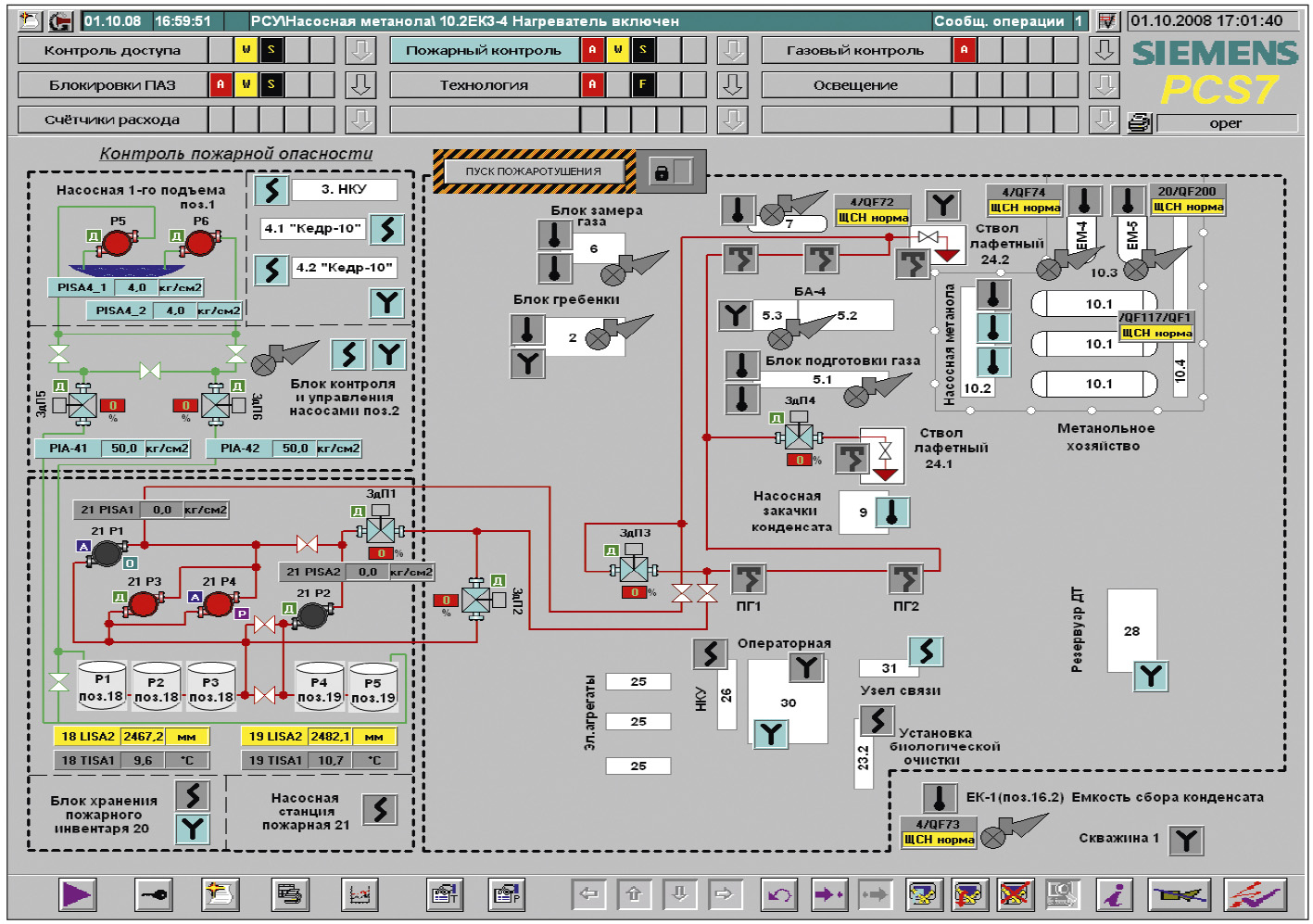

На рис. 9 показана матрица безопасности системы ПАЗ, а на рис. 10 – мнемосхема системы ПиГ.

Для АСУ ТП Ярейюского газового месторождения выполняются следующие требования по надёжности:

Результатом внедрения представленной АСУ ТП явились стабильно высокие показатели качества подготовленного газа, при этом обеспечен высокий уровень надёжности технологического оборудования и средств автоматизации. Задействованные программные и аппаратные средства позволили интегрировать в единый управляющий комплекс оборудование контроля и управления. Немаловажной особенностью системы является возможность её масштабирования без останова технологического процесса. АСУ ТП предоставляет возможности для модернизации, наращивания сетей (PROFIBUS DP, Modbus), подключения дополнительного оборудования, реализации новых алгоритмов.

Использование Web-сервера позволяет руководящему персоналу со своих рабочих мест осуществлять мониторинг технологической информации, что значительно облегчает принятие оперативных решений. Благодаря внедрению АСУ ТП эксплуатация объекта осуществляется с минимальной численностью обслуживающего и эксплуатационного персонала.

В процессе опытной эксплуатации, со слов операторов и технологов, система продемонстрировала удобство управления, стабильность, высокую точность измерения и регулирования.

В настоящее время, учитывая опыт предыдущих проектов, ООО «Бюро промышленной автоматизации» разрабатывает новые подходы к внедрению автоматизированных систем и новые алгоритмы автоматического регулирования.

На сегодняшний день АСУ ТП является необходимым атрибутом любого современного предприятия, и задачей каждой инжиниринговой компании является создание систем, которые будут не только удовлетворять техническим требованиям и обладать быстрой окупаемостью, но и позволят предприятию выйти на совершенно новый уровень технологий и управления. ●

E-mail: masagutov@bk.ru

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1062 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1168 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1088 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1354 0 0