В статье представлен измерительно-вычислительный комплекс ИНД-7681, предназначенный для определения натяжения полосы проката на непрерывных станах холодной прокатки 1700.

Современное металлопрокатное производство характеризуется интенсификацией нагрузок на технологическое оборудование, увеличиваются скорости прокатки, обжатия и т.д. В этих условиях возрастает роль различных систем автоматического регулирования, обеспечивающих повышение производительности и качества выпускаемой продукции.

Оптимизация натяжения полосы проката в межклетьевых промежутках, а также между последней клетью и моталкой является обязательным условием нормального протекания технологического процесса на непрерывных станах холодной прокатки. При ослаблении натяжения ниже определенного предела нарушается равномерность вытяжки полосы и появляются дефекты в виде «коробоватости» профиля или «волны». Существенное ослабление натяжения, близкое к полному его исчезновению, приводит к неустойчивости полосы в валках, что, как правило, сопровождается обрывом полосы проката. К такому же результату приводит и чрезмерное увеличение натяжения.

Таким образом, одним из главных технологических требований при непрерывной прокатке металлической полосы является обеспечение заданных значений межклетьевых натяжений как в переходных, так и в установившихся режимах прокатки.

Межклетьевое натяжение, помимо предотвращения смещения полосы в валках, оказывает стабилизирующее действие на сам процесс непрерывной прокатки, делая допустимыми некоторые отклонения в установленных соотношениях скоростей рабочих валков. Вместе с тем неотрегулированное межклетьевое натяжение приводит к получению разной толщины по продольной оси на концах прокатываемой полосы, что устраняется уменьшением величины натяжения при входе и выходе металла из клети.

Высокие требования к контролю и регулированию натяжения предъявляются при дрессировке холоднокатаного отожженного металла (прокатка с обжатием от 0,5 до 5%). Дрессировка позволяет придать металлу повышенные механические свойства, повысить планшетность, улучшить внешний вид. Дрессировка металла, предназначенного, например, для получения жести, производится на двухклетьевых станах, где полоса обжимается дважды с натяжением между клетями, близким к пределу текучести. Это придает металлу мелкозернистую структуру, поверхностную твердость и вязкость, необходимые при глубокой вытяжке.

Не менее высокие требования к контролю и регулированию натяжения действуют при прокатке цветных металлов и их сплавов. Поэтому все современные реверсивные станы холодной прокатки цветных металлов оснащены системами автоматического регулирования натяжения (САРН), без которых процесс прокатки на этих станах, в принципе, невозможен.

Таким образом, вопрос контроля и регулирования натяжения металлической полосы при прокатке актуален как в черной, так и в цветной металлургии.

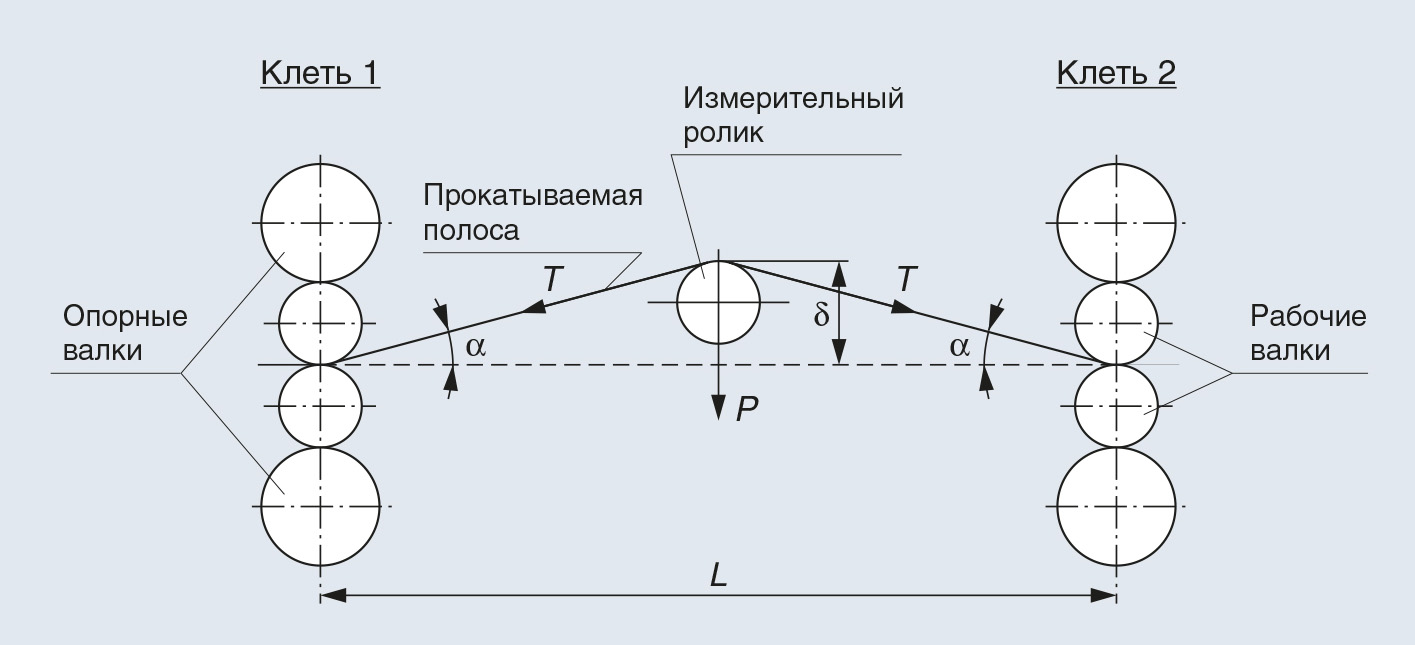

На непрерывных станах натяжение полосы измеряют преимущественно косвенным методом по вертикальной составляющей усилия натяжения, которая действует на измерительный ролик, отклоняющий полосу от линии прокатки (рис. 1).

Подшипники измерительного ролика опираются на датчики усилия, преобразующие натяжение в электрический сигнал. Вертикальная составляющая усилия, действующего на ролик, определяется по формуле:

где

Р — вертикальная составляющая усилия натяжения полосы;

Т — усилие натяжения полосы;

L — расстояние между клетями;

α — угол отклонения полосы от линии прокатки;

δ — высота отклонения полосы от линии прокатки в месте установки измерительного ролика.

Из приведенной формулы видно, что важнейшим условием определения величины натяжения с заданной точностью является постоянство параметра δ. Для обеспечения этого условия необходимо после каждой «перевалки» (смены опорных или рабочих валков) проверять величину δ. Кроме того, деформация измерительного ролика и датчиков при приложении усилия должна быть минимальной.

До последнего времени на станах холодной прокатки для измерения межклетьевых натяжений применяли сельсинные датчики. Принцип действия сельсинного датчика основан на изменении угла поворота ротора, установленного под измерительным роликом, при этом угол поворота ротора сельсина пропорционален перемещению упругих опор (рессор) ролика под действием межклетьевого натяжения полосы. Применение таких датчиков приводит к значительным погрешностям измерения (до 10-15%) вследствие изменения высоты отклонения полосы δ при деформации рессоры, на которой устанавливается измерительный ролик, а также в результате трения в механизме.

Малая жесткость рессоры обуславливает низкую частоту собственных колебаний измерителя натяжения, что приводит к появлению динамических погрешностей (до 20%), особенно при высоких скоростях прокатки.

Кроме того, вследствие частых поломок узла преобразования поступательного движения ролика во вращательное движение ротора сельсина и нарушения изоляции его обмоток сельсинные датчики в эксплуатации ненадежны.

Гораздо более высокую точность обеспечивает применение магнитоанизотропных датчиков (МД).

Принцип действия таких датчиков основан на изменении магнитной проницаемости ферромагнитных материалов под действием внутренних механических напряжений. Этот эффект, названный магнитоупругим, в наибольшей степени проявляется тогда, когда направления векторов магнитной индукции и механического напряжения совпадают. При этом под действием растягивающего усилия магнитная проницаемость уменьшается, а под действием сжимающего усилия — увеличивается. На непрерывных станах холодной прокатки 1700 ОАО «Испат-Кармет» для измерения межклетьевых натяжений полосы используют магнитоанизотропные датчики усилия МАД-7681, разработанные в ОАО «Казчерметавтоматика» (рис. 2).

МД устанавливают в специальных пластинчатых пружинных стойках с гнездами под подшипниками качения, на которых покоится измерительный ролик. В конструкциях измерителей натяжения с МД недостатки, отмеченные для системы с сельсинными датчиками, практически отсутствуют: жесткость конструкции измерителя натяжения с МД выше в несколько раз, их эксплуатация намного проще, а точность измерения натяжения полосы с использованием МД повышается до 1%.

Минимальные потери на трение в измерителях с МД достигаются тем, что все перемещения происходят в пределах упругих деформаций пружины и датчиков. Подвешивание ролика на пластинчатых пружинах позволяет устранить влияние горизонтальной составляющей натяжения на датчик, причем доля вертикальной составляющей натяжения, затрачиваемая на деформацию пружины, не меняется во времени и составляет не более 5% от измеряемого усилия.

Максимальная величина вертикальной составляющей натяжения, измеряемая датчиками МАД-7681, составляет 20 кН, нелинейность характеристик не более ±0,5%, выходное напряжение при полном усилии на датчик равно 3 В, а выходная мощность одного датчика составляет 4 мВт, гистерезис отсутствует.

Основной деталью датчика является чувствительный элемент, представляющий собой монолитный магнитопровод из железохромоалюминиевого сплава. В теле магнитопровода просверливают отверстия, в которые укладывают одну первичную и две вторичные взаимно перпендикулярные обмотки, причём одна из них расположена соосно направлению действия механического усилия. Первичная обмотка размещена под углом 45° к каждой из вторичных обмоток. Первичную обмотку подключают к генератору синусоидального напряжения (5 В, 400 Гц), а с вторичных обмоток снимают напряжение, которое наводится вследствие проявления анизотропии магнитных свойств в результате приложения усилия к магнитопроводу.

При отсутствии магнитной и механической анизотропии силовые линии магнитного поля, созданного первичной обмоткой, не охватывают вторичные обмотки, и э.д.с на выходе датчика равна нулю.

Когда на магнитопровод датчика действует сжимающее усилие, магнитная проницаемость в определённом направлении увеличивается, а силовые линии магнитного поля деформируются и пересекают вторичную обмотку, в результате чего устанавливается магнитная связь первичной обмотки с вторичными обмотками датчика, в которых наводится э.д.с. На выходе датчика э.д.с. будет возрастать по мере увеличения механического напряжения в магнитопроводе. Следует отметить, что магнитоанизотропные свойства материалов проявляются лишь до определенного предела механического напряжения, после превышения которого наступает состояние насыщения.

Для защиты от механических повреждений и воздействия агрессивных сред чувствительный элемент устанавливают в корпусе и заливают эластичным компаундом. Кроме того, для исключения случаев перегрузки датчиков, а также для обеспечения возможности регулирования в них начальных механических напряжений в пружины измерительного ролика рядом с датчиками устанавливают винтовые домкраты.

Для решения задачи измерения усилий натяжения полосы в условиях металлопрокатного производства ОАО «Казчерметавтоматика» разработало двухканальный измерительно-вычислительный комплекс (ИВК) ИНД-7681. Комплекс использует информацию, полученную от специально разработанных магнитоанизотропных датчиков МАД-7681.

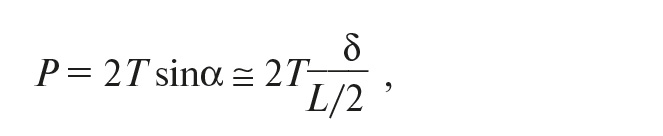

Основные технические характеристики ИВК ИНД-7681 представлены в табл. 1.

ИВК ИНД-7681 в 2001 году успешно прошел Государственные приемочные испытания и внесен в Государственный Реестр средств измерений Республики Казахстан (№ РК 311-01), cертификат об утверждении типа средств измерений № 718 от 11.12.2001.

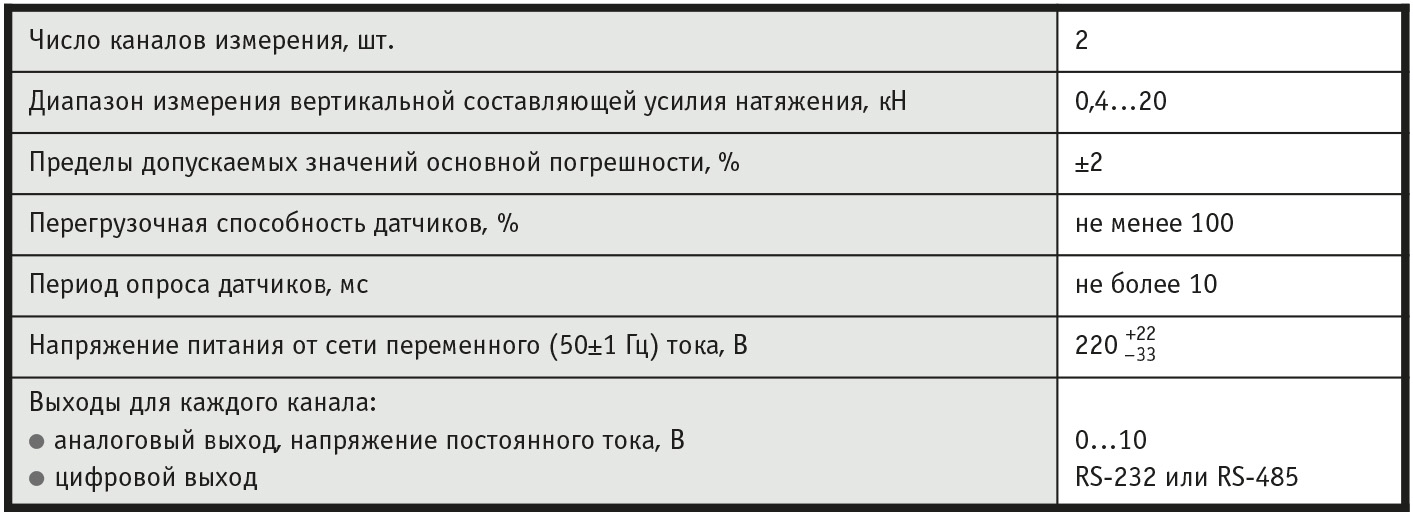

Структурная схема ИВК ИНД-7681 приведена на рис. 3. Каждый из двух каналов позволяет определить и сумму сигналов от двух датчиков, установленных под обоими подшипниками измерительного ролика, и величину сигнала от каждого датчика в отдельности. Такая возможность иногда используется вальцовщиками для выявления отклонений в распределении натяжения по ширине полосы.

Условные обозначения: МАД — магнитоанизотропный датчик; БП — блок питания; БПУ — блок преобразования и усиления; ГСН — генератор синусоидального напряжения; ДТ — датчик температуры; УОИ — устройство обработки информации; ЖКИ — жидкокристаллический индикатор.

Рассмотрим работу комплекса на примере его первого канала.

Сигналы с магнитоанизотропных датчиков МАД-1, МАД-2 и датчика температуры ДТ (измеряет температуру корпусов датчиков МАД-1 и МАД-2) поступают в блок преобразования и усиления (БПУ). Этот блок имеет два канала преобразования сигналов с соответствующих магнитоанизотропных датчиков, в которых производится фильтрация, выпрямление и усиление сигналов, и один канал преобразования сигнала с датчика температуры в напряжение.

На обмотки возбуждения магнитоанизотропных датчиков подается стабилизированное синусоидальное напряжение 5 В с частотой 400 Гц от генератора синусоидальных напряжений (ГСН).

На электронные схемы подаётся стабилизированное напряжение с номиналами +5 В, +15 В, –15 В от блока питания (БП).

В устройстве обработки информации (УОИ) производится линеаризация характеристик магнитоанизотропных датчиков МАД-1 и МАД-2, осуществляется вычисление вертикальной составляющей усилия натяжения Р и величины усилия натяжения полосы Т. Информация о полученных значениях усилия натяжения через аналоговые выходы (по два выхода типа 0...10 В на каждый канал) передаётся на вторичные показывающие приборы и в систему регулирования натяжения полосы; связь с верхним уровнем АСУ реализована через интерфейс RS-485.

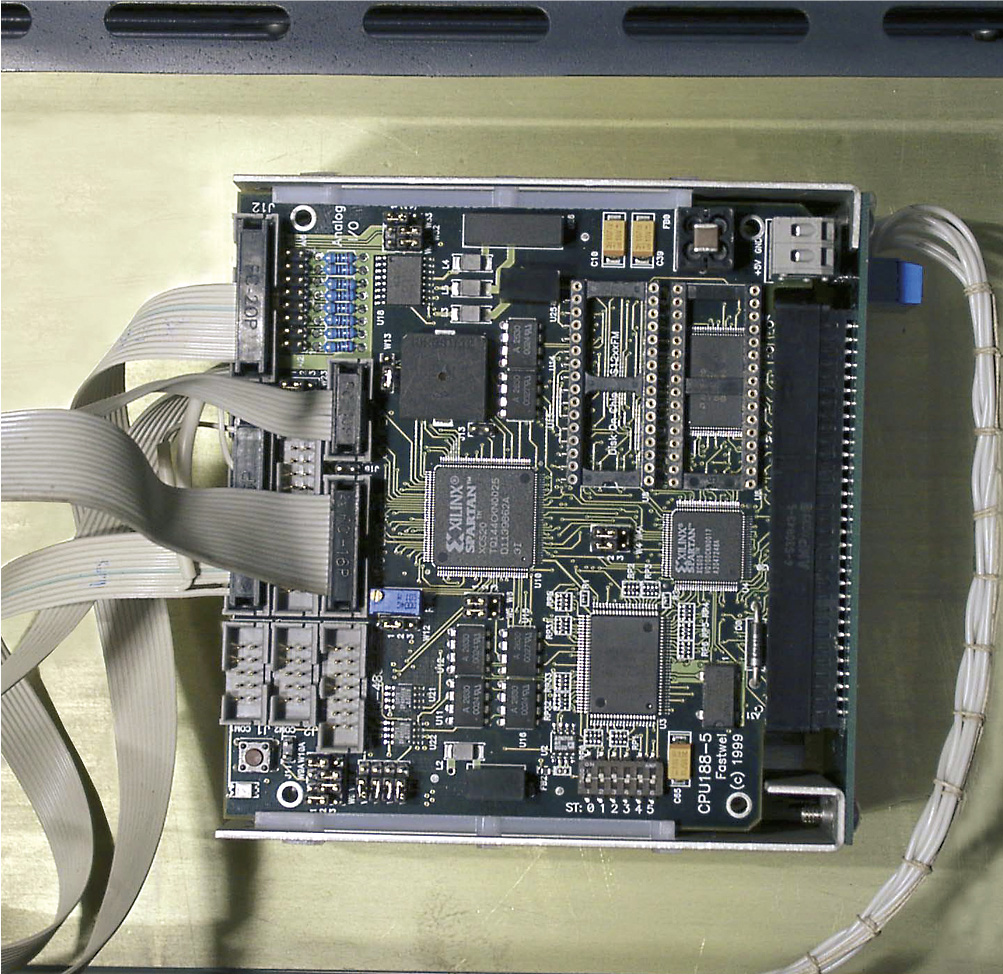

В состав УОИ входят микроконтроллер CPU188-5MX и модуль аналогового вывода АО16-V8, являющиеся изделиями фирмы Fastwel и соответствующие стандарту MicroPC, а также клавиатура СК06 и жидкокристаллический индикатор DV-1623.

Необходимо отметить, что функциональные возможности микроконтроллера CPU188-5MX наиболее полно отвечают техническим требованиям, поставленным при разработке ИВК ИНД-7681, и, что особенно важно, этот модуль имеет достаточно высокое быстродействие процессора и реализует аналого-цифровое преобразование входных сигналов.

Применение модуля СРU188-5MX позволило:

подключить все датчики измерительного комплекса к одному микроконтроллеру;

сделать комплекс двухканальным и контролировать натяжения полосы во всем диапазоне допускаемых скоростей прокатки (до 30 м/с) с периодом опроса датчиков 10 мс;

cоздать архив измеренных значений усилий натяжения;

диагностировать текущее состояние датчиков;

производить кусочно-линейную аппроксимацию номинальной статической характеристики (НСХ) датчиков и т.д.

Всё это в конечном счёте создало условия для повышения точности и расширения диапазона измерений комплекса ИНД-7681.

На рис. 4 показан шкаф с аппаратурой ИВК ИНД-7681, а на рис. 5 трехслотовый каркас 5253 фирмы Octagon Systems с модулем микроконтроллера СРU188-5MX и модулем аналогового вывода АО16-V8.

Настройка комплекса в условиях завода-изготовителя сводится к снятию на тарировочной установке HСХ датчиков усилий Uвых = f (Р) и назначению необходимых коэффициентов передачи усилителей.

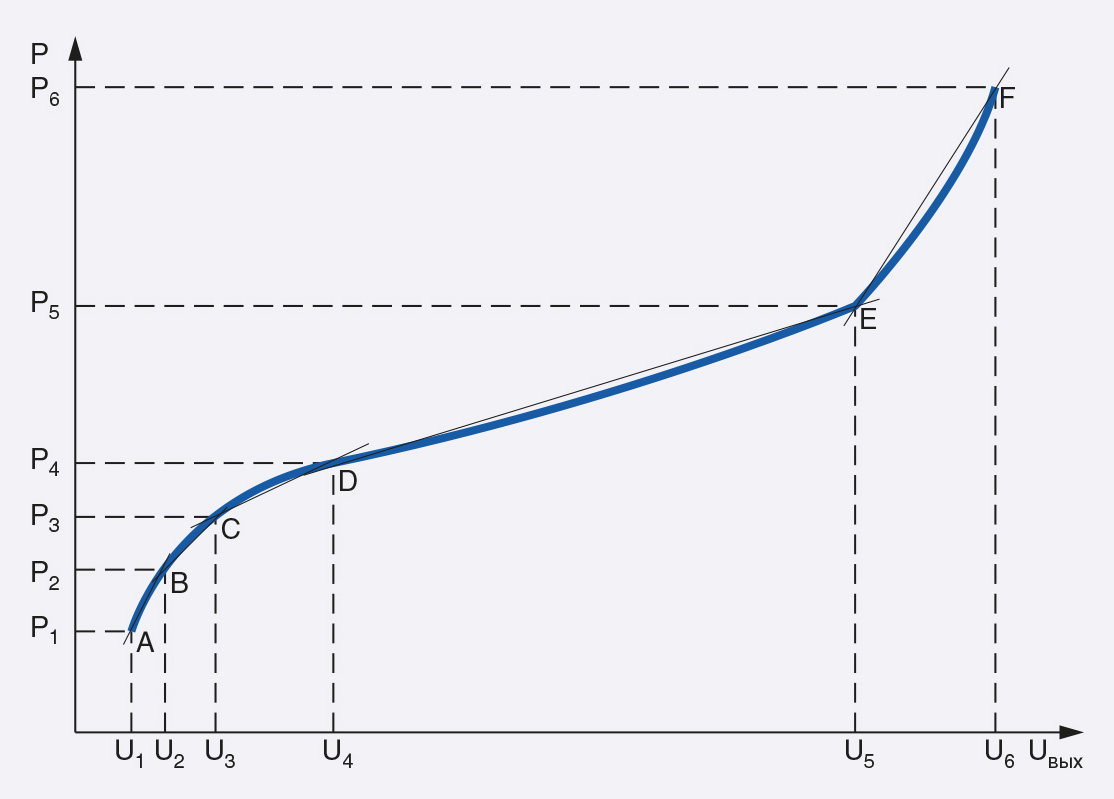

Калибровку комплекса производят по полученным на этапе настройки номинальным статическим характеристикам датчиков c использованием метода кусочно-линейной аппроксимации. Для этого НСХ каждого датчика разбивают на пять линейных участков, находят координаты точек перелома НСХ, а также точек начала и конца диапазона измерений. Пример кусочно-линейной аппроксимации типовой НСХ датчиков показан на рис. 6.

Условные обозначения: Р — вертикальная составляющая усилия на тяжения полосы; Uвых — выходное напряжение; B, C, D, E — точки перелома НСХ; A, F — точки начала и конца диапазона измерений.

Найденные градуировочные значения Р и Uвых (координаты точек А, В, С, D, E, F) заносятся c помощью клавиатуры во флэш-память микроконтроллера CPU188 и в дальнейшем используются при выполнении проверок и вычислении градуировочных коэффициентов.

Проверка работоспособности измерительных каналов производится подачей на вход комплекса эталонных напряжений, соответствующих градуировочным значениям Uвых (координатам точек А, В, С, D, E, F по оси напряжения).

Настройку комплекса после установки на месте эксплуатации производят посредством определения начальных показаний при значении натяжения Т = 0. Эти показания заносят в микроконтроллер, где они используются для коррекции начального смещения нуля.

В микроконтроллер также вводятся текущие дата и время, коэффициент геометрии по каждому каналу, минимальное и максимальное допустимые по технологии значения натяжения, значения температурной поправки для каждого канала.

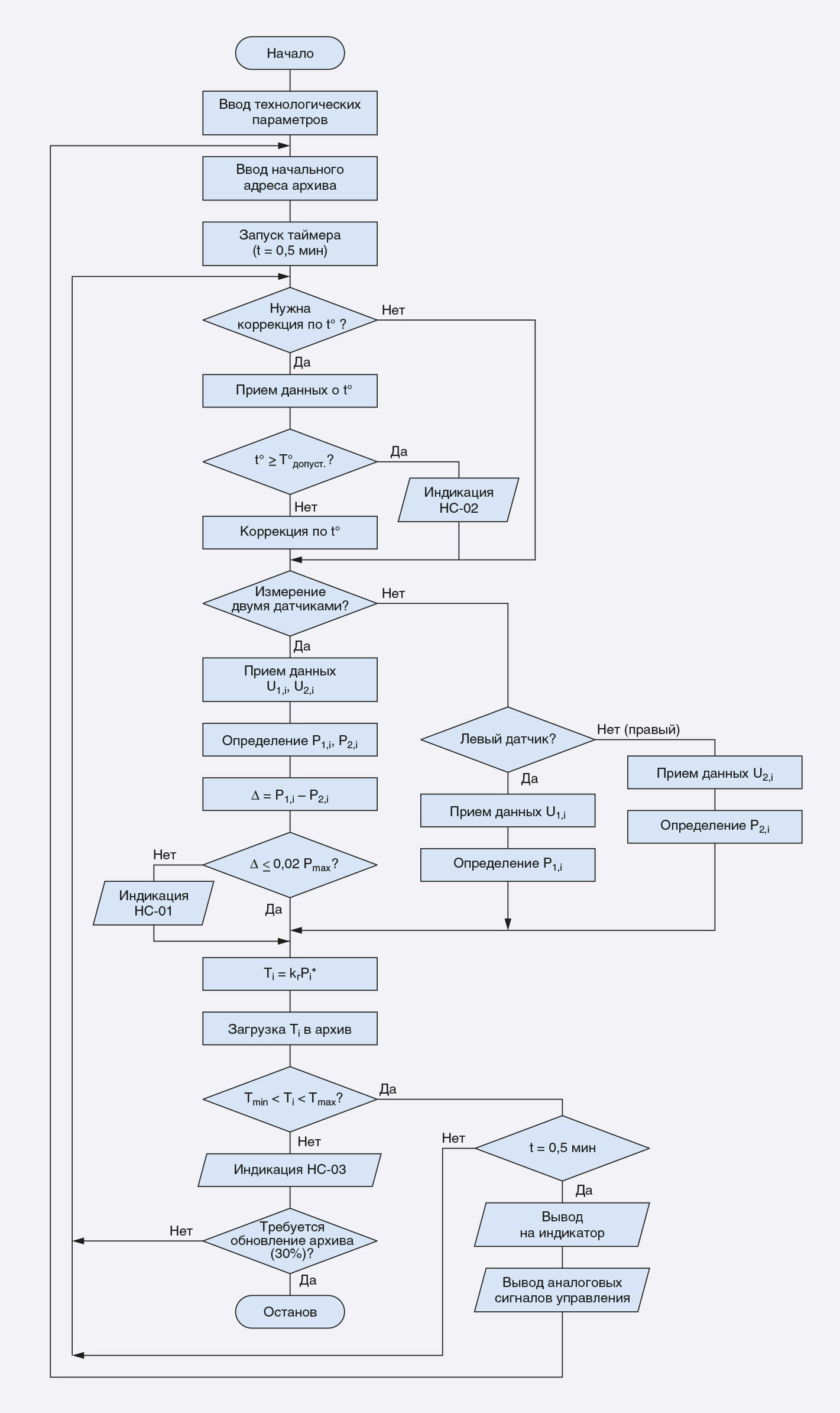

Программное обеспечение комплекса разработано на базе встроенной операционной системы модуля CPU188-5MX, совместимой с MS-DOS 6.22. Используются языки программирования Паскаль и Ассемблер, причём Ассемблер использован только для организации ввода и вывода информации. Ввод комплекса в действие осуществляется через главное меню программы, высвечиваемое на индикаторе лицевой панели сразу после включения электропитания. Блок-схема алгоритма работы ИНД-7681 приведена на рис. 7.

Условные обозначения: t° — значения температуры; Т°допуст. — предельно допустимое значение температуры в зоне измерения; U — выходное напряжение датчика усилия; Р — вычисленное значение вертикальной составляющей усилия; Δ — разность результатов, полученных по показаниям правого и левого датчиков; P* — значение Р, вычисленное по показаниям одного из датчиков или по усреднённым показаниям двух датчиков; КГ — коэффициент геометрии, равный 2sinα (см. рис. 1); Т — вычисленное значение усилия натяжения; НС — код нештатной ситуации.

Главное меню программы содержит следующие пункты:

«Ввод технологических параметров»;

«Расчет градуировочных коэффициентов»;

«Измерение».

Пункт «Ввод технологических параметров» подразумевает выполнение операции ввода технологических параметров, необходимых для выбора режима эксплуатации. К числу этих параметров относятся:

дата и время;

номер канала измерения;

номер датчика;

вид индицируемой информации (Pi или Ti);

поддиапазон измерений;

коррекции по температуре («да» или «нет»);

диапазоны измерений температуры и силы натяжения;

значения нулевого смещения вертикальной составляющей по каждому датчику.

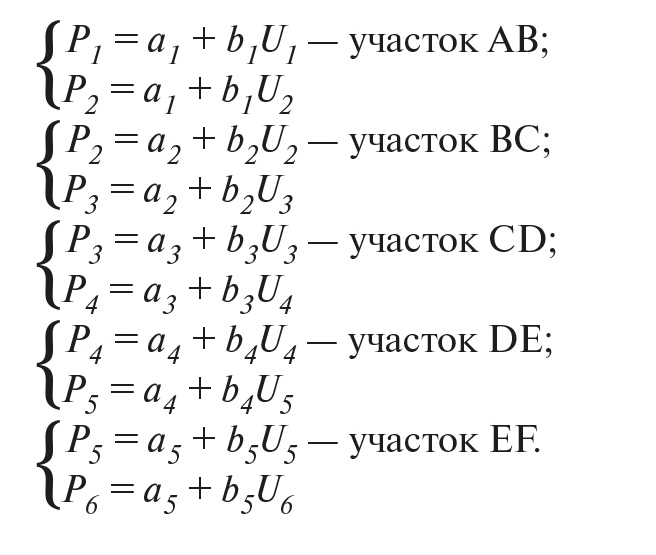

Пункт «Расчет градуировочных коэффициентов» предполагает ввод данных, полученных в процессе градуировки, и расчет градуировочных коэффициентов для каждого датчика. Значения градуировочных коэффициентов аi и bi микроконтроллер определяет, решая для каждого i-го линейного участка НСХ систему уравнений:

Пункт «Измерение» соответствует выполнению основной программы функционирования измерительного комплекса.

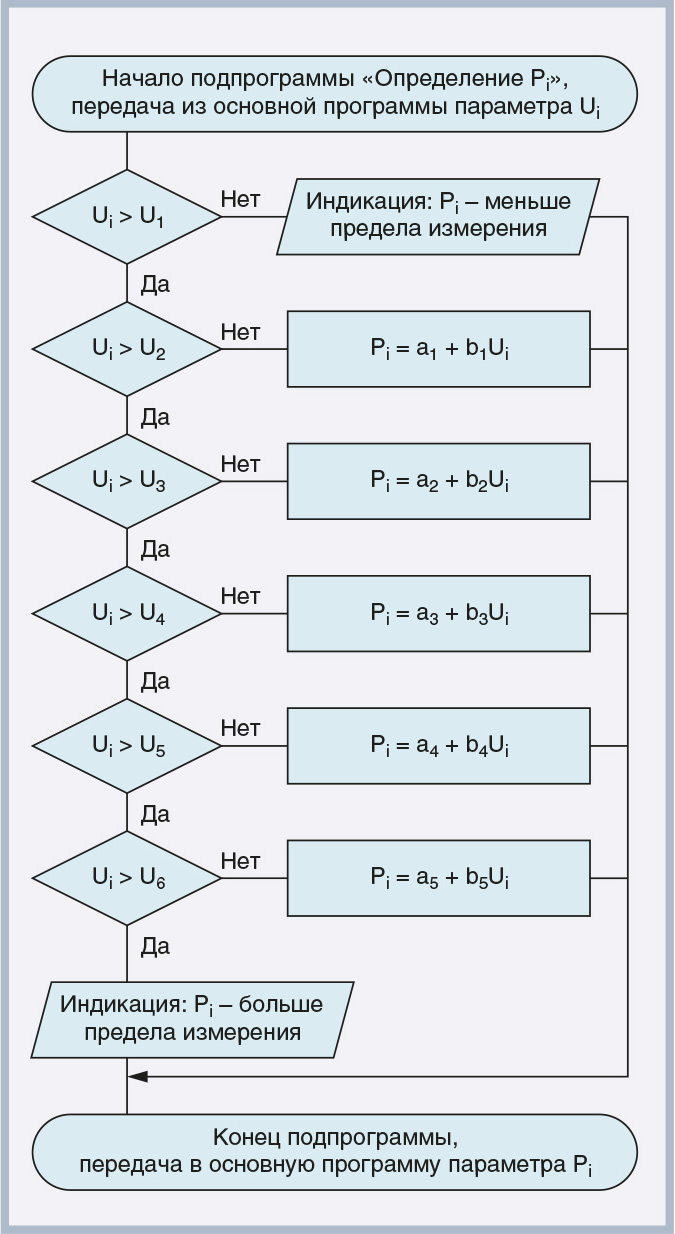

Основная программа осуществляет приём и обработку информации от четырёх датчиков усилия и от двух датчиков температуры по заданному алгоритму. Вычисление значения вертикальной составляющей усилия натяжения (Pi) происходит в программе «Определение Pi » по алгоритму, блок-схема которого приведена на рис. 8.

В процессе обработки информации также производятся:

диагностирование датчиков (если абсолютная величина разности значений вертикальной составляющей от двух датчиков одного канала превышает 2% максимального значения вертикальной составляющей в измеряемом поддиапазоне, то формируется сигнал «Нештатная ситуация», НС-01, загорается светодиод на панели блока управления и на индикаторе появляется код «01»);

анализ текущего значения температуры (при превышении текущим значением максимально допустимого значения температуры формируется сигнал «Нештатная ситуация», НС-02, загорается светодиод на панели блока управления, на индикаторе появляется код «02»);

оценка соответствия полученного значения усилия натяжения граничным условиям (если текущее значение усилия натяжения выходит за пределы допустимых значений, то формируется сигнал «Нештатная ситуация», НС-03, загорается светодиод на панели блока управления и на индикаторе появляется код «03»).

Полученные значения усилия натяжения записываются в архив, глубина которого соответствует функционированию комплекса в течение 0,5 минуты. Информация в архиве имеет привязку к реальному времени. При выявлении недопустимого значения усилия натяжения с необходимой временной задержкой в архиве фиксируется информация, 70% которой относится к периоду до возникновения нештатной ситуации, а 30% — к последующему периоду.

Вся информация, выводимая на индикатор комплекса, представлена в доступном для понимания виде и не требует от обслуживающего персонала знаний в области языков программирования.

В ОАО «Казчерметавтоматика» работа над ИВК ИНД-7681 успешно завершена проведением Государственных приемочных испытаний с получением сертификата об утверждении типа средств измерений, Государственной лицензии на поверку и Государственной лицензии на изготовление.

Внедрение двухканального измерительно-вычислительного комплекса для измерения натяжения полосы ИНД-7681 на станах холодной прокатки ОАО «Испат-Кармет» позволяет повысить точность регулирования натяжения полосы в 1,5-2 раза, что приводит к уменьшению размеров отклонений по ширине полосы и увеличению выхода годного проката на 0,25% за счёт сокращения количества металла, попадающего в обрез по ширине. Годовой экономический эффект от внедрения ИНД-7681 с учетом капитальных затрат, а также затрат на амортизацию и текущий ремонт на прокатном стане 1700 составляет примерно 82,0 тыс. долларов США. ●

Авторы – сотрудники ОАО «Казчерметавтоматика» РГП «НЦ КПМС РК»

Телефон: (3212) 44-0995

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1022 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1139 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1063 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1265 0 0