Рассказывается об опыте разработки и внедрения автоматизированной системы контроля параметров работы оборудования непрерывно-заготовочного стана 900/700/500 Криворожского государственного горно-металлургического комбината. Подробно описаны функциональные возможности системы и особенности её аппаратной реализации.

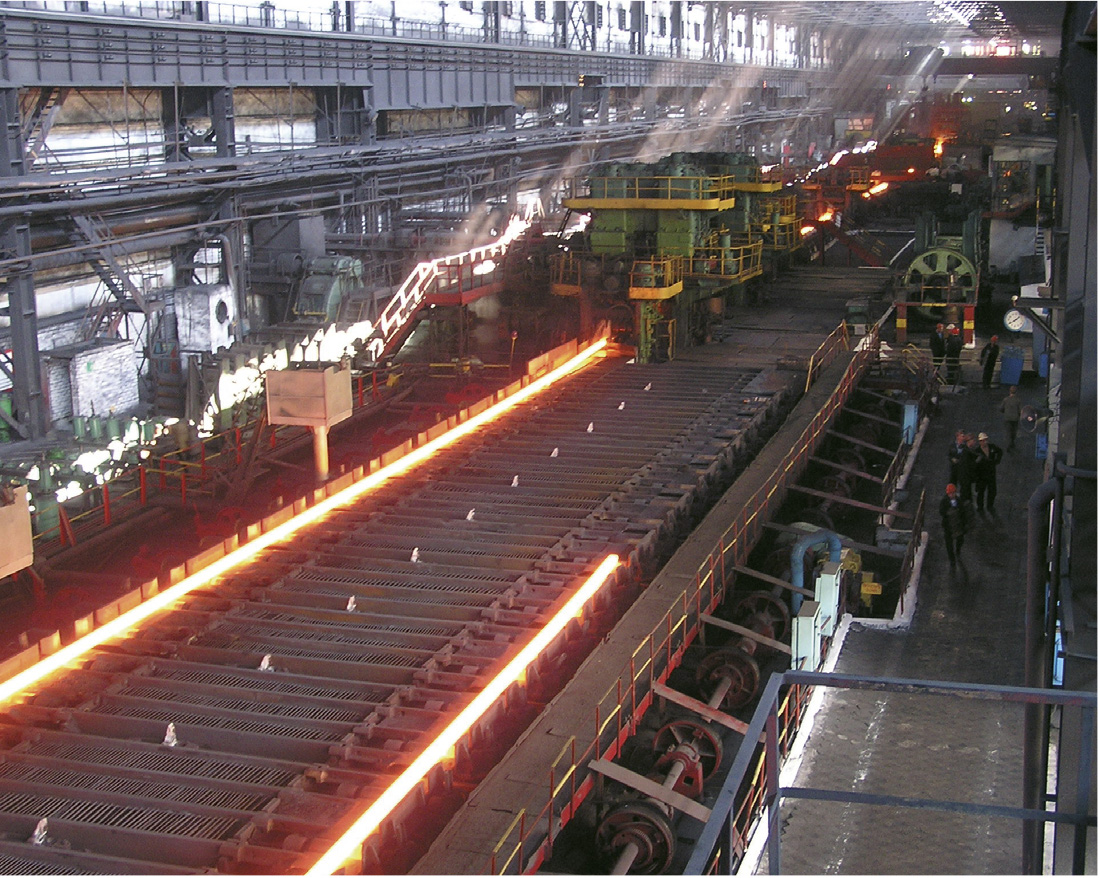

Непрерывно-заготовочные станы (НЗС) являются важнейшим звеном прокатного производства, обеспечивающего заготовками все сортовые и проволочные прокатные станы Криворожского государственного горно-металлургического комбината (КГГМК) (рис. 1).

Особенностью их работы является одновременное нахождение металла в нескольких прокатных клетях и порезка (раскрой) заготовки в движении с помощью летучих ножниц [1]. Все эти факторы требуют слаженного взаимодействия большого количества механизмов, а следовательно, и наличия оперативного контроля их функционирования.

До недавнего времени контроль работы электрооборудования главных приводов прокатных клетей и летучих ножниц производился по показаниям стрелочных приборов и диаграммам, зарегистрированным на бумаге самописцами (рис. 2).

Помимо неудобств, связанных с обслуживанием такого оборудования (замерзание или засыхание чернил, обрыв бумаги), способ регистрации на бумажном носителе имел существенные ограничения по разрешающей способности. При установленной скорости протяжки ленты 1 см/мин токовая диаграмма, соответствующая времени прокатки одной заготовки в клети 20 секунд, занимала всего 0,3 см бумаги. Естественно, что увидеть характер изменения тока при захвате металла прокатными валками, который длится 0,2 секунды, не представлялось возможным. Кроме того, если нормальному рабочему току прокатной клети соответствовало отклонение линии самописца до 50 мм, то оперативно заметить отклонение в 5-10% на такой диаграмме было практически невозможно. А именно такие вариации свидетельствуют о наличии важнейших явлений в процессе прокатки – подпора или натяжения металла в межклетевых промежутках.

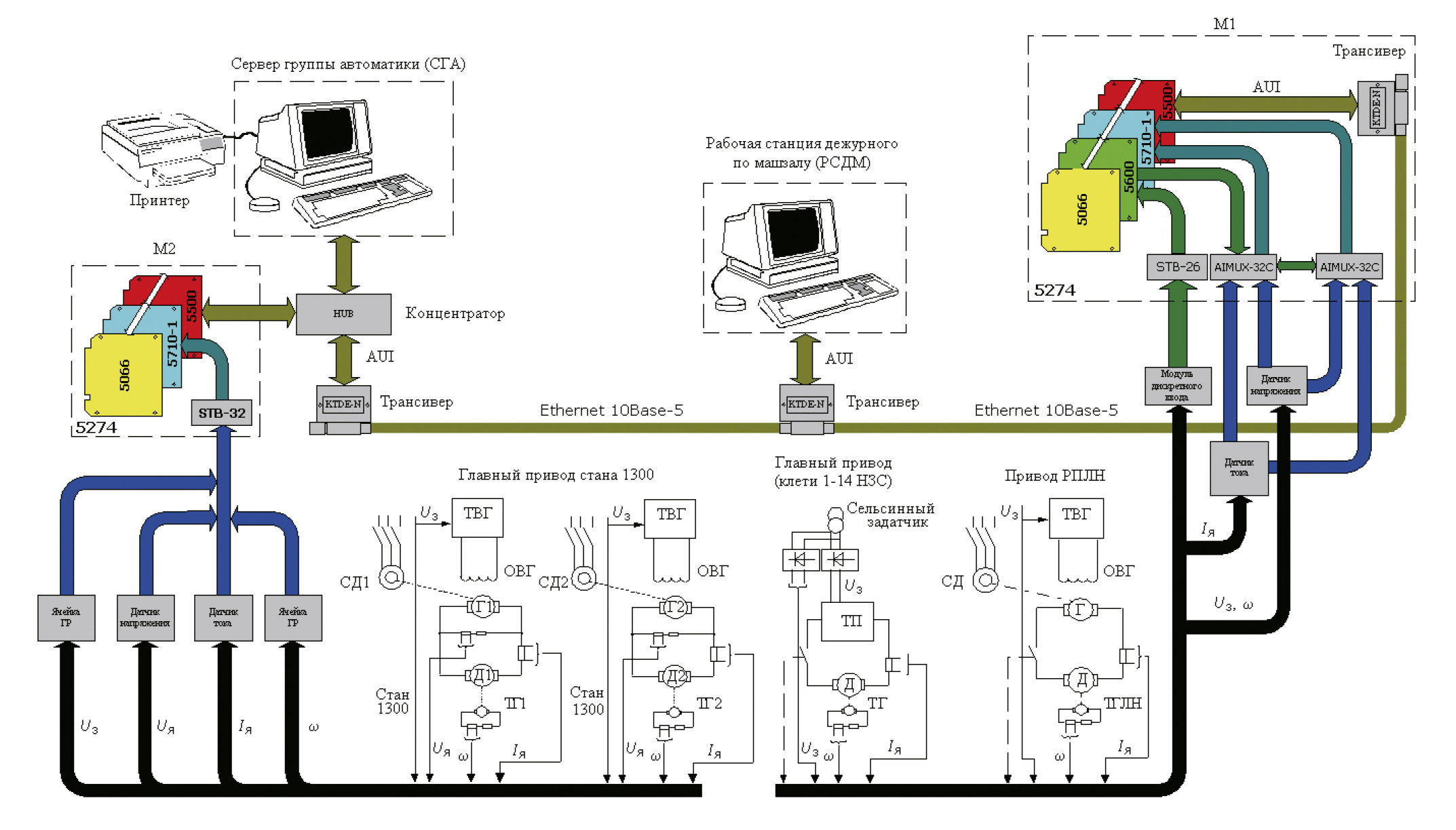

Для повышения надёжности работы оборудования НЗС и улучшения информационного обеспечения оперативного персонала сотрудниками Научно-производственного общества «ДОНИКС» (г. Донецк) совместно с инженерами КГГМК была разработана и внедрена в эксплуатацию автоматизированная система контроля параметров работы оборудования непрерывно-заготовочного стана 900/700/500 цеха Блюминг-2 (рис. 3).

Условные обозначения:

М1, М2 — модули сбора информации, ГР — гальваническая развязка, Д — двигатель, Г — генератор, СД — синхронный двигатель, ТП — тиристорный преобразователь, ТГ — тахогенератор, ТВГ — тиристорный возбудитель генератора, ОВГ — обмотка возбуждения генератора, РПЛН — рычажно-планетарные летучие ножницы, ТГЛН — тахогенератор летучих ножниц.

Система включает в себя модули сбора информации М1 и М2, рабочую станцию дежурного по машинному залу (РСДМ) и сервер группы автоматики (СГА).

Модуль М1 собирает информацию о задании на скорость (Uз) привода прокатной клети, скорости (ω) и токе якоря (Iя) для клетей 1-14 групп 900/700/ 500 НЗС, а также о задании на скорость, скорости и токе якорей для привода рычажно-планетарных летучих ножниц (РПЛН). Помимо каналов регистрации перечисленных сигналов модуль М1 имеет 7 свободных аналоговых каналов, которые могут быть использованы для подключения других сигналов по усмотрению технического персонала.

Модуль М2 собирает информацию о задании на скорость привода клети 1300, скорости, а также о токе и напряжении (Uя) якоря для верхнего и нижнего двигателей. Ввод сигналов осуществляется через устройства, обеспечивающие гальваническую развязку (ГР) аналоговых и дискретных сигналов: датчики тока (ДТ) типа S412A, датчики напряжения S404, ячейки ГР типа N404, ячейки оптронных развязок N604. Процессорная плата 5066 управляет работой многоканального аналого-цифрового преобразователя платы 5710-1 и размещением данных в оперативной памяти. В соответствии с протоколом обмена через сетевую плату 5500 и преобразователь интерфейса KTDE-N (AUI – 10Base-5) данные передаются по локальной сети Ethernet на рабочую станцию РСДМ, а также на сервер СГА, где накапливаются в базе данных.

В общей сложности через модуль М1 производится передача 46 аналоговых и 18 дискретных сигналов. Ввод сигналов в модуль М1 осуществляется посредством подключения к плате 5600 через клеммную плату STB-26 (дискретные сигналы) или к платам мультиплексора AIMUX-32C (аналоговые сигналы). Модуль М2 обеспечивает передачу 7 аналоговых сигналов и реализован без мультиплексора и плат ввода дискретных сигналов.

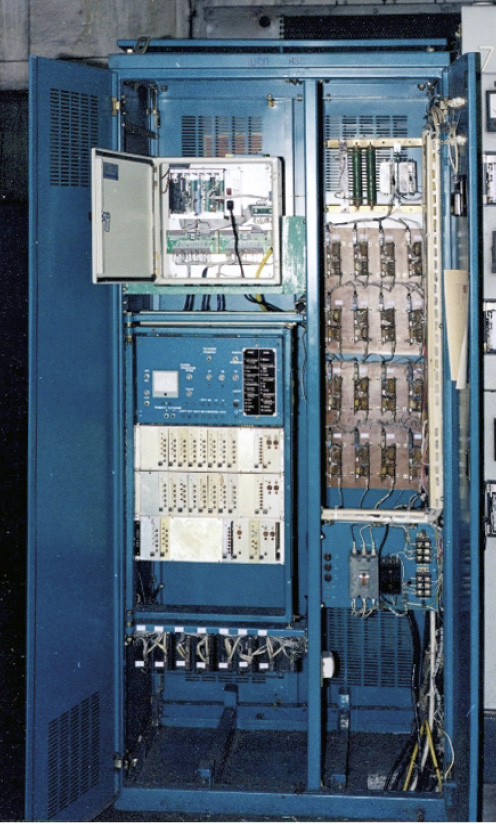

В качестве аппаратной базы системы было выбрано оборудование, отвечающее условиям эксплуатации и высоким требованиям по надёжности (рис. 4 и рис. 5).

В аналоговой части системы используются датчики и устройства гальванической развязки производства ОАО «Преобразователь», а также мультиплексоры аналоговых сигналов AIMUX-32C фирмы Fastwel. Такой выбор обусловлен хорошими техническими характеристиками данных изделий.

Для построения цифровой части системы применены модули индустриального назначения производства компании Octagon Systems, отличающиеся высокой надёжностью комплектующих и самих изделий, что очень важно для такого ответственного объекта, каким является непрерывно-заготовочный стан. В качестве центрального процессора используется процессорный модуль 5066, по производительности аналогичный Pentium 133 МГц. Аналого-цифровое преобразование осуществляется высокоскоростным (70000 выборок в секунду) 12-разрядным модулем аналогового ввода-вывода 5710-1. Для регистрации дискретных сигналов используется модуль дискретного ввода-вывода 5600 с ТТЛ совместимыми входами. Сетевое подключение модулей сбора информации реализуется с помощью высокопроизводительного адаптера Ethernet (модуль 5500), который является узловым контроллером сети и выполняет необходимые для её функционирования операции управления буферизацией, обнаружения конфликтов и извещения об ошибках. При построении сети Ethernet применены трансиверы KTDE-N в индустриальном исполнении фирмы Hirschmann. Модули Octagon Systems размещены в компактных высокопрочных каркасах 5274 производства этой же компании.

Перечисленные аппаратные средства позволяют полностью выполнить технологические задачи, поставленные перед системой, а оптимальный выбор их производителей приводит к минимизации капитальных вложений.

Для реализации программного обеспечения была выбрана операционная система QNX, поддерживающая многозадачный режим в условиях «жёсткого» реального времени.

Разработанная система позволяет контролировать

Система обеспечивает круглосуточную работу в следующих режимах:

автоматическая загрузка с момента включения и постоянная автоматическая регистрация, визуализация и ведение базы данных;

по сети на рабочем месте СГА с управлением всеми режимами посредством клавиатуры сервера, записью параметров процессов на жёсткий диск СГА (максимальная длительность непрерывной записи до трёх месяцев), отображением графической информации на экране монитора СГА в реальном масштабе времени, печатью графической и текстовой информации, работой с базой данных;

по сети на рабочем месте РСДМ (терминал) с управлением режимами посредством клавиатуры рабочей станции, отображением графической информации на экране монитора РСДМ в реальном масштабе времени, работой с базой данных.

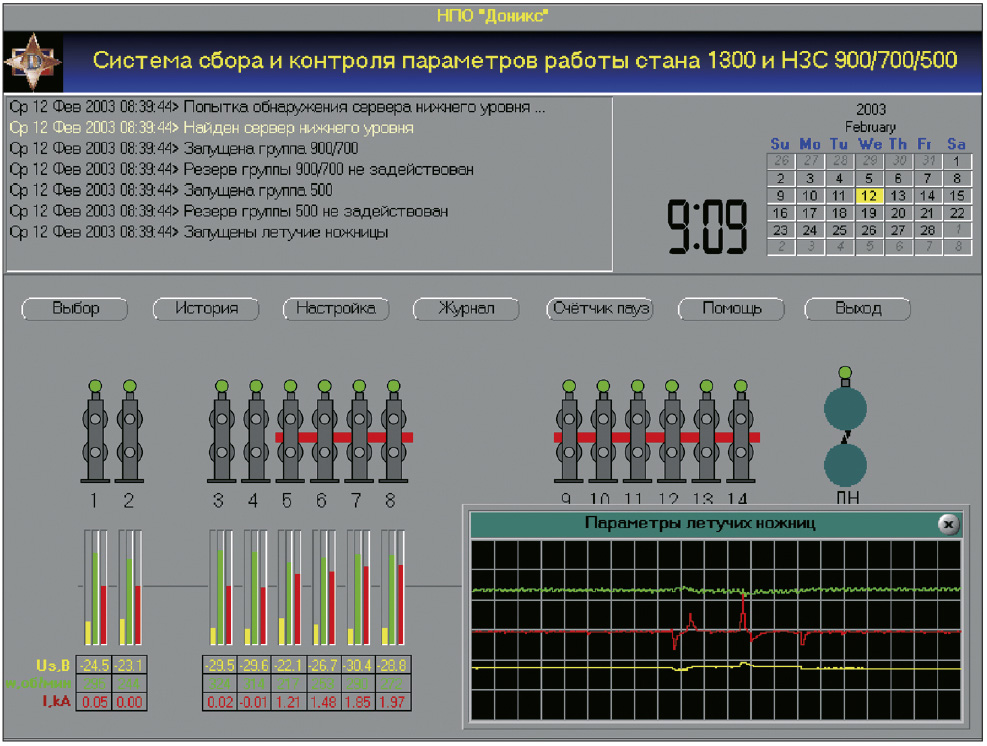

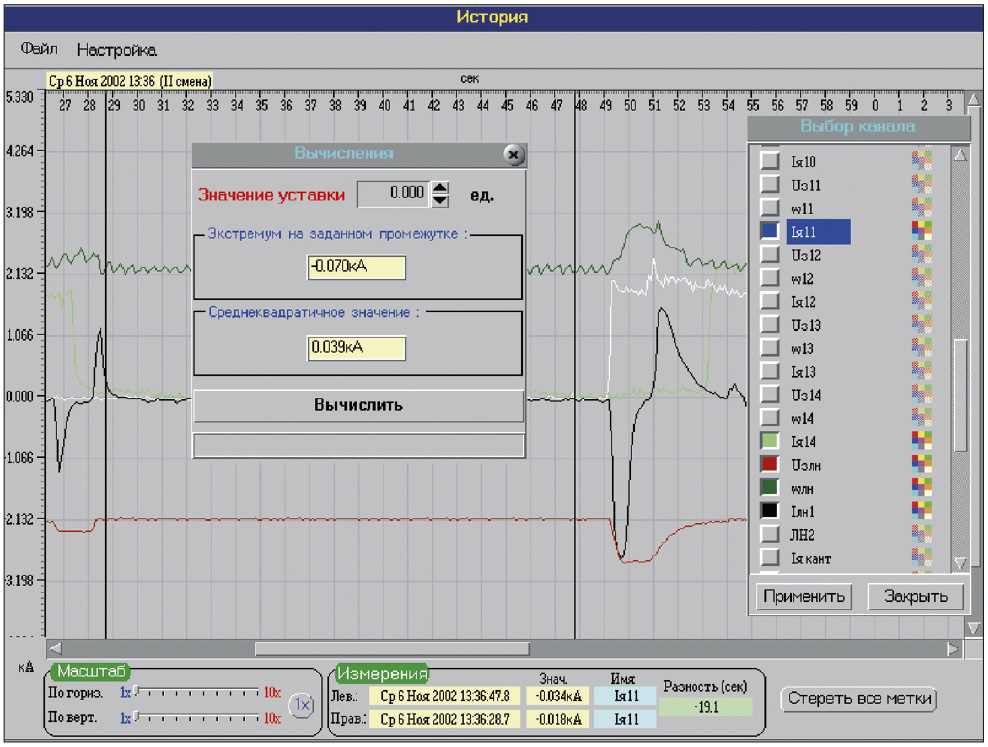

При анализе процессов на РСДМ (рис. 6) информация о них поступает по сети из базы данных сервера. Вместе с тем система продолжает выполнять свои основные функции.

К основным функциям системы относятся:

обработка в реальном масштабе времени 53 аналоговых и 18 дискретных сигналов (частота опросов всех входных сигналов составляет 10 Гц);

постоянная регистрация параметров с отображением на экране мониторов РСДМ и СГА текущего состояния приводов, датчиков и выводом открытых графических окон;

автоматические очистка дискового пространства и обновление базы данных за период не менее трёх последних месяцев;

измерение мгновенных, среднеквадратических, экстремальных значений зарегистрированных параметров;

ведение журнала событий по линии прокатки;

работа в режиме осциллографа реального времени;

ведение почасового и посменного (7.00—15.00, 15.00—22.00, 22.00—7.00) учёта времени простоев стана 1300.

Пользовательский интерфейс системы (рис. 7 и рис. 8) обеспечивает различные режимы и формы вывода на экраны сервера и рабочей станции информации о текущем состоянии процесса прокатки на стане.

За три года непрерывной эксплуатации система показала себя как надёжный и удобный альтернативный вариант централизованного контроля и регистрации параметров, позволяющий определять причины возникновения аварийных ситуаций, а в некоторых случаях и предупреждать их, тем самым способствуя сокращению на 20-25% времени простоев прокатного стана.

Система прошла метрологическую аттестацию на КГГМК и принята в качестве измерительной. ●

Фотиев М. М. Электрооборудование прокатных станов и трубных цехов. — М.: Металлургия, 1995.

Авторы — сотрудники НПО «ДОНИКС» и КГГМК «Криворожсталь»

Телефон/факс: +(380-62) 334-1651/1751

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1017 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1132 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1058 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1250 0 0