В условиях интенсификации производства конвертерной стали использование зонда с автоматической перезарядкой сменных блоков и, следовательно, с возможностью многократных замеров параметров стали позволяет обеспечить работу конвертера без повалки. Такие измерительные зонды, установленные на конвертерах в ОАО «Северсталь», прошли успешные испытания. Цикл плавки был сокращён на 4 минуты.

Управление механизации и автоматизации ЗАО «Фирма „СТОИК”» занимается созданием и сопровождением систем автоматизации на ОАО «Северсталь». В разном юридическом статусе, но на одном и том же металлургическом предприятии управление решает данные задачи фактически с 1964 года. За это время внедрено множество разработок, начиная от локальных систем до систем автоматизации, охватывающих целые агрегаты, участки и полностью цеха. Системы, созданные специалистами управления, представлены во всех металлургических переделах.

Одна из таких систем, внедрённая в конвертерном производстве ОАО «Северсталь», – система контроля температуры, содержания углерода, окислённости, уровня ванны и отбора проб металла без повалки конвертера с помощью измерительного зонда (АСУ ТП «Измерительный зонд»). Применение такой системы позволяет уменьшить количество промежуточных повалок конвертера и создаёт условия для оптимизации параметров процесса продувки плавки.

Описываемая система сопряжена с развёрнутой на предприятии АСУ ТП конвертерной плавки (АСУ ТП «Плавка») фирмы VAI, которая контролирует:

процесс взвешивания металлического лома на платформенных весах, жидкого чугуна при переливе, сыпучих материалов в промежуточных бункерах и ферросплавов;

температуру чугуна в ковшах после перелива;

расход и состав кислорода на продувку;

положение и прогар продувочных фурм;

расход, давление и химический состав конвертерных газов;

параметры развития процесса шлакообразования;

положение конвертеров;

температуру и содержание углерода в металле и др.

Помимо этого АСУ ТП «Плавка» управляет дозированием материалов в конвертер и ферросплавов в сталеразливочный ковш, регулировкой расхода кислорода на продувку, положением продувочной фурмы, перемещением измерительного зонда, регулированием давления конвертерного газа.

Современные технологии выплавки стали в конвертерах предусматривают использование измерительных зондов при решении следующих задач:

снижение времени цикла плавки;

увеличение стойкости футеровки конвертера;

снижение числа додувок плавок;

снижение расхода добавочных материалов;

увеличение производства стали;

увеличение стойкости продувочных фурм.

Для решения таких задач необходимо иметь измерительные зонды, удовлетворяющие следующим основным требованиям:

высокая надёжность работы;

минимальная продолжительность измерительного цикла (времени от старта до следующего старта);

необходимая достоверность результатов замеров параметров плавки (температуры, окислённости, содержания углерода, уровня ванны);

хорошее качество пробы;

высокая ремонтная пригодность в условиях действующего конвертера;

обеспечение возможности выполнения многократных замеров на одной плавке без повалки конвертера с автоматической перезарядкой сменных блоков.

На конвертерах № 1-3 ОАО «Северсталь» введены в эксплуатацию измерительные зонды, осуществляющие многократные замеры температуры, окислённости, содержания углерода, уровня ванны и отбор проб металла. Замеры и отбор проб производятся во время продувки плавки без повалки конвертера. Перезарядка сменных блоков выполняется автоматически.

Архитектура построения зонда кардинально отличается от архитектуры построения зонда классического типа, используемого за рубежом. Свободная подвеска газоохлаждаемой фурмы позволила исключить несущую и направляющую колонны, а также каретку механизма перемещения зонда. Это значительно упростило конструкцию, повысило надёжность и ремонтопригодность зонда, снизило вероятность аварийных отказов и сделало возможным применение второго манипулятора для сброса проб на рабочую площадку, что в значительной степени уменьшило продолжительность цикла перезарядки сменных блоков.

Измерение уровня осуществляется в каждом измерительном цикле при входе сменного блока в металл, и только после этого происходит позиционирование зонда на заданную глубину погружения. Это позволяет производить достоверные замеры и получать пробы хорошего качества.

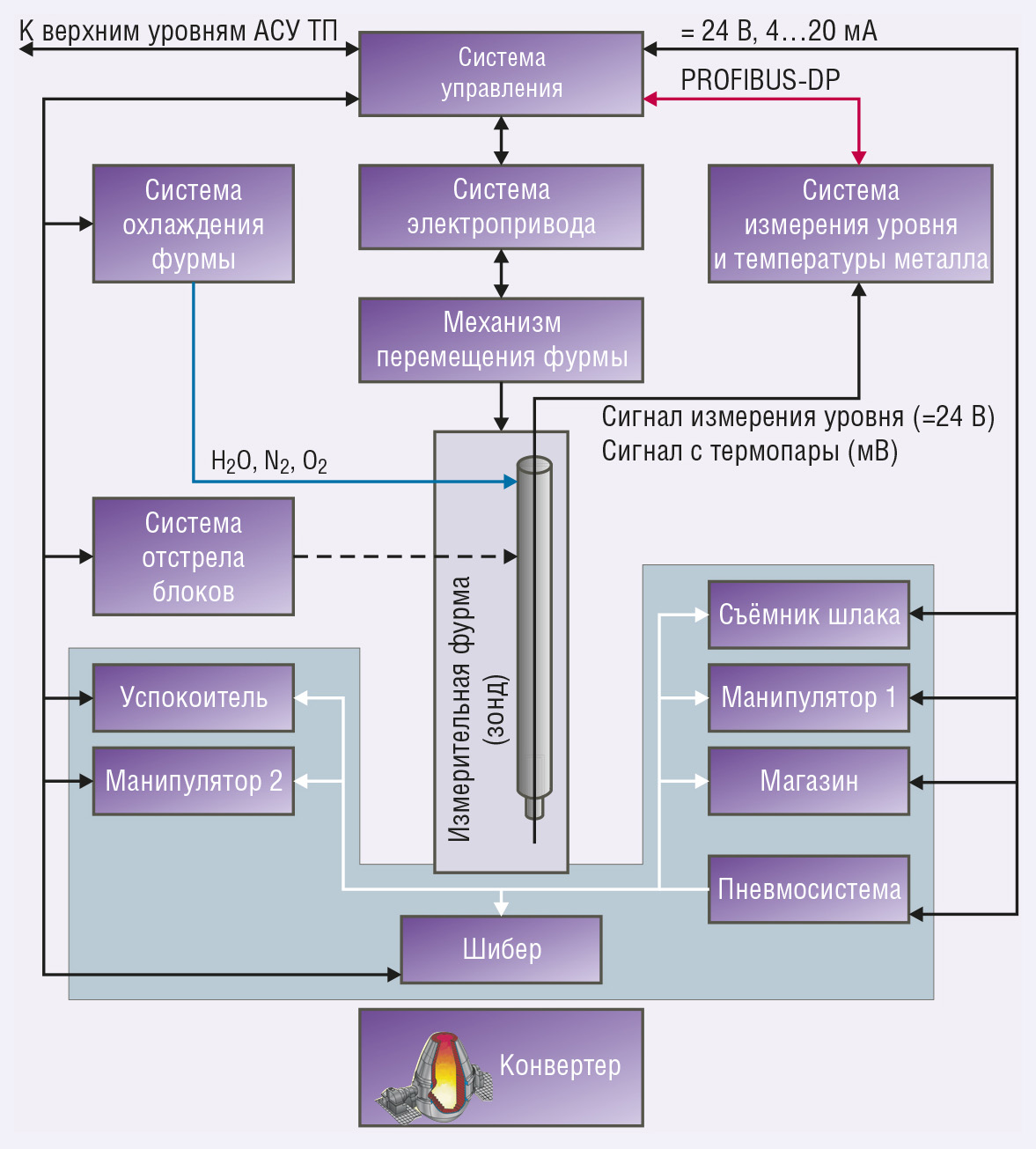

Нижний уровень АСУ ТП «Измерительный зонд» представляет собой комплекс механического, энергетического, электрического и электронного оборудования и состоит из описываемых далее частей.

Фурма (непосредственно зонд). Состоит из трёх расположенных концентрически друг относительно друга стальных труб, которые образуют два канала охлаждения измерительных кабелей, пропущенных внутри центральной трубы. В качестве охладителей используются азот и воздух. К нижней части фурмы пристыковывается жезл для присоединения сменных блоков. Верхняя часть фурмы представляет собой узел для подсоединения к оголовку зонда.

Механизм перемещения фурмы. Состоит из двухскоростной лебёдки, полиспастной системы, механизма отвода фурмы (портала) в ремонтное положение, оголовка и подвески фурмы. Максимальная линейная скорость, достигаемая этим механизмом, составляет 3,8 м/с, что позволяет обеспечить измерительный цикл в пределах 25 секунд.

Шибер. Механизм, открывающий доступ для ввода фурмы в конвертер, представляет собой водоохлаждаемую крышку на кессончике котла-охладителя.

Успокоитель. Механизм, гасящий колебания фурмы после выхода её из конвертера, представляет собой цанговый захват.

Съёмник шлака. Механизм, производящий удаление шлака с фурмы для обеспечения беспроблемной перезарядки сменных блоков в автоматическом режиме.

Магазин. Механизм, предназначенный для хранения сменных блоков и передачи их в манипулятор зарядки, состоит из вращающегося барабана и зажимов сменных блоков.

Манипулятор 1. Механизм, осуществляющий стыковку сменного блока с жезлом, состоит из привода перемещения манипулятора, центрирующей воронки, захвата и каретки.

Манипулятор 2. Механизм, осуществляющий приём отработанного сменного блока с пробой и передачу его на рабочую площадку, состоит из привода перемещения манипулятора, пассивной центрирующей воронки и заслонки.

Система охлаждения фурмы. Осуществляет подачу азота и воздуха в каналы фурмы во время измерительного цикла.

Пневматическая система. Является исполнительной частью узлов и механизмов установки.

Система отстрела блоков. Осуществляет пневматический съём отработанного блока с пробой и передачу его в манипулятор 2.

Система измерения уровня металла. Представляет собой датчик, расположенный в нижней части жезла, и электронный блок, фиксирующий вход в металл. Также в системе измерения задействован датчик положения, представляющий собой абсолютный шифратор с внешним интерфейсом PROFIBUS-DP (Siemens); с учётом люфтов в механизмах этот датчик обеспечивает погрешность позиционирования не более 1 см, что является очень хорошим показателем для подобных систем. Датчик положения используют в своей работе и другие системы, устройства и механизмы, например для включения/выключения исполнительных устройств по положению зонда (фурмы), для контроля безопасности перемещений зонда вверх/ вниз и обеспечения срабатывания соответствующих блокировок и т.д.

Система электропривода. Обеспечивает управление силовыми агрегатами.

Фурма, механизм перемещения фурмы, съёмник шлака, магазин, манипулятор 2, система отстрела блока, система измерения уровня металла являются оригинальными разработками авторов проекта и не имеют аналогов среди зарубежных конструкций зондов.

Блок-схема комплекса низового оборудования АСУ ТП «Измерительный зонд» приведена на рис. 1.

Управление всеми механизмами, контроль за выполнением команд и возникновением аварийных ситуаций, расчёты измеренных параметров, связь с устройствами верхних уровней осуществляет система управления (СУ).

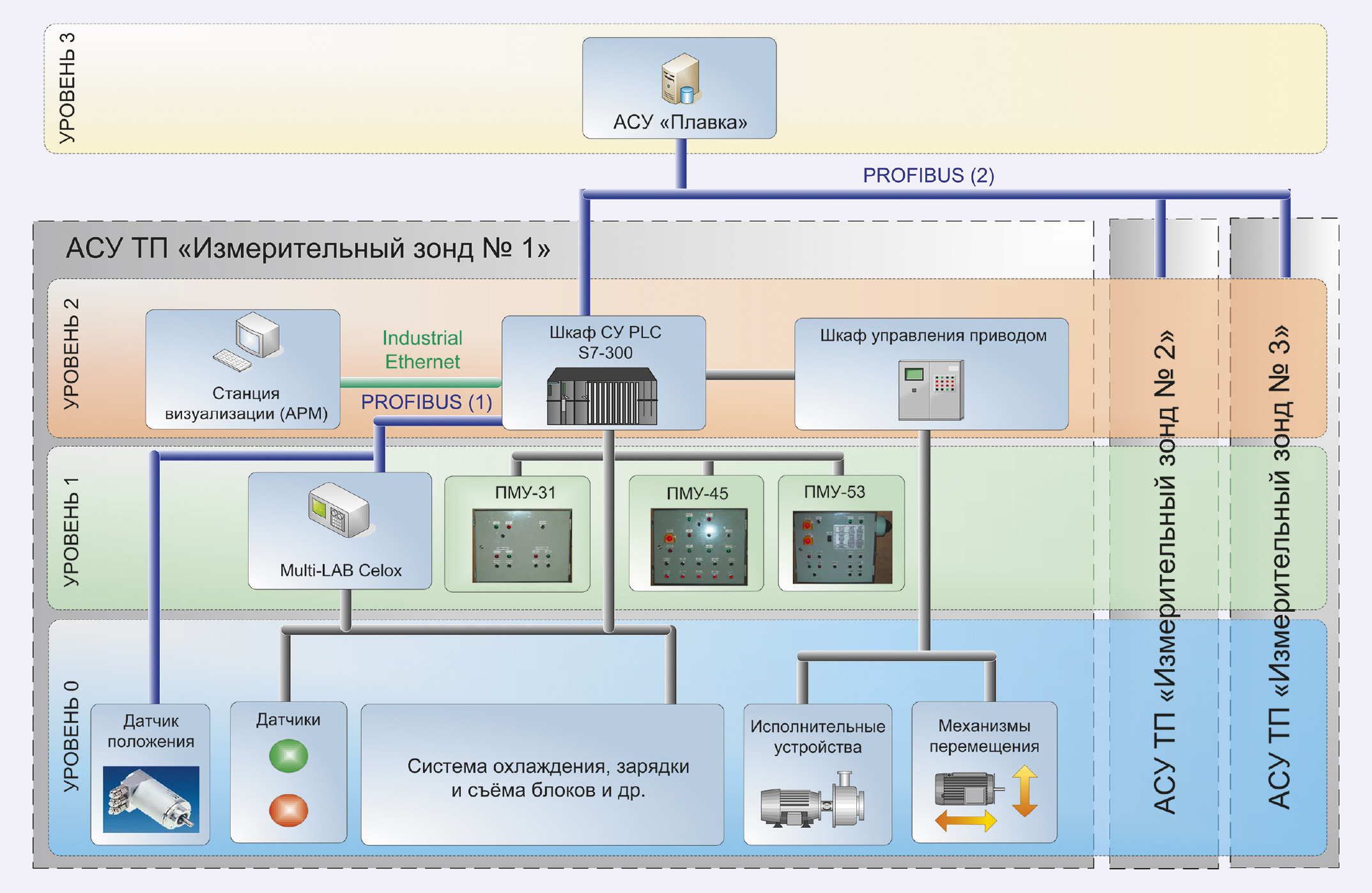

Каждая система «Измерительный зонд», имея не только исполнительные устройства, датчики, средства связи и коммуникации, но и собственную систему управления, обслуживает один из трёх конвертеров, образуя соответственно АСУ ТП «Измерительный зонд № 1», АСУ ТП «Измерительный зонд № 2», АСУ ТП «Измерительный зонд № 3», сопряжённые по сети PROFIBUS-DP с АСУ ТП «Плавка» (рис. 2).

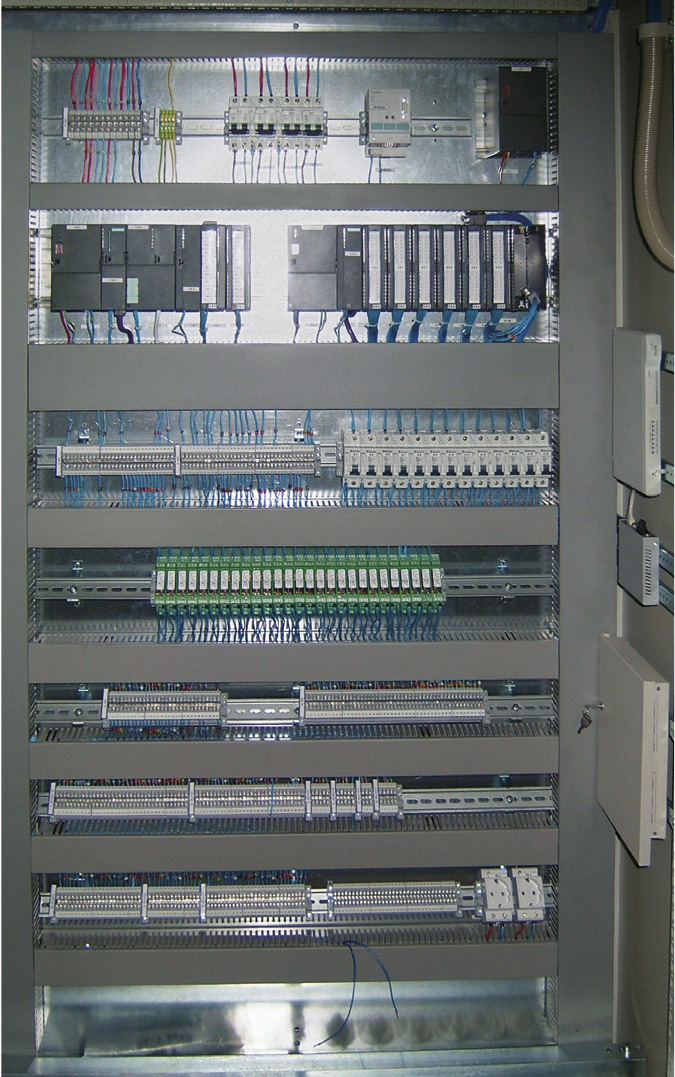

Рассмотрим используемые в этих системах аппаратно-программные средства управления на примере АСУ ТП «Измерительный зонд № 1» цеха выплавки конвертерного производства (остальные системы аналогичны ей). Среди этих средств или в их составе широко применяются изделия таких фирм, как Siemens, Rittal, InduKey, Legrand и ряда других.

Системный блок компьютера АРМ дежурного оператора и прибор Multi-Lab Celox размещаются в отдельном 19" шкафу фирмы Rittal. Связь шкафа системы управления со станцией визуализации реализована по линии Industrial Ethernet, а с измерительным прибором Multi-Lab Celox – по шине PROFIBUS-DP.

Особого внимания заслуживает факт применения в составе оборудования АРМ клавиатуры TKG-083-MGEH фирмы InduKey. Это герметизированная клавиатура для промышленных применений, обладающая высокой прочностью (материал – нержавеющая сталь) и высокой степенью защиты от пыли. За всё время эксплуатации в конвертерном производстве (а для самой «старой» клавиатуры это время составляет уже 8 лет) ни разу не ставился вопрос о её замене клавиатурой другого типа.

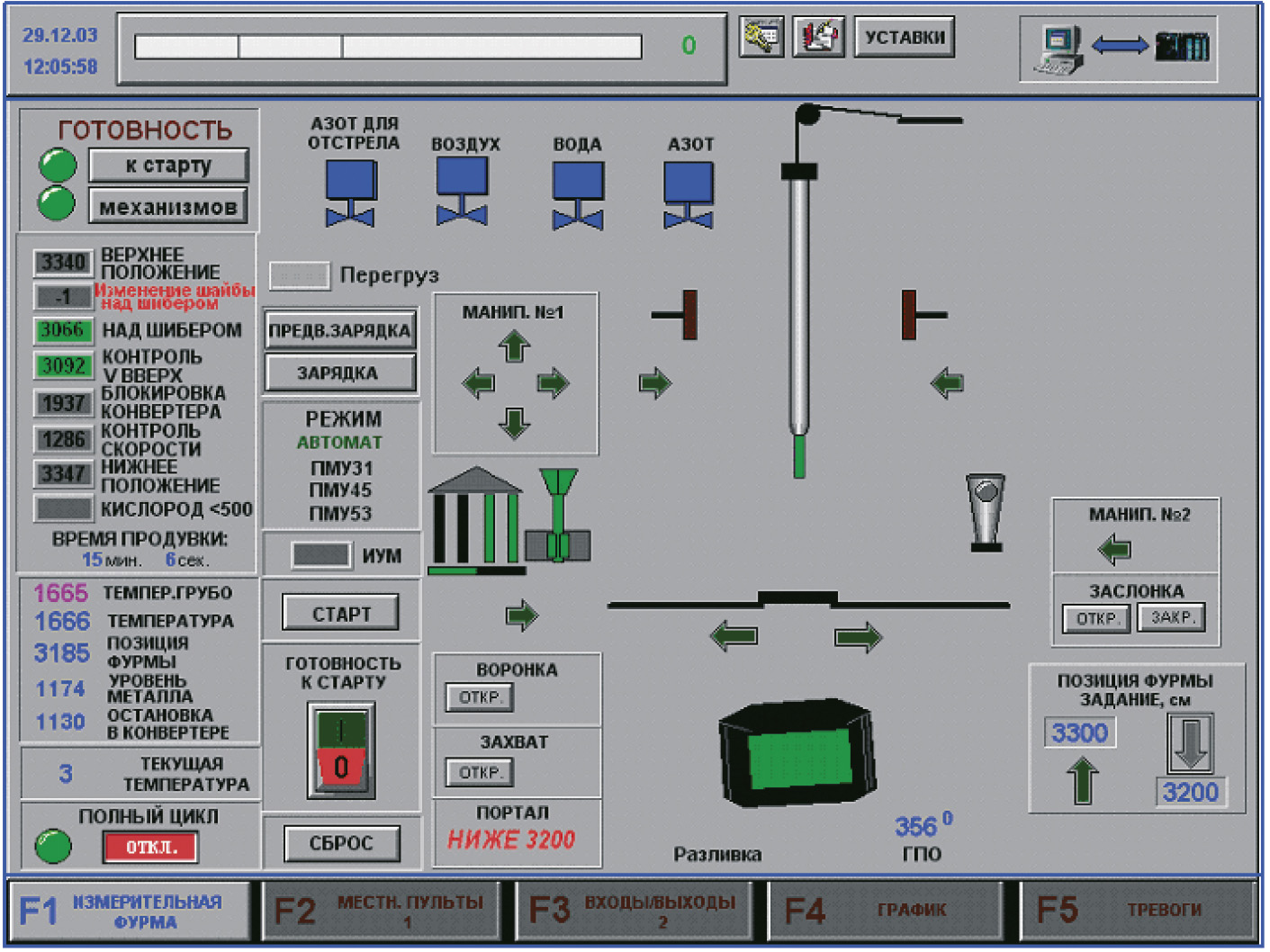

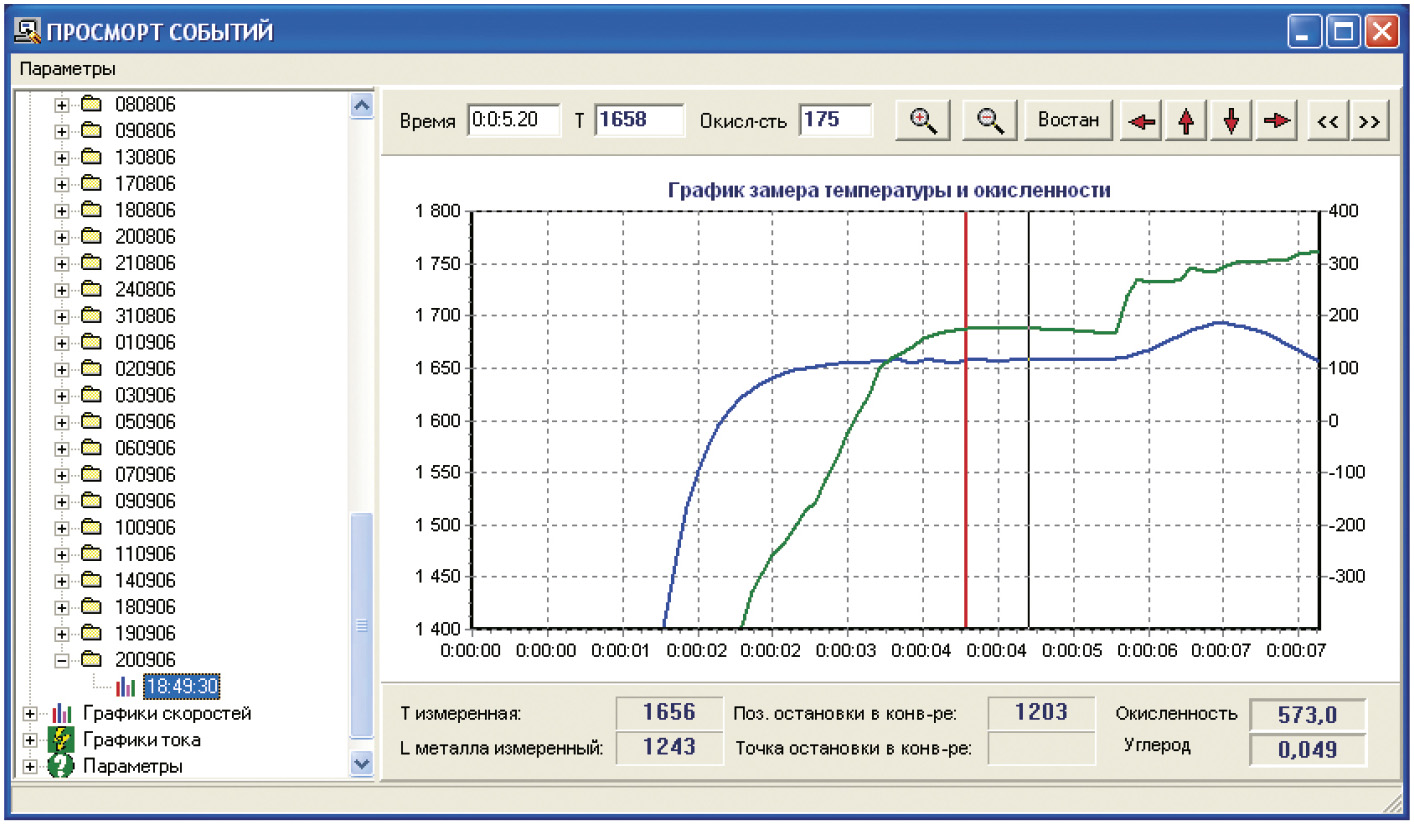

В качестве SCADA-системы выбрана InTouch версии 7.1 (Wonderware). На рис. 5 и 6 приведены примеры соответствующих экранных форм.

Управление всем комплексом оборудования измерительного зонда осуществляется через центральный процессор CPU315-2DP контроллера S7-300. Предусмотрены два режима управления: местный и дистанционный. Режим местного управления применяется только при выполнении ремонтных работ и реализуется через пульты местного управления. Основным режимом работы системы является дистанционный режим, реализуемый с помощью интерфейса станции визуализации с использованием средств управления и отображения информации, предоставляемых SCADA-системой, для выполнения таких функций, как запуск замера в автоматическом режиме, просмотр результатов замера и др.

Для измерительного зонда, представленного в данной статье, продолжительность измерительного цикла составляет 1 минуту 40 секунд, что обеспечивает его превосходство по этому показателю перед аналогичными зондами зарубежного производства.

Опыт эксплуатации измерительного зонда на конвертере № 2 показал, что за счёт беcповалочной работы конвертера цикл плавки сокращается на 4 минуты.

Затраты на внедрение описанной системы равны примерно 8 млн. рублей. Экономический эффект составил порядка 225 млн. рублей в год.

В настоящее время ведутся работы по сокращению времени замера и повышению устойчивости работы оборудования. ●

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1062 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1168 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1088 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1354 0 0