На примере системы управления прессом, используемым в производстве огнеупорных кирпичей для нужд металлургии, описывается надёжное и эффективное решение для малобюджетных проектов автоматизации.

На предприятии ООО «ФЕРРО» (г. Волжский Волгоградской области), выпускающем огнеупорные кирпичи для доменных печей, использовалась релейная система управления гидравлическим прессом ДБ0638, изготовленным заводом «ПРЕССМАШ» (г. Одесса) в 1993 году.

Производство пыльное и грязное, а использованы реле в негерметичном исполнении. Поэтому часто приходилось устранять неисправности в системе управления прессом путём очистки контактов реле. В конечном счёте руководство предприятия решило заменить релейную систему на электронную.

Для повышения производительности пресс имеет две тележки с пресс-формами. Пока один оператор производит прессование, второй оператор загружает пресс-форму порошком. Затем первый загружает пресс-форму, а второй прессует. Это позволяет исключить простой пресса и повысить его производительность.

Для обеспечения такого порядка работы в составе пресса используются два пульта управления с 16 кнопками. Помимо этого пресс имеет 18 индикаторов состояния, 22 датчика механического состояния исполнительных механизмов и 17 электромагнитных клапанов гидросистемы.

Пресс работает в двух режимах: «Наладка» и «Полуавтомат».

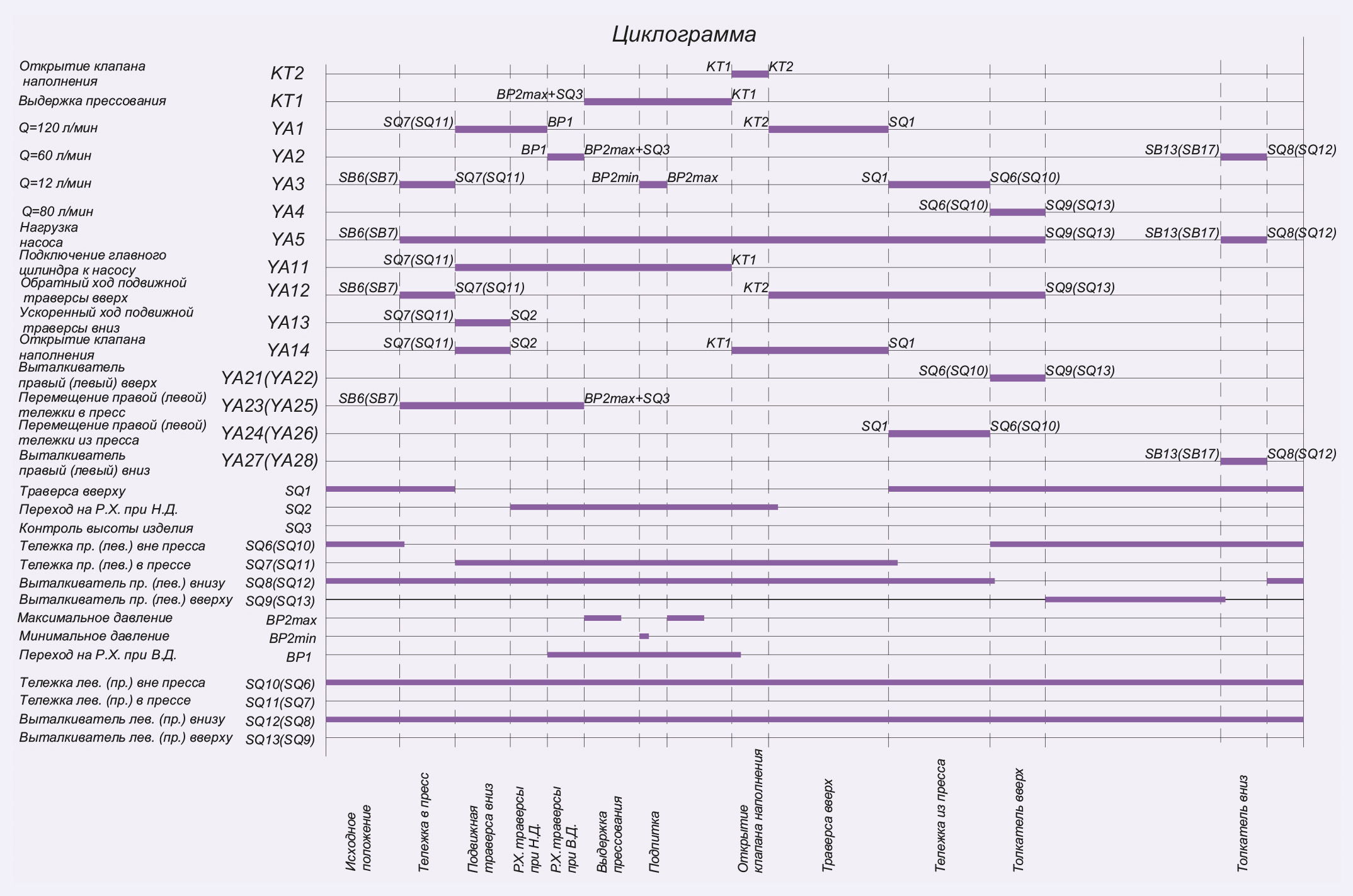

Необходимое взаимодействие механических и гидравлических элементов пресса в процессе выполнения технологических операций отображено на циклограмме (рис. 1).

Анализ технологических процессов и анализ работы предшествующей системы управления прессом показали, что соответствующие технологические параметры относительно медленно изменяются во времени (сотые доли секунды) и для управления работой пресса вполне достаточно контроллера с тактовой частотой от 10 МГц. Следует также заметить, что основное требование заказчика состояло в минимизации расходов на разработку при сохранении существующих функций системы управления прессом. Исходя из всех перечисленных соображений, был выбран относительно недорогой IBM PC совместимый контроллер ADAM-5510E/TCP фирмы Advantech.

Этот контроллер выполнен в виде пластиковой «корзины», в которую можно установить до 8 модулей расширения. Фирма Advantech производит около двух десятков типов модулей расширения.

Процессорный модуль контроллера построен на базе процессора Intel 80188, работает под управлением ROM-DOS. Максимальная частота процессора – 80 МГц.

Пользователю предоставлено 960 кбайт флэш-памяти для хранения исполняемых файлов, файлов конфигурации и данных. В качестве ОЗУ доступно 640 кбайт статической памяти, из которых 384 кбайт имеет резервное питание от встроенной литиевой батареи, что позволяет хранить информацию при отключении питания контроллера. Контроллер поддерживает четыре последовательных интерфейса типа RS-232/485, причём один RS-485 гальванически изолирован от цепи питания контроллера. Имеется один разъём Ethernet 10/100 Мбит/с и несколько светодиодных индикаторов, доступных для управления со стороны пользовательской программы. Есть встроенный таймер реального времени и сторожевой таймер. Напряжение питания контроллера составляет 10...30 В, потребление без модулей расширения — 2,5 Вт.

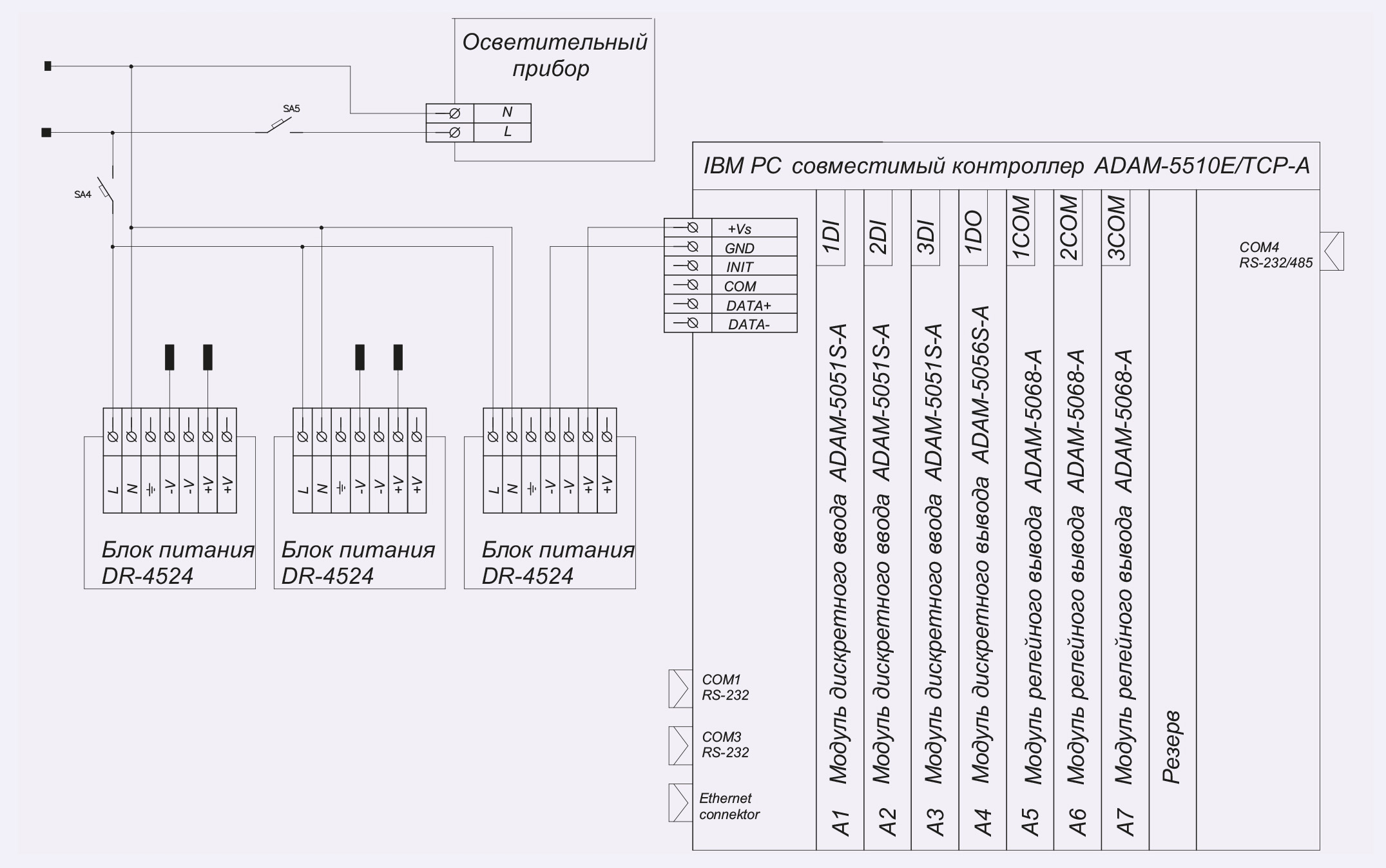

Для построения системы управления прессом в составе контроллера ADAM-5510E/TCP задействованы следующие типы модулей расширения:

ADAM-5051S-A – модуль дискретного ввода на 16 каналов с гальванической изоляцией;

ADAM-5056S-A – модуль дискретного вывода на 16 каналов с гальванической изоляцией;

ADAM-5068-A – модуль релейного вывода на 8 каналов с нормально разомкнутыми контактами.

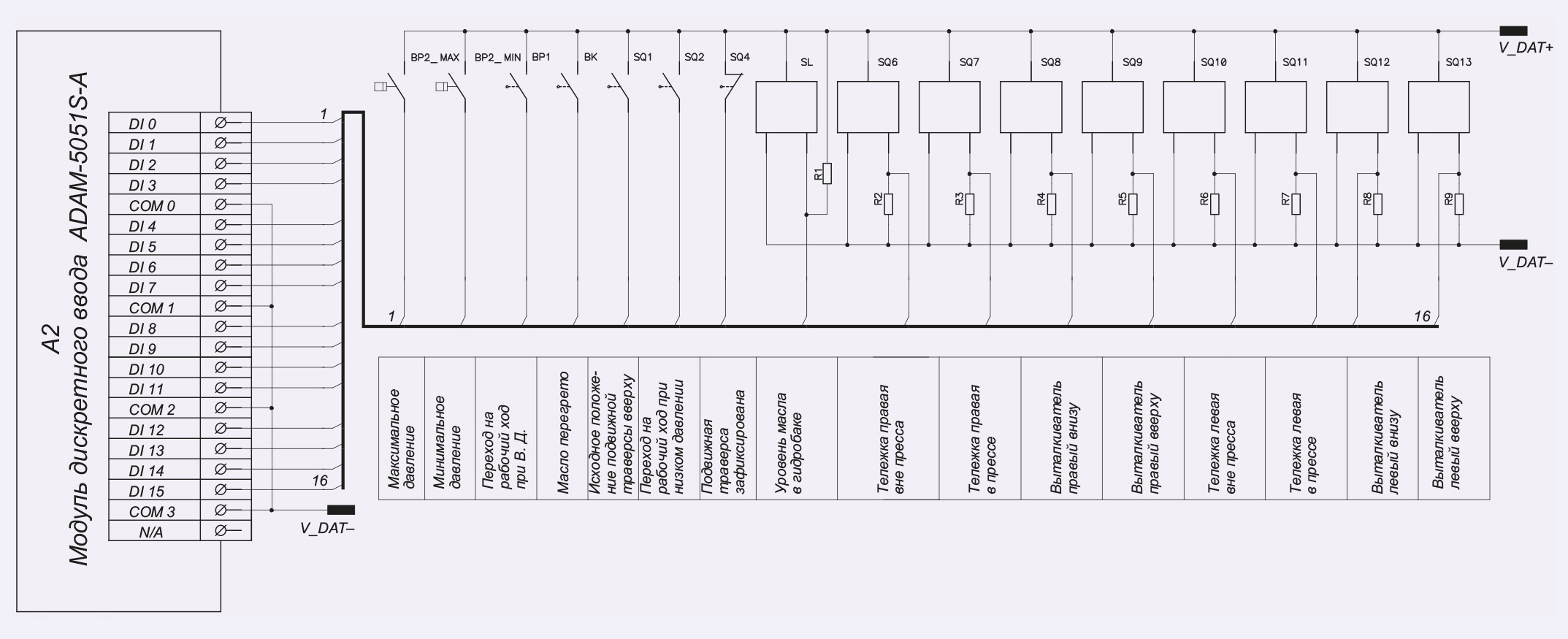

Через три модуля ADAM-5051S-A контроллер вводит сигналы состояния 16 кнопок пультов управления и сигналы от 22 датчиков пресса, а через один модуль ADAM-5056S-A он выводит сигналы индикации состояния пресса.

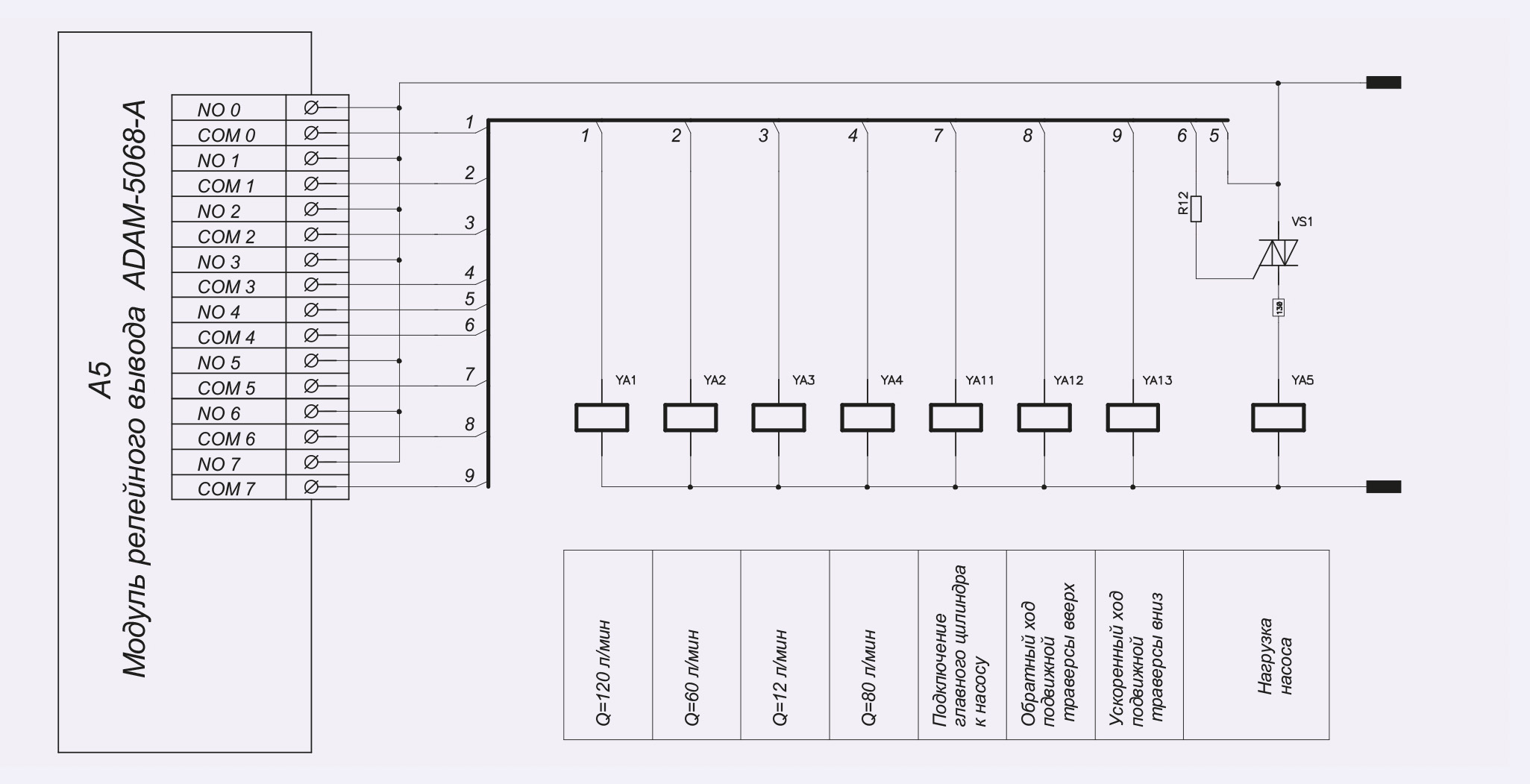

Посредством трёх модулей релейной коммутации ADAM-5068-A контроллер управляет электромагнитами гидросистемы пресса. В сумме эти модули имеют 24 канала, из которых задействовано 17. Почти все электромагниты потребляют ток до 0,3 А, что не выходит за пределы значений, характеризующих коммутационную способность контактов модуля ADAM-5068-A. Однако два электромагнита имеют потребление более 0,5 А (соразмерное или превышающее предельное значение тока для контактов модуля), и их питание выполнено через симисторную схему, размещённую в пластмассовом корпусе рядом с контроллером. За год эксплуатации в трёх из 17 релейных каналов произошли отказы; это показало, что желательно все индуктивные клапаны подключать через симисторную схему.

Для обеспечения электропитания контроллера использованы сравнительно недорогие блоки питания DR-4524, формирующие выходное стабилизированное напряжение 24 В (2 А).

Принципы построения системы управления прессом понятны из электрических схем, приведённых на рис. 2-4. Здесь представлены схема подключения контроллера и в качестве примера схемы внешней коммутации одного из модулей дискретного ввода контроллера и одного из его модулей релейного вывода.

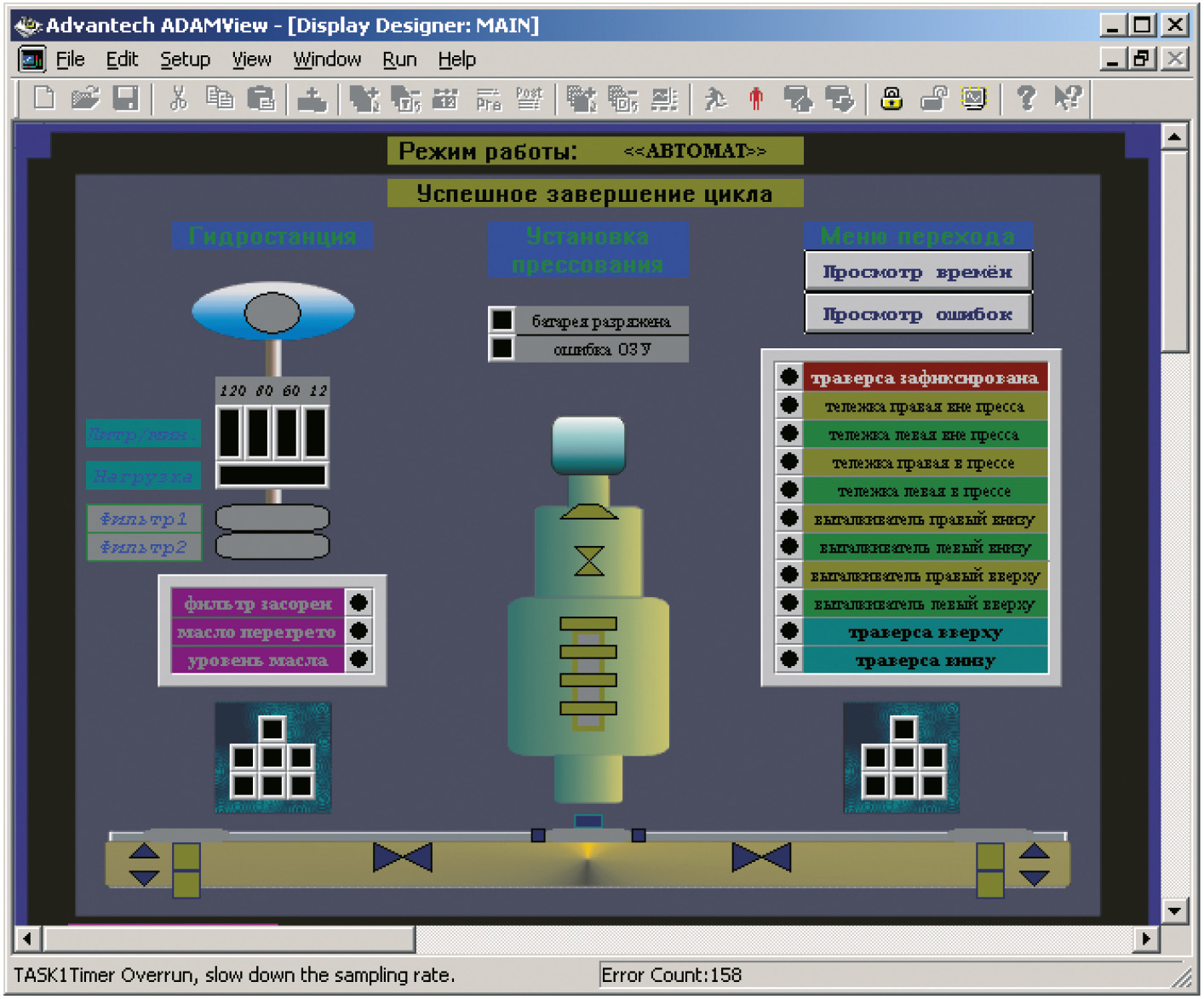

С помощью программного обеспечения ADAMView (Advantech) построена простая SCADA-система, которая позволяет на удалённом компьютере производить визуализацию работы пресса. После запуска ADAMView на удалённом компьютере эта программа с периодом около одной секунды получает данные от контроллера. Результаты работы программы пользователь видит на экране компьютера в виде графических окон, в которых отображается информация о состоянии и параметрах функционирования установки через изменения цвета и положения элементов изображения установки, через высвечиваемые надписи или цифровые значения. Одно из таких графических окон показано на рис. 5. В нашем случае контроллер запрограммирован на одновременное обслуживание до четырёх удалённых компьютеров.

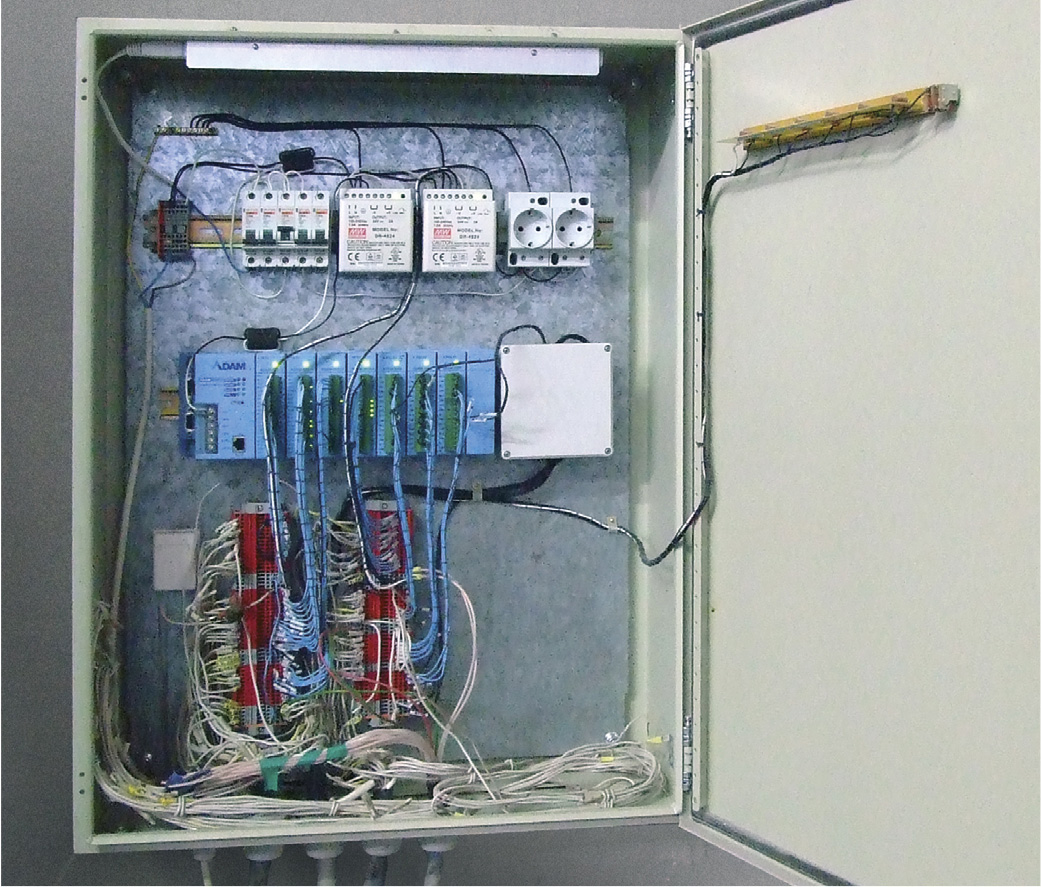

Конструктивно система управления прессом размещена в монтажном шкафу CONCEPTLINE (степень защиты IP66, габариты 800×600×220 мм) фирмы Schroff, дополнительную надёжность конструкции придаёт использование герметичных кабельных вводов фирмы RST. Внешние соединения выполнены с помощью клемм WAGO с зажимом CAGE CLAMP®. Всё оборудование установлено на DIN-рельсы. Общий вид шкафа и его содержимого показан на рис. 6.

Для внутреннего освещения в шкафу установлена люминесцентная лампа с питанием от 220 В (50 Гц). Для подключения компьютера и осциллографа установлены две розетки такого же номинала. Питание контроллера и индикаторных ламп на прессе производится от источников 24 В (2 А). Для включения индуктивных клапанов гидравлической станции используется напряжение 110 В (50 Гц). Каждая из перечисленных цепей имеет отдельный автомат защиты с ручным управлением.

Прошло более года с момента запуска представленной в статье системы управления прессом. За это время не зафиксировано каких-либо программных «зависаний» или искажений данных в энергонезависимой памяти контроллера, несмотря на довольно сложную электромагнитную обстановку при почти круглосуточной работе в цехе без отопления.

Хотелось бы особо отметить, что существенно упростился поиск причины возникшей на установке пресса неисправности. Дело в том, что программа контроллера выводит подробную информацию обо всех изменениях в состоянии датчиков и исполнительных механизмов, и, запустив на компьютере терминальную программу, можно по этой информации быстро локализовать неисправность.

Таким образом, контроллер ADAM-5510E/TCP можно рекомендовать как хороший выбор для малобюджетных проектов по созданию систем сетевого контроля или управления технологическим процессом. ●

Авторы — сотрудники ООО НПЦ «АИР»

Телефон: (8443) 39-3812

E-mail: ahtuba@npcair.ru

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1067 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1174 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1093 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1364 0 0