В данной статье приведён пример эффективного внедрения современных технологий АСУ ТП на сталелитейном предприятии. Особое внимание уделено вопросам создания и развития конкурентоспособных интеллектуальных предприятий отрасли. Показана необходимость применения систем, подобных описываемым, по всей вертикальной цепочке – от переработки руды до транспортировки конечной продукции покупателям.

Сталелитейный комбинат «Витковице Стил» был образован в 2001 году на базе металлургических заводов Витковице в Остраве, существующих с 1828 года. Это один из ведущих восточноевропейских производителей прокатной стали. Годовой оборот – около 330 млн. долларов. Акционерное общество «Витковице Стил» было создано 7 марта 2000 года. Компания включает в себя неполный производственный металлургический комплекс по производству стали и стального проката (толстый лист, стальной профиль и т.д.).

По данным за 2005 год комбинат произвёл около 853 тысяч тонн продукции. Он является одним из ведущих производителей толстолистового проката в Европе и лидирующим производителем в Чешской Республике. «Витковице Стил» также выпускает шпунты, значительная доля которых идёт на экспорт. Компания является единственным производителем шпунта Ларсена на внутреннем рынке, а её доля по этому виду продукции на Европейском рынке составляет 90%. Шпунты Ларсена, произведённые на заводе компании, находят широкое применение, в частности, их использовали при реконструкции известного памятника культуры – Карлова моста в Праге.

Доля внутренних продаж в 2005 году составила 33%. Доля толстолистового проката в общей объёме продаж на внутреннем рынке – 40%. Основными потребителями продукции «Витковице Стил» являются крупные компании и конечные потребители из различных отраслей промышленности: машиностроительной, кораблестроительной, трубной и т.д. Комбинат «Витковице Стил» – единственный в регионе производитель судовой стали, а поблизости как раз планируется строительство крупных речных верфей.

Состоявшийся в 2005 году тендер по продаже 99% госпакета акций «Витковице Стил» привлёк не только местные, но и иностранные компании, среди которых был и «ЕвразХолдинг» – крупнейший в России и двенадцатый в мире производитель стали с оборотом в 6 млрд. долларов и объёмом производства 13,7 млн. тонн стали в год. Уже владея к тому времени тремя крупнейшими металлургическими комбинатами России, холдинг стал экспортировать 60% продукции на рынок ЕС и столкнулся с таможенными барьерами, поэтому ему остро требовалась европейская компания, с помощью которой можно поставлять сталь на Запад. В результате этот холдинг и стал победителем тендера. Данная сделка явилась самой крупной инвестицией российской фирмы в экономику Чехии.

Вскоре после этого была проведена широкомасштабная модернизация оборудования и систем управления нижнего и верхнего уровней предприятия. «Витковице Стил» стал лидером по выпуску проката стали в Европе. В настоящее время комбинат имеет собственные мощности для производства стали конвертерным, мартеновским, электросталеплавильным способами, разливки стали, производства стали в вакуумных печах. Основная продукция предприятия – это листовая сталь, раскрой стальных листов и заготовок для штамповки. Широкий сортамент стальных листов изготавливается на 3,5-метровом четырёхвалковом прокатном стане. Для раскроя листовых материалов применяются новейшие технологии и материалы. Обработка стали, газовая резка и сварка, раскрой металла производятся только на современном оборудовании (например, резку и сварку металла выполняют станки с ЧПУ последнего поколения).

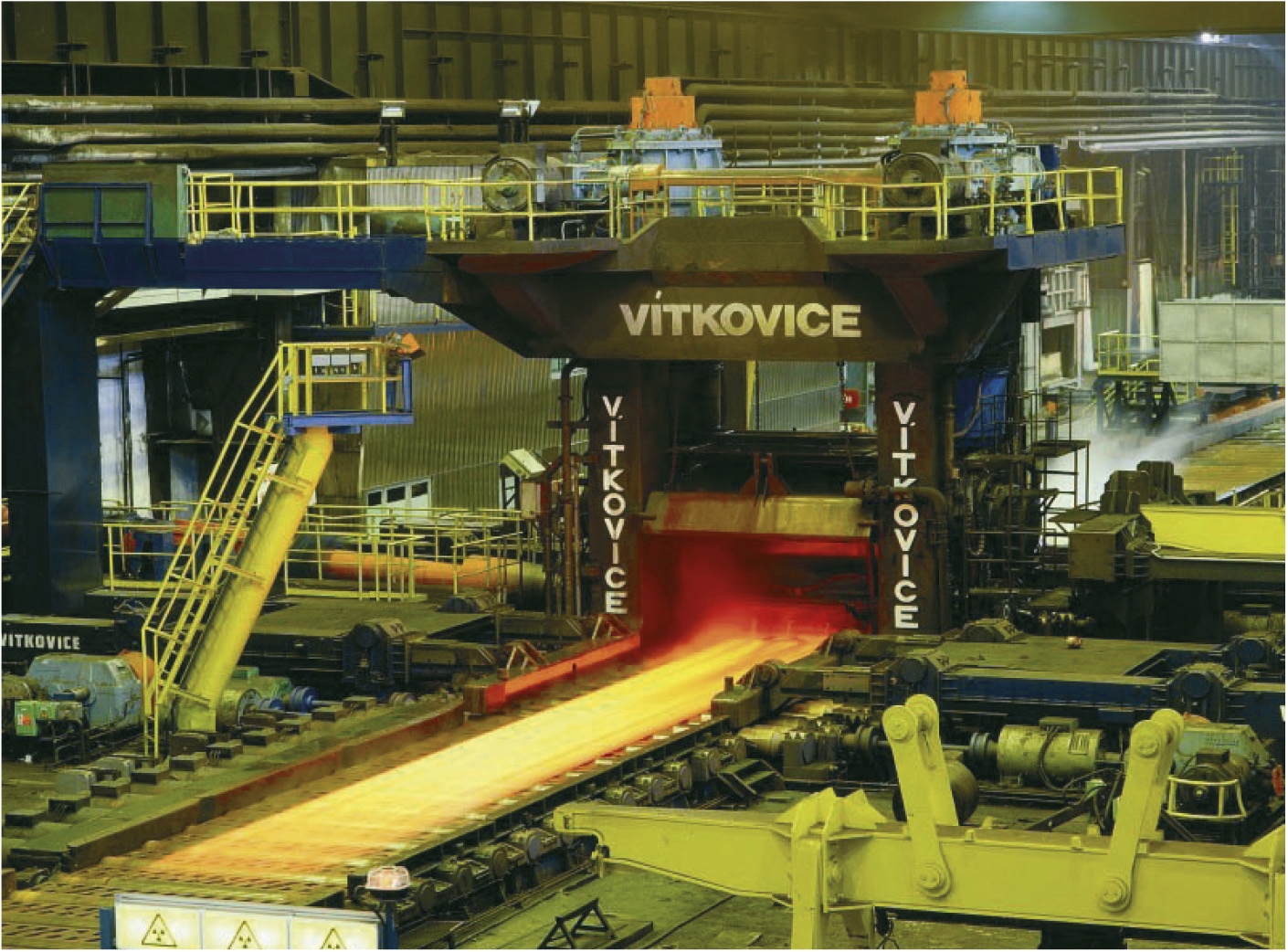

Основной 3,5-метровый четырёхвалковый прокатный стан (рис. 1) был построен в 1971 году.

Серьёзная модернизация была проведена в 1999 году. Благодаря модернизации стана были созданы условия для усовершенствования геометрии и повышения качества поверхности проката, тем самым был расширен ассортимент выпускаемой продукции. Стан позволяет изготавливать листовые материалы с широким диапазоном размеров по толщине от 5 до 70 мм и большими размерами по ширине от 1000 до 3300 мм. Продукция, выпускаемая предприятием, предназначена для изготовления стальных конструкций мостовых сооружений и судов, деталей транспортных средств, износостойких изделий, специальной продукции военного назначения, а также для штамповки посуды при нормальной и высокой температуре. Помимо этого выпускаются листовые материалы с повышенной коррозионной стойкостью, специального назначения с армированием и разнообразным профилем накатки, листы для сварных труб. Особое место среди продукции предприятия занимают фасонные детали и изделия со сложным профилем.

Предприятия по производству стали характеризуются непрерывными технологическими процессами, протекающими на различных крупных промышленных установках с получением множества видов конечных изделий. Управление непрерывным производством, мониторинг состояния его объектов и технологических цепочек, планирование и соблюдение графика производства и поставки готовой продукции оказывается весьма сложной задачей. Поэтому руководством предприятия было принято решение о комплексной автоматизации основного производства комбината. Программное обеспечение автоматизации управления металлургическим предприятием должно легко адаптироваться к существующим программным комплексам, учитывать особенности бизнес-процессов и производства, обеспечить менеджмент достоверными и оперативными данными. Для реализации этой задачи было выбрано программное обеспечение компании ICONICS (США).

По опыту российских и зарубежных системных интеграторов внедрение и ввод в эксплуатацию SCADA-системы и комплекса бизнес-приложений компании ICONICS на предприятиях металлургической отрасли происходят довольно быстро. И это несмотря на то, что само по себе внедрение подобных систем на крупном предприятии с непрерывным циклом производства – процесс достаточно трудоёмкий и многоступенчатый. Не стал исключением и описываемый проект: благодаря гибкой архитектуре программного комплекса GENESIS32 и BizViz удалось быстро и эффективно автоматизировать средства организационно-экономического управления предприятием и основные процессы непрерывного производства. Поскольку суммарное количество пользователей системы составляет около 150, все функции управления распределены по группам, которые отвечают за основное производство, производство материалов для основного производства, вспомогательное производство, обслуживающее производство и сервисные службы.

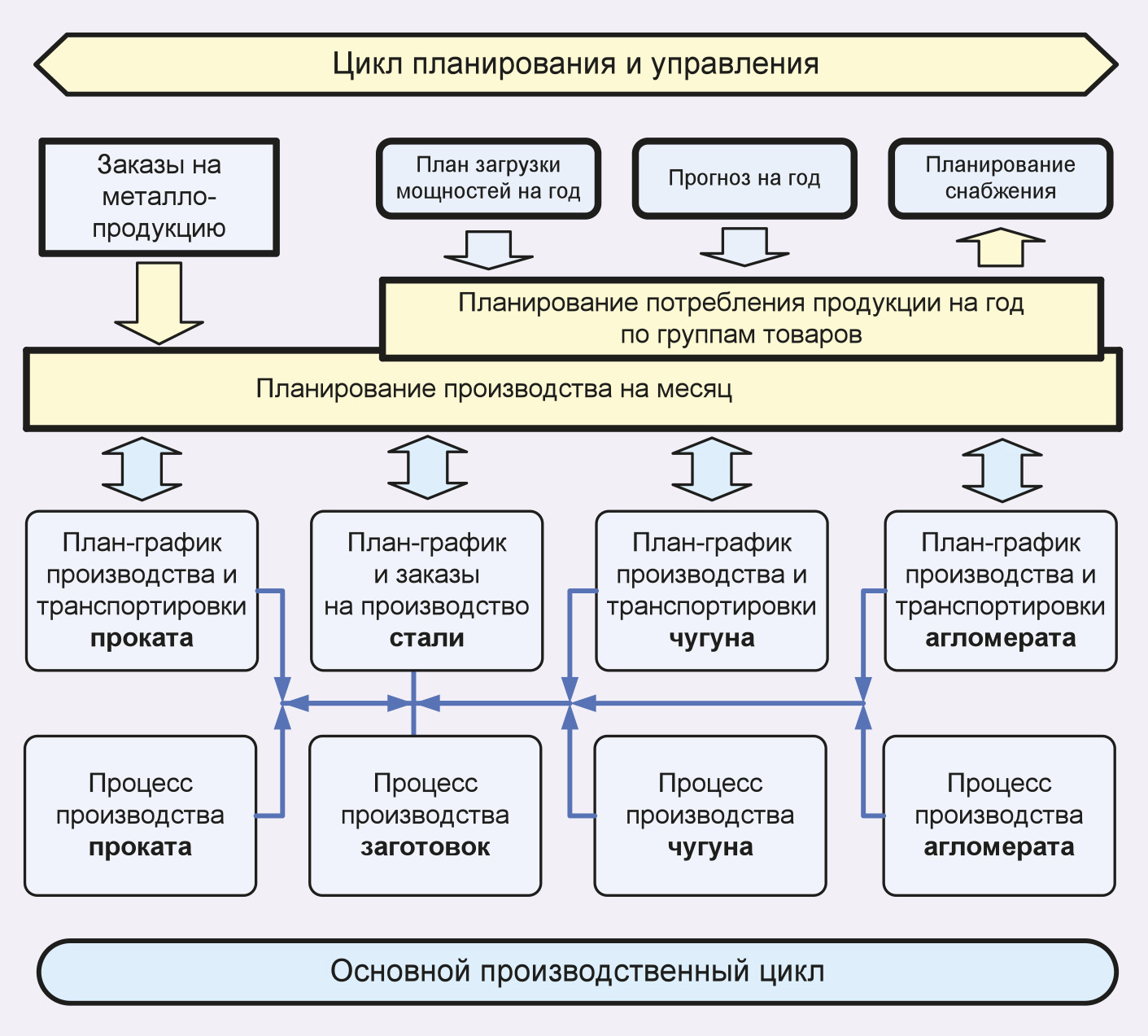

Структура планирования и управления основным производственным циклом показана на рис. 2.

Система управления охватывает агломератное производство, производство чугуна, производство стали, производство проката. Каждой группе пользователей предоставляется требуемая информация. Например, при производстве проката группа планирования производства имеет доступ к информации об исходных материалах, готовой продукции (сортопрокатных изделиях различного профиля), отходах, объёмах заказов, методах контроля качества продукции и сроках выполнения.

Систему управления металлургическим комбинатом можно условно разделить на три уровня:

верхний уровень, включающий в себя систему планирования, прогнозирования и управления производством;

нижний уровень, объединяющий основные технологические процессы в SCADA-систему;

уровень вспомогательного производства, в который входят все службы, занятые подготовкой и обслуживанием основного производства.

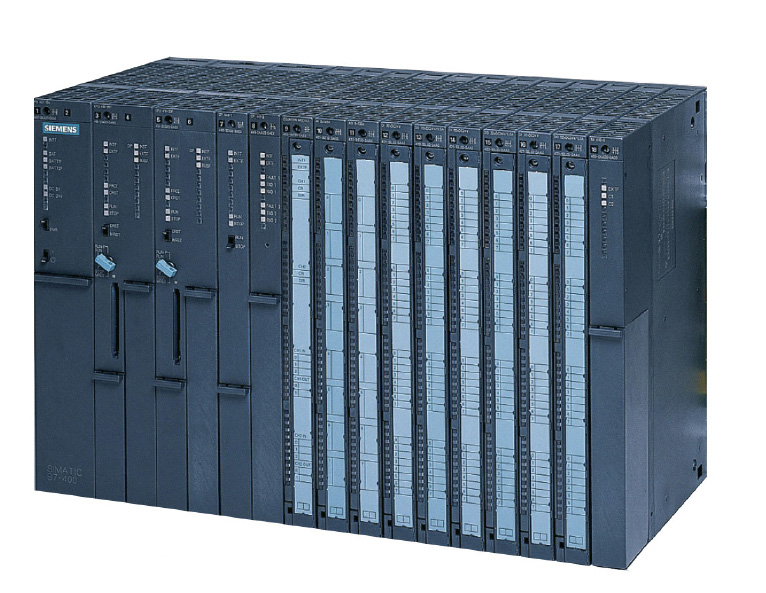

Рассмотрим нижний уровень, который представлен автоматизированной системой прокатного стана, выполненной на базе контроллеров Siemens S7-400 с OPC-серверами Kepware.

Контроллеры установлены на каждом участке обработки продукции. Применение оборудования Siemens на нижнем уровне АСУ ТП обусловлено двумя причинами, и обе они связаны с тем, что последняя модернизация аппаратуры системы проводилась в 1984 году на базе ПЛК Siemens ранних выпусков. Первой причиной является преемственность поколений аппаратуры практически всех узлов технологического процесса, в результате чего переход на более совершенные контроллеры того же производителя прошёл в наивысшей степени гладко. Вторая причина кроется в необходимости некого привыкания персонала к особенностям новой системы управления и минимизации соответствующих затрат; эта причина тоже оказалась оправданной, и существенных затрат на проведение дополнительного обучения персонала, уже много лет работающего с техникой Siemens, не потребовалось. Все технические усовершенствования, накопившиеся за годы эксплуатации прокатного стана, были реализованы в новой системе управления. Навыки управления процессом производства, приобретённые персоналом за долгие годы, пригодились и после модернизации всей системы. Этому способствовало то, что все мнемосхемы технологических процессов и функциональные органы управления сохранили прежний дизайн. С другой стороны, в систему управления были внесены дополнительные функции, которые позволили полностью автоматизировать работу участков прокатного стана, сделать работу персонала максимально эффективной и комфортной, повысить качество выпускаемой продукции.

Структурная схема АСУ ТП прокатного стана металлургического комбината «Витковице Стил» приведена на рис. 3.

Верхний уровень АСУ ТП прокатного стана полностью выполнен на базе программного обеспечения ICONICS.

Далее перечислены основные характеристики АСУ ТП «Витковице стил».

Ввод-вывод более 8000 тегов в реальном масштабе времени.

50 рабочих мест GraphWorX32:

визуализация данных в реальном времени;

интеграция с системой планирования предприятия на базе Oracle.

Центральная база данных Oracle:

использование сервера Alpha с кластерной топологией;

TrendWorX32-архивация данных в Oracle;

интенсивное применение баз данных OPC-серверов ICONICS.

Интерфейс, адаптированный к привычной системе управления.

Отказоустойчивые ПК Stratus FT 4600.

Операционная система Microsoft Windows Server 2003.

Система безопасности, интегрированная с доменом NT.

Более 150 пользователей.

В качестве серверов данных применены высоконадёжные отказоустойчивые ПК Stratus FT 4600. Серверы серии FT обеспечивают постоянную готовность в системах базовой инфраструктуры. Созданные на базе процессоров Intel и поддерживающие операционную систему Microsoft Windows 2003 серверы серии FT имеют максимальную отказоустойчивость. Это достигается применением двойной избыточности модулей, возможностью «горячей» замены блоков питания, вентиляторов, процессоров и прочих узлов компьютеров. Технология отказоустойчивой системы основывается на том, что взаимодополняющие компоненты выполняют параллельно одни и те же инструкции. Каждый из компонентов является активной заменой другого. Таким образом, если в одном из них происходит сбой, второй продолжает работу в прежнем режиме, при этом не происходит ни остановки, ни потери данных. Программное обеспечение серверной платформы представлено двумя или более системами, которые работают совместно, дублируя и дополняя друг друга; в результате пользователи, обращаясь к серверу, воспринимают их как единую систему. Целью создания таких систем является повышение отказоустойчивости, управляемости, масштабируемости, производительности или обеспечение комбинации этих качеств. Важное дополнительное достоинство подобных решений проявляется в поддержке службы балансировки нагрузки сети (NLB), которая распределяет входящий трафик протокола IP между узлами сети.

Ещё одним элементом надёжного и эффективного функционирования системы является применение технологии WebHMI Web-сервера ICONICS. Данная технология позволяет пользователям системы совместно работать с данными во внутренних и внешних сетях, а также через Интернет. Кроме того, она обеспечивает безопасность Web-сервера и предоставляет возможность использования экранных форм, мнемосхем и других интегрированных решений.

Примечательно, что компания ICONICS поставляет стандартное программное обеспечение GENESIS32-FT и BizViz-FT для подобных серверных платформ. Использование программного обеспечения Microsoft и ICONICS позволило максимально быстро развернуть АСУ ТП предприятия, поддерживающую индексацию и поиск информации в разнородных ресурсах (файловые хранилища, ОРС-данные, тревоги и события, исторические данные, Интернет- и интранет-ресурсы).

К основным функциональным особенностям проекта можно отнести:

интеграцию информационных ресурсов и корпоративных приложений как единой бизнес-среды;

наличие поискового механизма (поиск информации по ключевым словам, содержащимся как внутри самого документа, так и в его атрибутах);

управление данными (отслеживание версий, подтверждение возможности редактирования и публикации, подписка на обновлённые ресурсы, создание профилей документов);

обеспечение безопасности и разграничение прав доступа к ОРС-данным, отчётам и прочим документам;

обеспечение совместной работы как отдельных узлов, так и всего предприятия в целом (пользователи получают доступ ко всем этим возможностям через привычный интерфейс обозревателя Internet Explorer, а также из офисных приложений Microsoft Office).

Применение новой технологии DataWorX32 V9 туннелинга OPC с удалёнными OPC-серверами и локальными клиентами обеспечило высокоэффективную и устойчивую связь. Надёжная передача данных реализована на базе технологии GenBroker™, которая заменяет протокол DCOM (Microsoft). Туннелинг OPC в DataWorX32 V9 полностью поддерживает открытые промышленные стандарты и протоколы типа:

OPC доступа к данным (DA 3.0);

OPC тревог и событий;

OPC доступа к историческим данным;

OPC единой архитектуры (UA);

протоколы связи TCP/IP и XML.

На основе новых технологий можно группировать OPC-теги и осуществлять построение мостов данных. При этом реализован механизм «горячего» резервирования и синхронизации данных открытых промышленных стандартов.

Интегрированная платформа для совместной работы и обмена информацией позволила повысить производительность работы сотрудников и сократить затраты на информационные технологии.

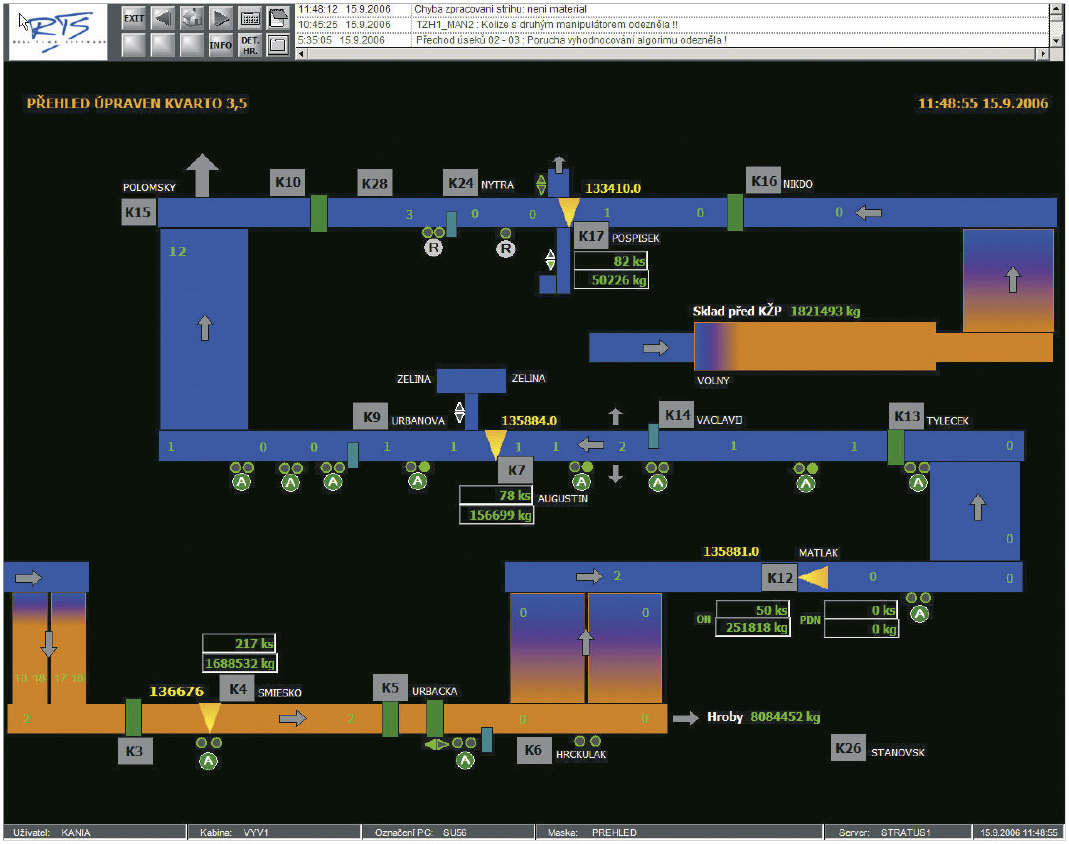

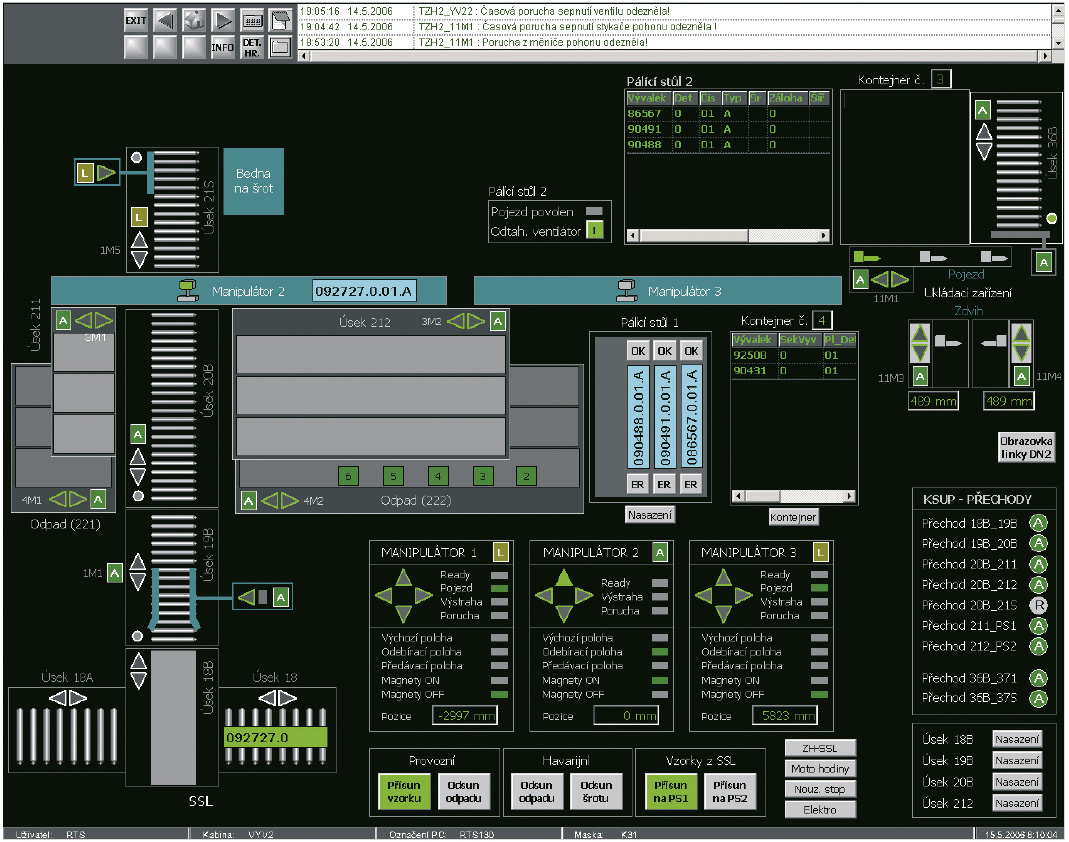

Компоновка системы диспетчеризации производства комбината отчасти обусловлена технологической схемой отдельных участков прокатного стана. На экранной форме рис. 4 приведена схема проката листовых материалов. Она по-прежнему разбита на пятнадцать подсистем контроля объектов технологического процесса. Данные от всех подсистем объединяются на верхнем уровне, в системе помимо резервирования информационных потоков предусмотрено «горячее» резервирование оборудования нижнего и верхнего уровней автоматизированной системы. Подобная технология обеспечивает высокую надёжность и производительность информационной системы большой распределённой сети металлургического предприятия.

Особенностью предложенной структуры построения системы является сохранение её работоспособности при полном отказе или плановой остановке работы верхнего уровня системы. В этом случае оперативная информация о состоянии системы отображается на автоматизированных рабочих местах прокатного стана, а оперативное управление осуществляется при помощи панелей оператора. Экранная форма панели оператора прокатного стана приведена на рис. 5.

В качестве примера создаваемых системой экранных форм рассмотрим мнемосхемы работы прокатного стана и участка раскроя и складирования, представленные на рис. 5 и 6 соответственно.

В правом углу мнемосхемы на рис. 5 голубыми цифрами обозначен план раскроя поступающего листа. Зелёным прямоугольником отображается текущий лист после проката, поступающий на обрезку. Под ним приведена рецептура раскроя текущего листа. В центре отрезная машина обозначена зелёным треугольником с индикацией текущего состояния оборудования (например, при резке листа треугольник меняет цвет на красный). Также на экране отображается процесс складирования обработанной продукции и характеристики переработанных и складированных материалов (таблица в левом верхнем углу).

В верхней части мнемосхемы на рис. 6 в окне приведена оперативная информация для оператора о времени простоя, тревогах, предупреждениях и т.п. Цветовая гамма экранных форм подобрана, исходя из следующих соображений: относительно тёмный фоновый режим удобен для восприятия оператором нормальной текущей ситуации процесса производства, а яркие контрастные цвета привлекают внимание при идентификации нештатных режимов. Предусмотрен режим тестирования узлов и агрегатов. В нижней части экранной формы показаны органы управления и высвечиваются характеристики тестируемых узлов. Например, кнопка SSL позволяет проверить работу отрезной машины для деталей, вес которых не превышает 500 кг. В отдельных окнах доступны функции управления манипуляторами с магнитными захватами.

Реализованный проект АСУ ТП продемонстрировал, что возможны и единый дружественный интерфейс для систем нижнего и верхнего уровней, и связь с ИТ-системами и различными базами данных. Это было действительно легко сделать с помощью программного обеспечения компании ICONICS.

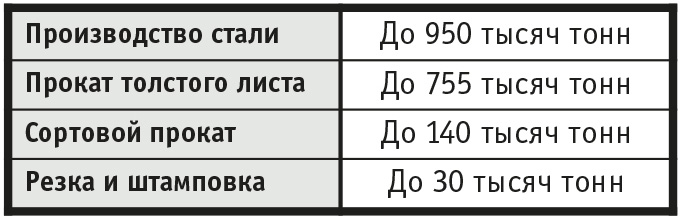

Благодаря внедрённой АСУ ТП не только увеличился годовой выпуск продукции на предприятии «Витковице Стил» (табл. 1), но и удалось повысить конкурентное преимущество предприятия в целом.

В настоящий момент существует необходимость увеличения производственных мощностей по выпуску горячекатаного рулонного проката, модернизации системы подготовки воды и других вспомогательных систем. В связи с этим, используя преимущества программных технологий ICONICS, планируется дальнейшая автоматизация вспомогательного производства стана горячей прокатки. Интеграция системы управления предприятием и SCADA-системы стана горячей прокатки позволила увеличить производительность предприятия. Появилась дополнительная возможность организации высокоэффективного производства рулонного и листового проката для котло-, судо- и мостостроения. Кроме того, применение универсальных технологий управления на базе GENESIS32 и BizViz позволило эффективно реализовать расширение размерного и марочного сортамента стана, обеспечить производство высококачественного рулонного проката для производства холоднокатаного листа и листа с покрытиями, а также объединить в единую систему управления контрольно-измерительное оборудование различных производителей и реализовать современные технологии управления предприятием. ●

Автор — сотрудник фирмы ПРОСОФТ

Телефон: (495) 234-0636

30 E-mail: info@prosoft.ru

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1023 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1140 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1064 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1266 0 0