В статье изложен опыт создания АСУ ТП реверсивного прокатного стана 400. Описаны структура и функции системы, показаны возможности, предоставляемые системой пользователю, рассмотрены отдельные аспекты интеграции средств разных производителей посредством OPC-сервера.

Современные прокатные станы не могут обойтись без компьютерного управления их механическими узлами. Для того чтобы могли быть реализованы рассчитанные на основе научно обоснованных, сложных математических моделей режимы деформирования металла при прокатке, нужны также датчики, гидравлические и электрические исполнительные устройства с сервоуправлением. Помимо этого система управления должна иметь современный человеко машинный интерфейс, средства on line архивирования массива технологических параметров и стандартный интерфейс доступа к этим параметрам со стороны цеховой АСУ.

Представленная в данной статье система управления разработана специалистами отдела ОГК ЭПА фирмы ООО «Уралмаш Метоборудование» для предприятия ФГУП «Электрохимприбор». Государственный заказчик — Федеральное агентство по атомной энергии, контракт № 6 2/2006 1/04 от 18.01.2006.

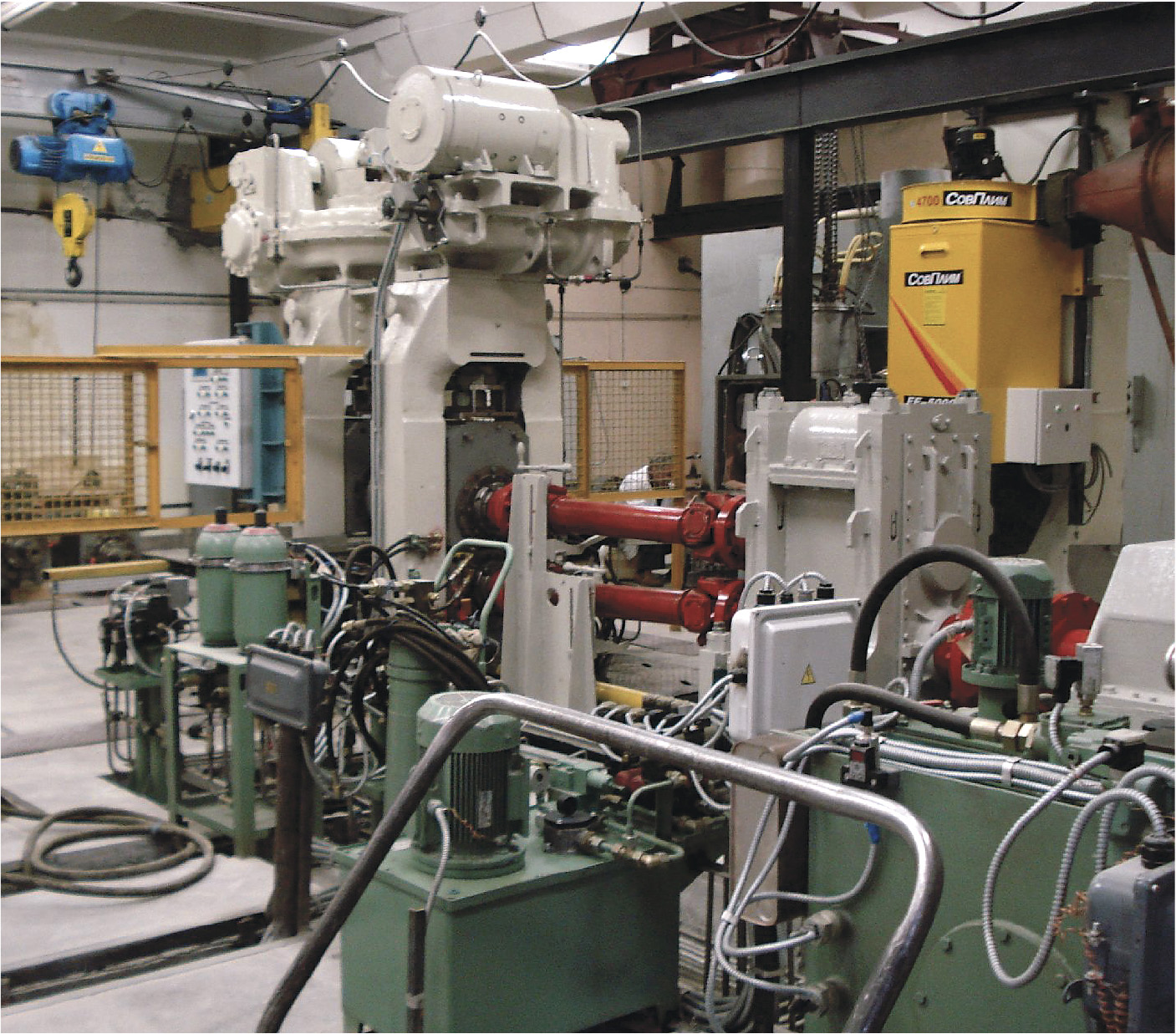

Прокатный стан, являющийся объектом управления, предназначен для прокатки заготовок из металла VI группы таблицы Менделеева. Заготовка может иметь следующие максимальные габариты (для горячей прокатки): толщина 20 мм, ширина 75 мм, длина 139 мм. Диаметр рабочих валков 150…140 мм, скорость прокатки до 1 м/с, усилие прокатки 200 тс. Кроме клети с валками, в состав стана входят главный электропривод, его трансмиссия, электромеханическое нажимное устройство (ЭНУ), гидравлическое нажимное устройство (ГНУ), механизм перевалки валков, механизм уравновешивания валков, поворотный стол, цилиндры противоизгиба, цилиндры дополнительного изгиба, насосно аккумуляторные станции (НАС). К НАС относятся следующие насосно аккумуляторные станции: НАС механизмов (давление 6,3 МПа), НАС ГНУ (давление 28 МПа), НАС системы смазки шестерённой клети и редуктора. Все механические элементы стана контролируются системой управления. Общий вид прокатного стана 400 показан на рис. 1.

Заготовка вручную укладывается на проводку перед клетью, подведённую к валкам. После ручного центрирования заготовки линейками оператор включает толкатель перед клетью на перемещение к клети, заготовка перемещается, захватывается валками, происходит прокатка в первом пропуске. Оператор включает механизм перемещения толкателя, он отводится от клети с остановкой от конечного выключателя.

Перед подачей заготовки в клеть в систему управления станом вводятся требуемые режимы и уставки для прокатки в первом пропуске. Автоматически поддерживаются следующие параметры:

заданная скорость прокатки;

заданные параметры ГНУ;

заданное давление в цилиндрах противоизгиба или дополнительного изгиба (в зависимости от режима).

Затем стан перестраивается для прокатки во втором пропуске. В систему управления станом вводятся соответствующие требуемые режимы и изменённые уставки автоматического поддержания параметров. Система управления поддерживает до 12 пропусков.

После прокатки заготовки стан останавливается, и при получении прокатанной заготовки с требуемыми параметрами программа прокатки заносится в библиотеку программ базы данных для дальнейшего использования при прокатке заготовок того же сортамента. При наличии в базе данных программы прокатки, соответствующей текущему заданию по введённым в систему управления данным о сортаменте заготовки и её температуре, ввод уставок производится автоматически.

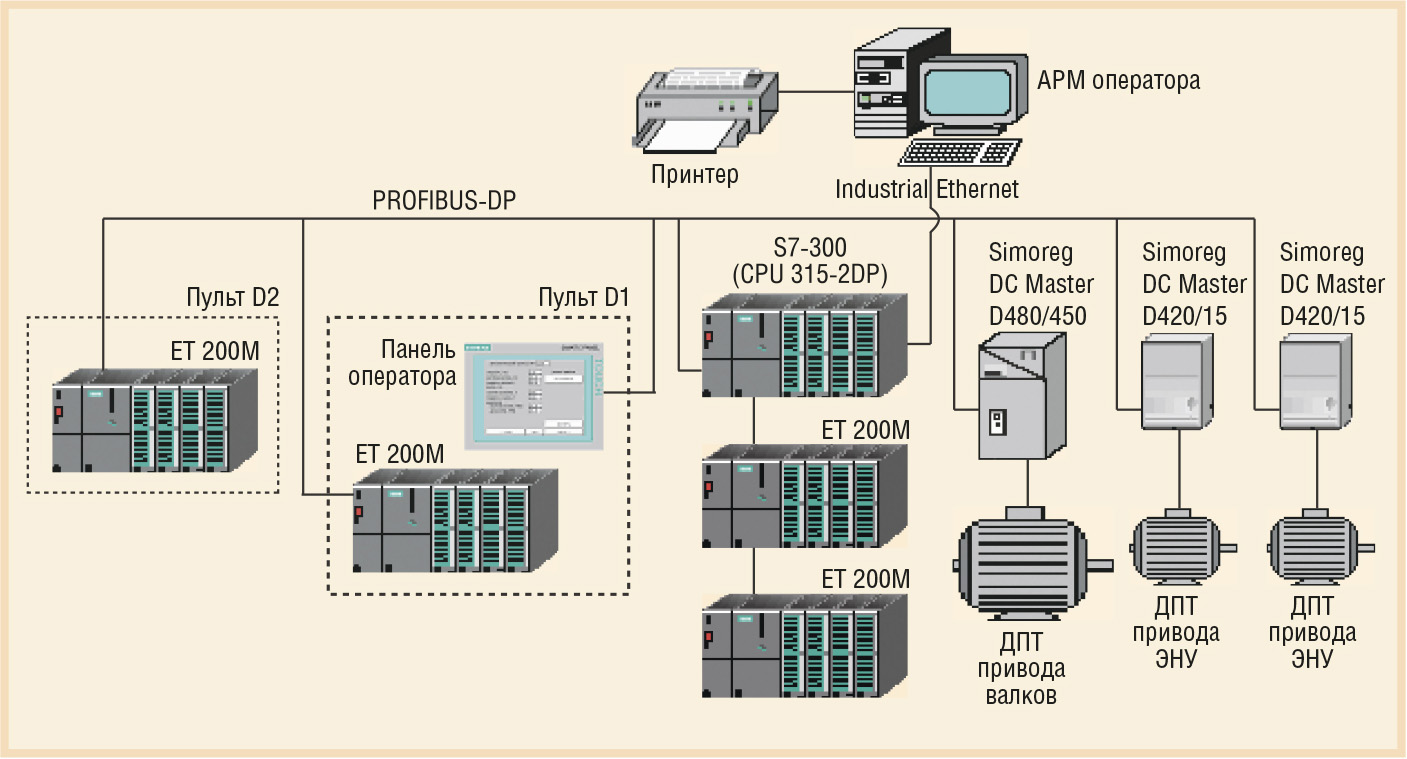

Аппаратная часть АСУ ТП прокатного стана реализована на базе контроллера Siemens S7 300 с модулем центрального процессора CPU 315 2DP и четырьмя станциями распределённого ввода вывода (децентрализованной периферии) ET 200M, панели оператора Siemens ТР177 (5,7"), одного АРМ оператора (компьютер с CPU Intel Pentium® 4 630 3,0 ГГц). В системе задействовано три регулируемых электропривода постоянного тока: для группового привода рабочих валков используется электродвигатель с преобразователем Simoreg DC Master D480/450, для привода механизма установки валков (ЭНУ) применены два электродвигателя с преобразователями Simoreg DC Master D420/15. В гидросистеме управления цилиндрами использованы пропорциональные клапаны (сервоклапаны) фирмы Duplomatic с интерфейсом 4...20 мА. Для размещения аппаратуры выбраны шкафы и пульты управления фирмы Rittal. Структурная схема АСУ ТП прокатного стана 400 представлена на рис. 2.

Условные обозначения: ДПТ – двигатель постоянного тока; ЭНУ – электромеханическое нажимное устройство.

Состав программных средств АСУ ТП таков: контроллер программируется с использованием языка STL пакета STEP7, а панель оператора — с использованием программного обеспечения (ПО) WinCC Flexible; на компьютере АРМ установлено ОС Windows 2000 Pro, OPC сервер Siemens, являющийся компонентом ПО SIMATIC NET, SCADA GeniDAQ 4.25 фирмы Advantech, MS SQL Server 2000, Excel 2003 для генерации отчётных форм. Выбор SCADA GeniDAQ 4.25 обусловлен требованием уменьшения стоимости проекта.

Взаимодействие SCADA и контроллера S7 300 реализуется посредством OPC сервера. В слоте PCI компьютера АРМ установлена сетевая плата SIMATIC NET CP 1613 A2, используемая для построения связи по Industrial Ethernet между этим компьютером, где установлена SCADA, и контроллером. Связь между контроллером и панелью оператора осуществляется по PROFIBUS DP. Количество программных тегов на контроллере — 677, количество тегов OPC — порядка 550.

Основные технологические параметры отображаются на видеокадрах панели оператора и экрана компьютера АРМ. Все технологические параметры архивируются в базе данных АРМ с разным периодом и по разным условиям. Отчётные формы Excel берут данные непосредственно из базы данных MS SQL Server 2000.

В ходе работы стана при подаче новой заготовки на прокатку с панели оператора вводится информация о её параметрах, которая передаётся на АРМ для поиска соответствующей программы в базе данных; если таковой не нашлось, оператор вручную устанавливает параметры пропусков, и в случае успешной прокатки новая программа отсылается для запоминания в библиотеку программ базы данных АРМ. Эти операции требуют интерфейса обмена между панелью оператора и АРМ, но если посмотреть на схему АСУ ТП (рис. 2), то прямой связи между ними не прослеживается.

В этом особенность данного проекта. Вообще говоря, был смысл организовать такую прямую связь по Ethernet с применением WinCC Flexible OPC сервера, но в силу организационных обстоятельств к моменту проектного решения по сетевой структуре оборудование уже было закуплено и требуемого свободного слота в нём не нашлось, поэтому пришлось исхитряться. Применили «стандартное решение нестандартной задачи» — передачу данных через контроллер с помощью флагов (набора тегов OPC сервера для синхронизации обмена информацией между контроллером и SCADA АРМ). Всего потребовалось 7 флагов. Этот проект выполняли два программиста: один программировал контроллер и панель оператора, другой (автор статьи) — компьютер АРМ со всеми его задачами. На объекте внедрения пусконаладка связи и обмена данными между контроллером и АРМ была выполнена за 2 дня.

Управление прокатным станом производится с двух навесных поворотных пультов D1 и D2. Пульт управления D1 расположен на станине клети со стороны входа заготовки в валки при первом пропуске. Управление осуществляется устройствами, размещёнными на двери и правом торце пульта; здесь же находится панель оператора ТР177. Пульт управления D2 расположен на станине клети со стороны выхода заготовки из валков. Управление производится устройствами, размещёнными на двери пульта.

Управление механизмами и режимами работы стана осуществляется при помощи ключей с фиксацией, ключей с самовозвратом, кнопок со встроенными в них сигнальными лампочками, функциональных кнопок панели оператора. Для механизмов, требующих работы в определённых режимах, выбор режимов осуществляется ключами с фиксацией. С целью обеспечения для отдельных механизмов режима «толчка» использованы ключи с самовозвратом. Все остальные механизмы управляются кнопками. При этом использован принцип наличия постоянной обратной связи, то есть на каждую команду оператора следует соответствующий световой сигнал от системы управления, информирующий оператора:

о принятии команды системой;

о выполнении команды;

об отказе при выполнении команды.

Сигнализация о работе механизмов осуществляется встроенными в кнопки управления сигнальными лампочками: после нажатия кнопки при движущемся механизме встроенная лампочка горит мигающим светом (частота мигания 2 Гц); при достижении механизмом крайнего положения соответствующая лампочка начинает гореть постоянно; после нажатия кнопки с целью включения устройства (например насоса) для продолжительной работы лампочка горит постоянно; при отключении механизма соответствующая лампочка гаснет; при отказе выполнения команды лампочка в кнопке, с помощью которой подана команда, горит «аварийным» мигающим светом (частота мигания 4 Гц).

Управление режимами работы стана, задание технологических параметров (скорость прокатки, натяжение на моталках перед и за станом, усилие прокатки) осуществляется с панели оператора ТР177, расположенной на пульте D1. Сюда же выводится технологическая и производственная информация в цифровом виде.

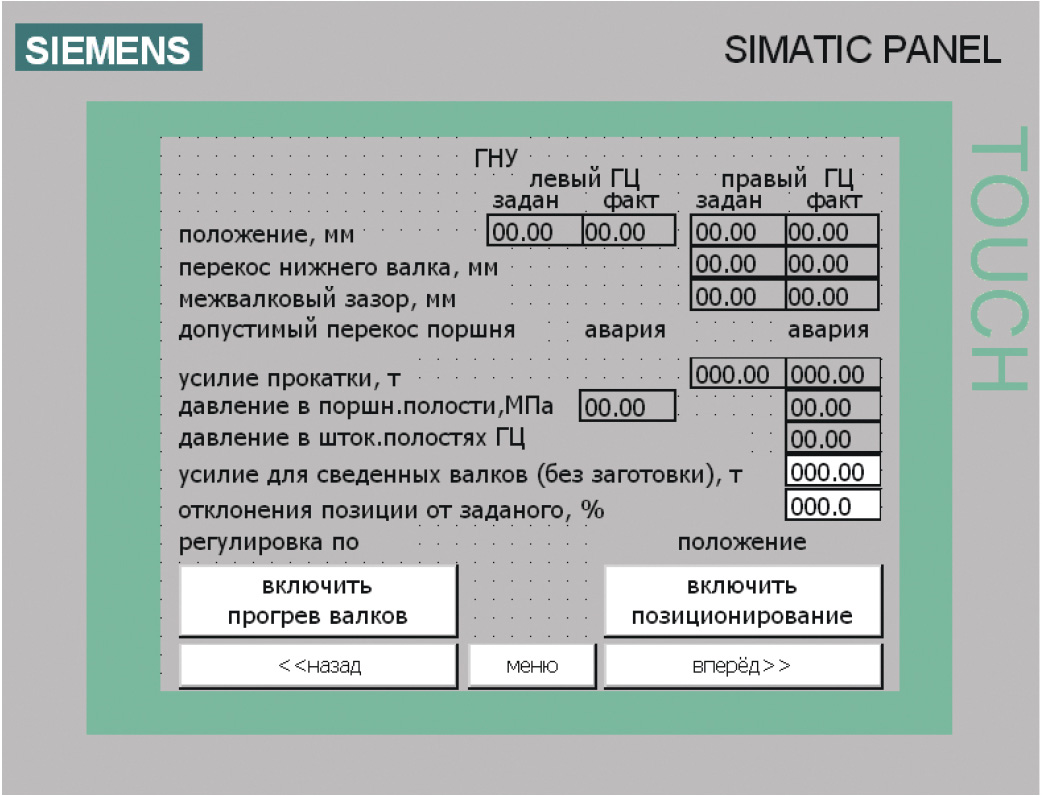

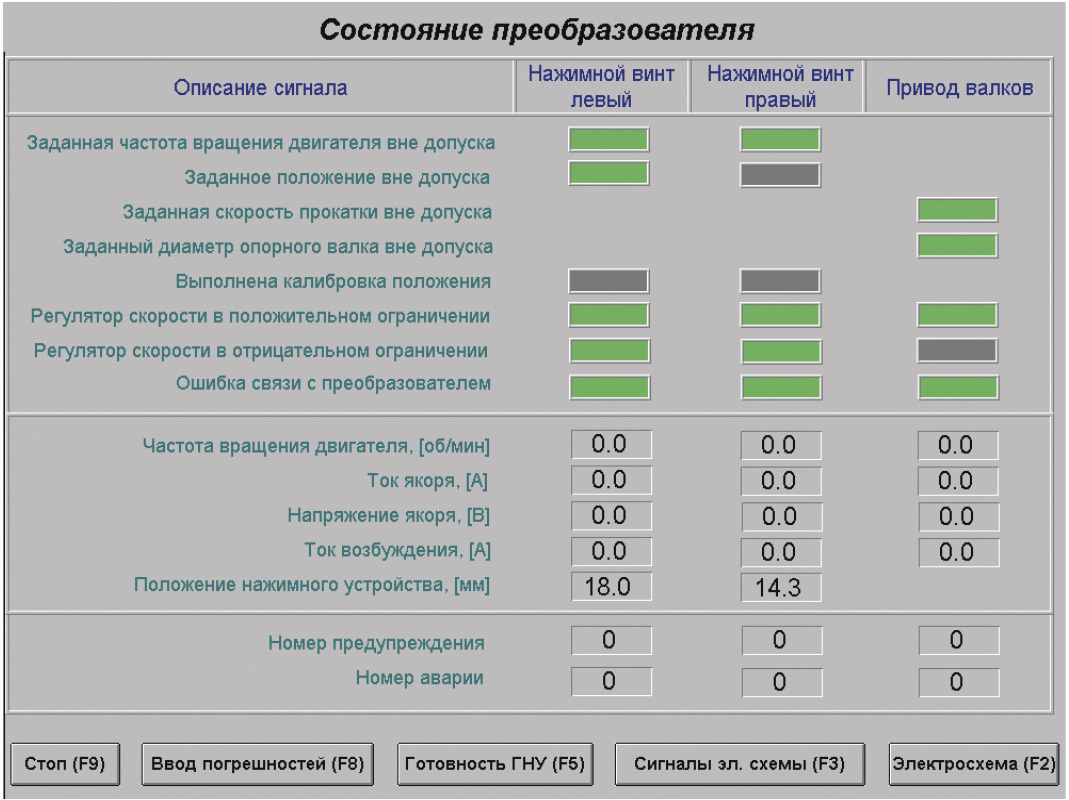

Панель оператора ТР177 является графической панелью с сенсорным экраном резистивного типа. Она служит для управления станом посредством видеокадров. На рис. 3 показан один из них.

Переход между видеокадрами осуществляется с помощью виртуальных кнопок «Вперёд», «Назад». При включении панели появляется основной видеокадр «Меню». С него можно перейти на любой другой видеокадр. При вводе новой заготовки можно выбрать режим работы: ручной или по программе. При ручном режиме оператор вводит желаемое количество пропусков и толщину заготовки на каждом пропуске. Устанавливается выбранный режим работы ГНУ: регулирование либо по положению, либо по усилию прокатки. Для регулируемых приводов на видеокадрах отображаются заданные и фактические значения параметров. Там, где это предусмотрено, выводится информация об ошибках в работе оборудования, о предаварийных ситуациях, а также о готовности подсистем к включению. При возникновении предаварийной/аварийной ситуации появляется окно сообщений, которое отображается «поверх» остальных окон. Журнал аварий отображается на соответствующем видеокадре. Можно просмотреть все аварии или аварии только при текущей прокатке.

Компьютер АРМ служит для выполнения следующих задач:

архивирование всех технологических параметров работы комплекса оборудования прокатного стана 400, полученных от контроллера;

запись в базу данных программ прокатки, полученных от панели оператора;

автоматический поиск и извлечение из базы данных программы прокатки, соответствующей текущему заданию, по запросу панели оператора;

визуализация основных технологических параметров на видеокадрах SCADA;

просмотр базы данных с помощью отчётных форм Excel.

Все перечисленные функции, кроме последней, выполняются средствами SCADA GeniDAQ 4.25. Это очень привлекательный по цене SCADA пакет для малых и средних систем. К его достоинствам можно отнести большую гибкость в программировании. Так, в данном проекте в программе работают параллельно 6 задач с разным периодом запуска и разным приоритетом. Внутренний язык программирования – VBScript, хорошо интегрированный в Windows. Например, из него даже можно редактировать системный реестр. К недостаткам этой SCADA системы можно отнести относительную бедность встроенных функций оболочки. Так, для работы с SQL базами данных имеются только несколько встроенных функций VBScript, и в нашем случае пришлось писать дополнительные подпрограммы, унифицирующие обмен с SQL Server.

При стыковке аппаратно программных средств разных производителей редко обходится без проблем. Не стал исключением и описываемый проект: GeniDAQ в процессе «привязки» тегов к Siemens OPC серверу время от времени по непонятной причине «зависал». Оказалось, длина строки пути к тегу OPC сервера в GeniDAQ не должна превышать 80 символов. Вообще говоря, GeniDAQ вполне хорош для систем с количеством внешних тегов не более нескольких сотен.

Структура базы данных в MS SQL Server была разработана с учётом задачи минимизации скорости нарастания её объёма по ходу технологического процесса и минимизации загрузки процессоров. Поэтому все таблицы архивирования технологических параметров были поделены на два типа: таблицы с заданным периодом архивирования (от 600 мс до 1 мин) и таблицы событийного типа (в них архивируются события по мере их поступления). Сохранение данных в таблицах с заданным периодом архивирования стартует и останавливается в зависимости от возникающих значений определённых параметров или их совокупности.

Программа прокатки представляет собой матрицу, где строчки соответствуют пропускам, а столбцы — параметрам прокатки в каждом пропуске. Она запоминается в двух таблицах базы данных: «Список_программ» и «Программа». При появлении новой заготовки, подлежащей прокатке на стане, оператор вводит на панели оператора три параметра: «Толщина заготовки перед прокаткой, [мм]», «Температура заготовки перед прокаткой, [°С]», «Толщина заготовки после прокатки, [мм]». Два первых параметра характеризуют заготовку до прокатки, а третий — после прокатки. По этим трём параметрам автоматически ищется соответствующая программа в двух упомянутых таблицах базы данных. Но точного совпадения не бывает, поэтому оператор перед отправкой запроса с операторской панели заводит в диалоговом окне станции АРМ допустимую область погрешности для каждого из трёх параметров. При запуске программы SCADA эти погрешности устанавливаются по умолчанию. Если по запросу на поиск программы прокатки обнаружено несколько программ, удовлетворяющих введённым условиям, то на панель оператора отправляется программа с меньшим порядковым номером.

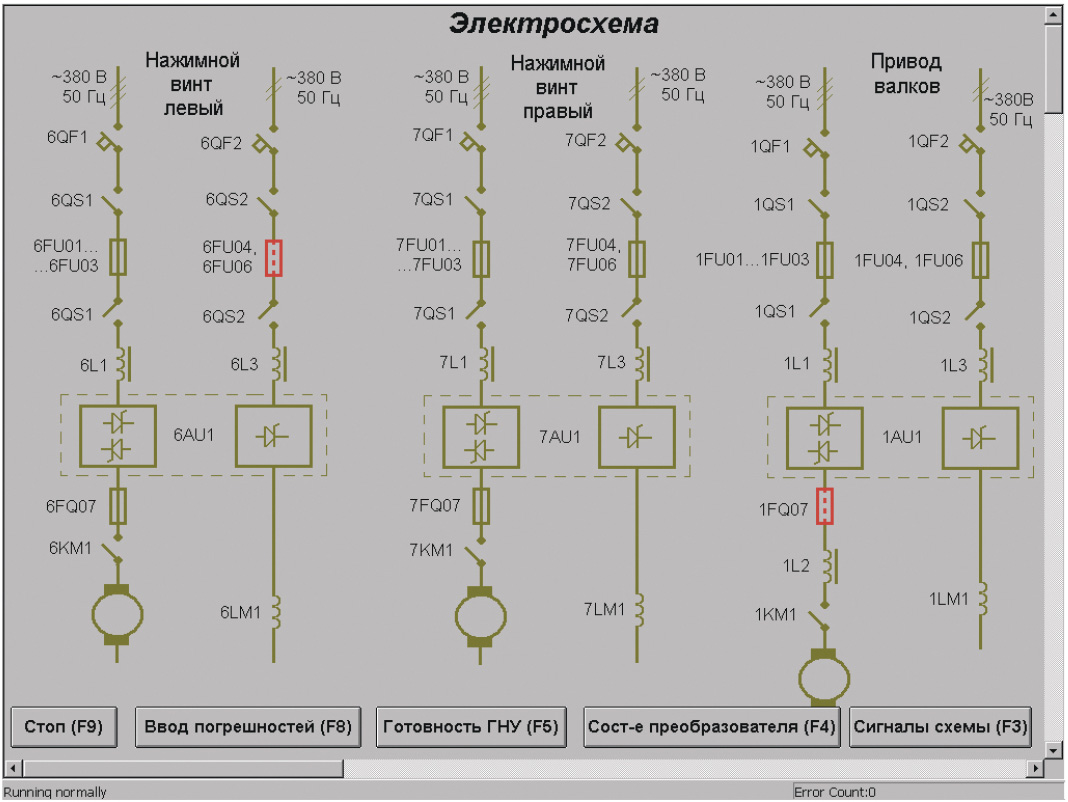

На рис. 4 и 5 приведены примеры видеокадров SCADA, выводимых на экран компьютера АРМ.

Для получения разнообразной статистической и архивной информации по результатам работы прокатного стана используются отчётные формы MS Excel. Данные в эти формы загружаются непосредственно из базы MS SQL Server посредством встроенных SQL запросов. В частности, создана отчётная форма с таблицей и графиком толщины заготовки до и после прокатки по каждой программе прокатки для заданной марки материала заготовки. Как только пользователь изменяет значение ячейки «код марки материала», происходит загрузка соответствующих данных из базы в таблицу и на график листа Excel.

Применение контроллерного программного управления станом и установка сервосистем на всех основных приводах обеспечили возможность оптимизировать режимы прокатки материала. Заданный график подачи заготовки реализуется через управляемый главный привод, вращающий валки. Заданный график деформации заготовки реализуется посредством гидравлических сервоклапанов, работающих на цилиндры гидронажимного устройства. Все основные операции стана автоматизированы; управление технологическим процессом обеспечено удобными средствами операторского интерфейса, в том числе средствами отображения разнообразных видеокадров и отчётной формы. Оператору нет необходимости запоминать или записывать удачные программы прокатки – они запоминаются в базе данных и легко извлекаются по запросу. Благодаря полной автоматической архивации технологических параметров оператор имеет возможность сделать выборку по любому заданному критерию.

Внедрение представленной в статье системы АСУ ТП минимизировало количество забракованных заготовок, энергопотребление стана, потери времени обслуживающего персонала. Используемые в системе средства управления и отображения признаны обслуживающим персоналом заказчика вполне удобными для работы. Основу высокой надёжности системы заложили применение технических и программных средств ведущих мировых и лучших отечественных производителей, а также продуманность и, как результат, корректность разработанного программного обеспечения.

Автоматизированная система управления реверсивным прокатным станом 400 успешно эксплуатируется с конца 2007 года. ●

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1012 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1128 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1053 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1242 0 0