В статье рассматривается реализация алгоритма оптимизации одного из показателей качества производства тугоплавких редких металлов электролизом расплава солей в составе САУ «Электролиз».

Для контроля и управления процессами электролитического получения тугоплавких редких металлов, в частности циркония, в расплавах солей была разработана САУ «Электролиз» [1, 2]. В состав САУ «Электролиз» внедрён ряд математических моделей разработки ОАО «ВНИИНМ», позволяющих повысить качество готовой продукции и резко сократить расход электроэнергии при стабилизации других показателей, влияющих на себестоимость продукции и безопасность управления технологическим процессом.

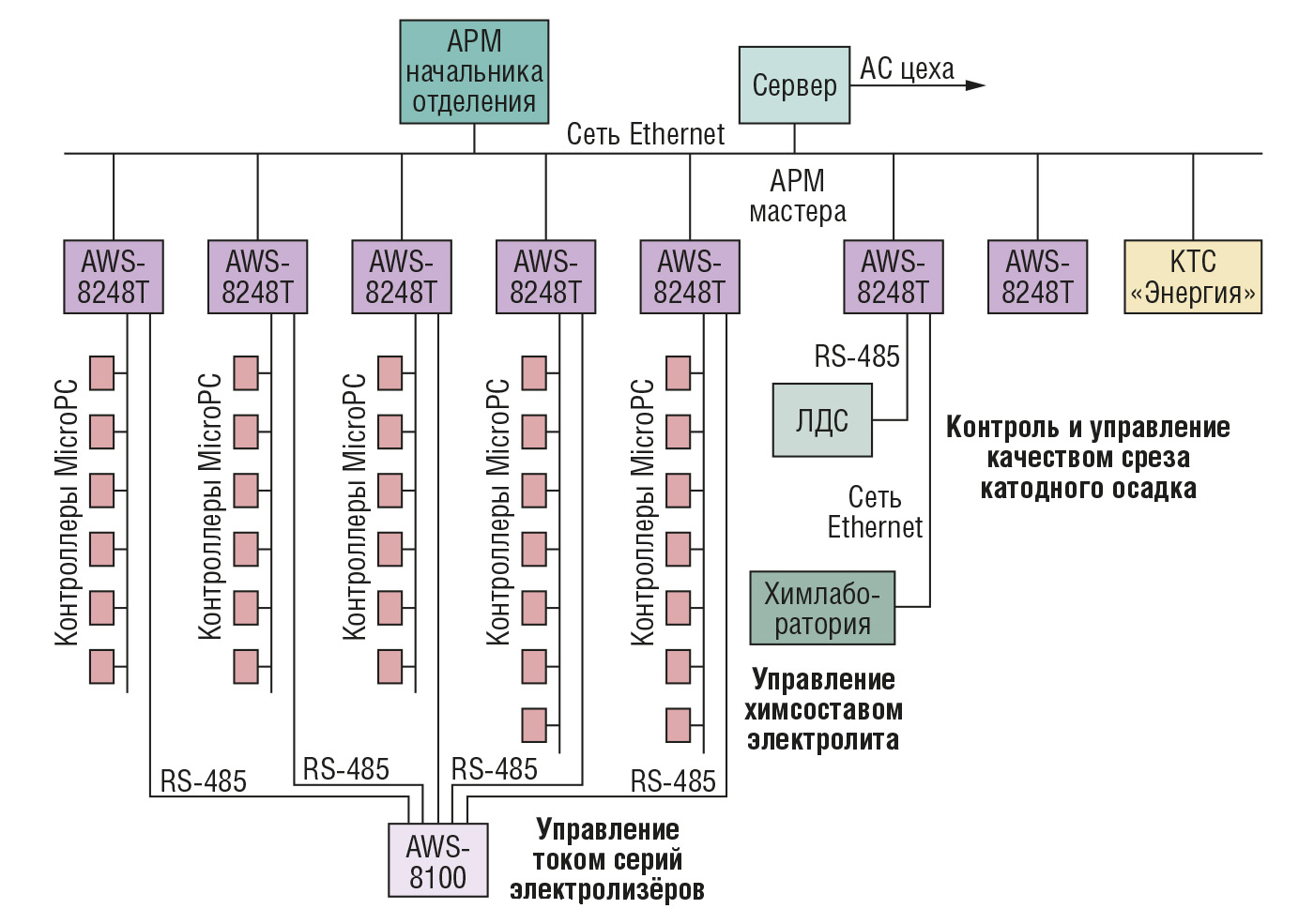

Структурная схема САУ «Электролиз» показана на рис. 1.

САУ «Электролиз» является двухуровневой децентрализованной системой. На её нижнем уровне находятся датчики, преобразователи, линии связи, контроллеры MicroPC фирмы Octagon Systems. На верхнем уровне – промышленные рабочие станции AWS-8248T и AWS-8100 фирмы Advantech.

Контроллеры MicroPC выполнены в корпусе 5206-RM с блоком питания 5101 и имеют следующий набор плат: процессорная плата 5066, 48-канальная плата цифрового ввода-вывода 5600-48, Ethernet-карта.

Промышленные рабочие станции Advantech серии AWS обладают необходимой функциональностью и вычислительной мощностью, оснащены чётким цветным TFT ЖК-дисплеем, имеют переднюю панель со степенью защиты IP65. В САУ «Электролиз» с их помощью управляют токовой нагрузкой серий электролизёров, составом электролита и качеством среза катодного осадка, а также осуществляют визуализацию информации о ходе технологического процесса и состоянии оборудования в виде мнемосхем и трендов. Промышленные рабочие станции AWS-8248T расположены в помещении мастера смены; рядом с ним в отдельной комнате находятся контроллеры; компактная рабочая станция AWS-8100 установлена в одном помещении с обслуживаемым ею промышленным оборудованием – выпрямительными агрегатами. Преобразователи, вторичные приборы, устройства связи с объектом размещены в местном щите рядом с объектом управления. Для связи рабочих станций AWS-8248T между собой, с контроллерами, АРМ и сервером используется сеть Ethernet. Связь компактной рабочей станции AWS-8100 со станциями AWS-8248T осуществляется по интерфейсу RS-485.

К современному производству тугоплавких редких металлов электролизом расплава солей предъявляются следующие требования:

непрерывность производства,

герметичность электролизёра,

автоматизация основных технологических операций.

В этой связи особое значение приобретает операция удаления катодного осадка. Одним из способов удаления катодного осадка является способ среза катодного осадка с помощью П-образных ножей.

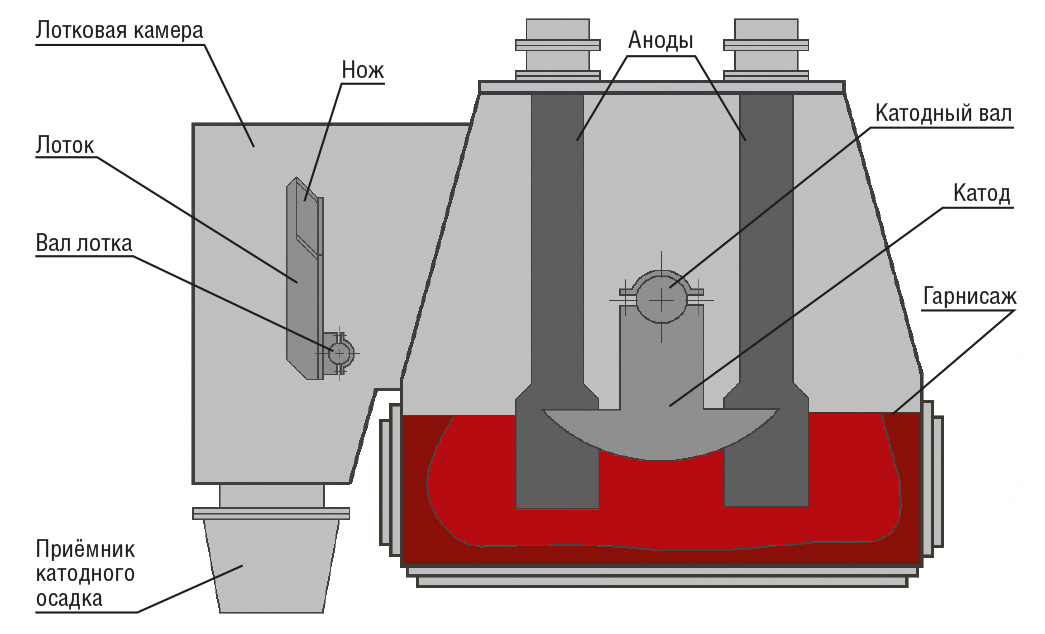

Как видно из схемы электролизёра, приведённой на рис. 2, для осуществления среза катодного осадка катоды изготавливают в форме усечённой окружности и помещают на катодном валу, который соединён с двигателем переменного тока. П-образные ножи соединены с лотками, которые также имеют возможность вращаться вокруг своей оси. Чтобы не допустить прогорания катодов в расплаве, их охлаждают водовоздушной смесью. Перед началом процесса среза катодного осадка происходит опускание лотков. Затем в процессе среза катодного осадка катодный вал делает один оборот, при этом катоды проходят через П-образные ножи, после чего осуществляется поднятие лотков, и катодный осадок сбрасывается в приёмники, где охлаждается в атмосфере инертного газа. Процесс электролиза получается практически непрерывным. Постоянный ток отключается только на несколько минут для осуществления оборота катодного вала. Данный способ удаления катодного осадка позволяет сохранить герметичность электролизёра. Срез катодного осадка происходит внутри герметичного корпуса электролизёра. Все технологические операции при срезе катодного осадка легко автоматизируются.

Промышленное производство циркония электролизом расплава солей организовано на ОАО «Чепецкий механический завод». Общий вид цеха по производству порошка электролитического циркония приведён на рис. 3. Опыт промышленной эксплуатации показал, что способ среза катодного осадка с помощью П-образных ножей может приводить к сокращению периода работы электролизёра. При эксплуатации данного способа удаления катодного осадка наблюдались как «хорошие», так и «плохие» срезы катодного осадка. При «хороших» срезах удаление катодного осадка производилось с одного оборота катодного вала. При «плохих» срезах для удаления катодного осадка необходимо было осуществить два и более оборотов катодного вала. Большое количество «плохих» срезов приводило к повышенному износу ножей и лотков и, соответственно, к сокращению периода работы электролизёра. Возникла задача уменьшить количество «плохих» срезов катодного осадка и тем самым повысить эффективность электролитического производства тугоплавких редких металлов.

Решить данную задачу удалось с помощью создания подсистемы автоматизированного контроля и управления качеством среза катодного осадка в составе САУ «Электролиз». Были выполнены эксперименты, направленные на выработку критерия качества среза катодного осадка и определение технологических параметров, влияющих на этот критерий. Во время проведения экспериментов фиксировались:

пусковой ток двигателя привода катодного вала,

ток холостого хода двигателя привода катодного вала,

ток двигателя привода катодного вала первой попытки среза катодного осадка (Iср1),

ток двигателя привода катодного вала промежуточных попыток среза катодного осадка,

ток двигателя привода катодного вала последней попытки среза катодного осадка,

период времени между пуском двигателя катодного вала и началом среза катодного осадка,

время первой попытки среза катодного осадка,

время промежуточных попыток среза катодного осадка,

время последней попытки среза катодного осадка,

общее время среза катодного осадка.

Для критерия качества среза катодного осадка оценивались следующие параметры: Iср1 и время первой попытки среза катодного осадка. Для измерения тока двигателя привода катодного вала при срезе катодного осадка аналоговый сигнал через трансформатор тока 300/5 преобразовывался (посредством преобразователя Advantech ADAM-3114А) в стандартный сигнал (0…10 В) и вводился в промышленную станцию. Частота съёма сигнала в момент операции среза была 9 раз в секунду. Как показали экспериментальные данные, время первой попытки среза катодного осадка изменялось незначительно в пределах ±12%, а Iср1 при этом изменялся в пределах ±55%. Кроме того, было обнаружено, что при превышении некоторого предельного значения тока двигателя привода катодного вала срез катодного осадка, как правило, проводился в несколько приёмов. Поэтому для избежания «плохих» срезов катодного осадка можно признать качественным срез при Iср1 не более предельного значения тока двигателя привода катодного вала. Предельное значение тока двигателя привода катодного вала зависит от мощности этого двигателя и должно определяться для каждого электролизёра отдельно. Как показали проведённые эксперименты, на Iср1 влияют степень охлаждения катодов, состав и уровень электролита. Например, для электролитического получения циркония были найдены следующие математические модели:

Iср1 = 0,4849 · ОХ + 87,1524; (1)

Iср1 = –13,5663 · СCl + 241,1943; (2)

Iср1 = 3,3578 · nср + 94,8921; (3)

Iср1 = 0,0612 · Nср + 90,9459; (4)

Iср1 = 0,4337 · ОХ – 12,5742 · СCl + 3,2636 · nср + 195,6647. (5)

Здесь ОХ – среднее показание сигнализаторов охлаждения катодов, %;

СCl – концентрация хлора в электролите, %;

nср – номер среза катодного осадка между сливами электролита;

Nср – номер среза катодного осадка за весь период работы электролизёра.

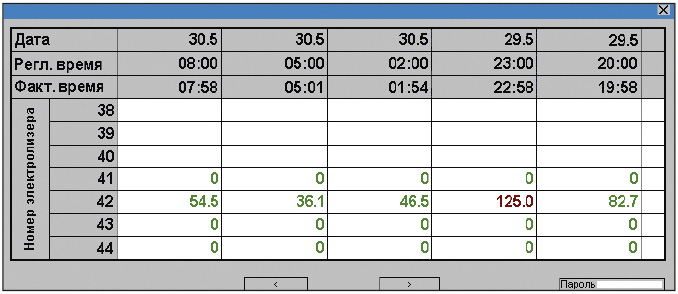

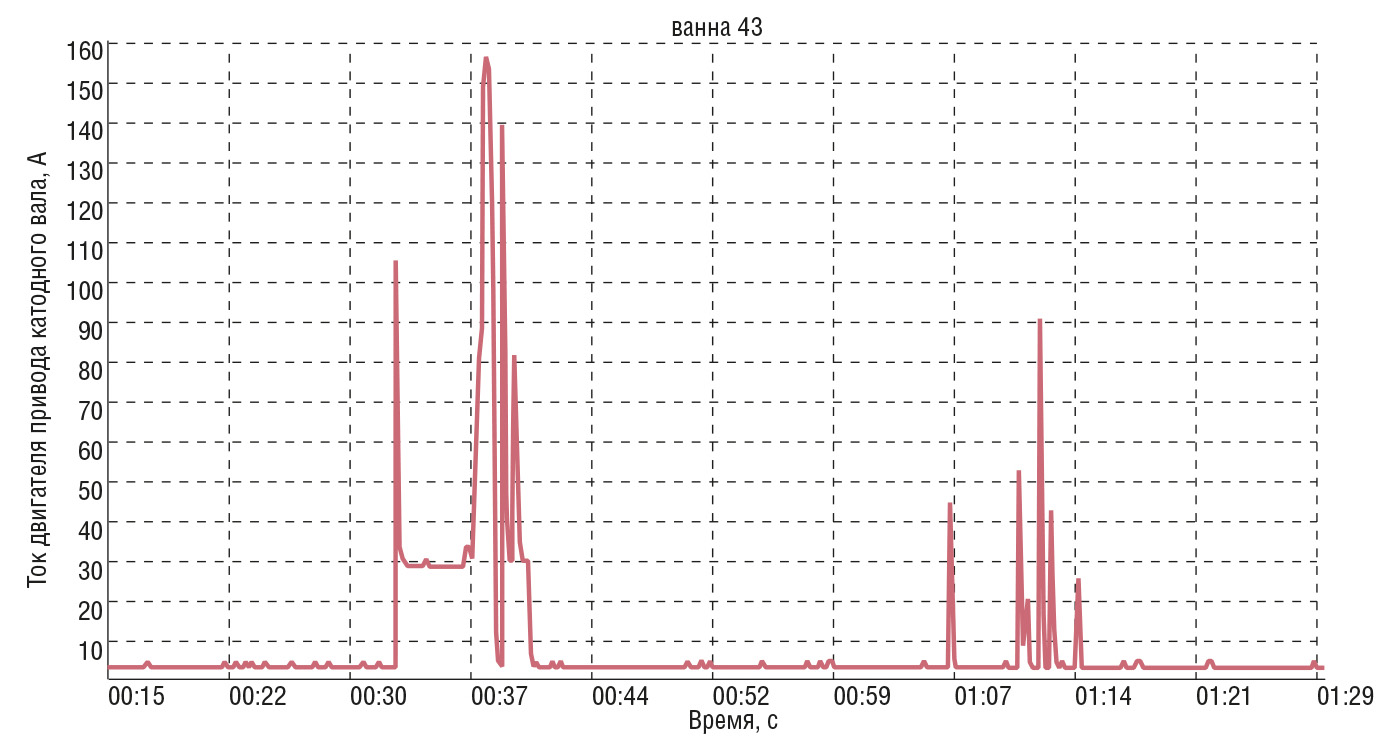

Для реализации подсистемы автоматизированного контроля и управления качеством среза катодного осадка было разработано информационное обеспечение, которое осуществляет выдачу на экран монитора промышленной станции значений Iср1 в табличном виде, показанном на рис. 4, а также (по вызову технолога) графика изменения тока двигателя привода катодного вала на момент проведения операции среза катодного осадка, пример которого приведён на рис. 5.

Для значений Iср1, выводимых на экран монитора промышленной станции, предусмотрены разные цвета: если Iср1 не больше предельного значения тока двигателя привода катодного вала, то зелёный цвет; если Iср1 больше предельного значения тока двигателя привода катодного вала, то красный цвет. Если значение Iср1 больше предельного значения тока двигателя привода катодного вала, то происходит расчёт управляющего воздействия по математическим моделям 1– 5 и вывод рекомендаций по изменению степени охлаждения катодов, состава и уровня электролита, направленных на уменьшение Iср1. Если реализация выданных рекомендаций не привела к требуемым результатам, то после очередной операции среза катодного осадка происходит вскрытие электролизёра, проверка крепления и состояния ножей и лотков и при необходимости зачистка шейки катодов, ножей и лотков.

Внедрение подсистемы автоматизированного контроля и управления качеством среза катодного осадка в составе САУ «Электролиз» в производство позволило увеличить период работы электролизёра на 15%. ●

Бакланов В.П., Огородников Л.В., Семёновых Е.П., Суслов В.Б. и др. Опыт создания автоматизированной системы контроля и управления процессом электролитического получения циркония на базе использования инструментального пакета Trace Mode // Промышленные АСУ и контроллеры. – 2004. – № 6. – С. 13–15.

Безумов В.Н., Бакланов В.П., Дунаев А.И., Матюшкин Н.А. и др. Разработка математических моделей процесса электролиза в расплаве K2ZrF6-KCl-KF-NaCl // Цветные металлы. – 2005. – № 7. – С. 100–102.

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1031 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1143 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1065 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1292 0 0