В статье рассматривается система числового программного управления NC-2000, предназначенная для управления сложным и высокопроизводительным оборудованием. Описываемая система является частью замкнутой технологической цепочки современного гибкого автоматизированного производства, построенного на основе интегрированных информационных связей, поддерживаемых аппаратно.

По мере развития общества потребности человека неуклонно растут. Добиваясь определенного уровня благосостояния, человек стремится к новым вершинам — такова его природа. В то же время, находя пути удовлетворения своих потребностей, человек вынужден становиться производителем материальных благ. А став производителем, вынужден постоянно работать над совершенствованием технологии производства, повышая его эффективность и улучшая качество продукции. На сегодняшний день никто из нас не мыслит себе жизнь без домашней и офисной техники, посуды, упаковки и т.д., имеющих современный дизайн. А это — пластмассовые и металлические корпуса, состоящие из массы сложных поверхностей, которые подчас невозможно даже отобразить на чертеже.

Уровень современной технологии позволяет создавать в памяти компьютера трехмерные модели деталей сложной формообразующей оснастки штампов и пресс-форм и изготавливать их на станках с числовым программным управлением (ЧПУ) в условиях единичного производства. При этом процесс подготовки управляющих программ для станка с ЧПУ выполняется автоматически на основе трехмерной модели изделия. Сложная деталь изготавливается «с листа», без создания опытных образцов. Естественно, что при наличии на предприятии потока индивидуальных заказов остро встает проблема организации и планирования производства, решаемая также при помощи современных автоматизированных систем.

Идея гибкого автоматизированного производства не является новой, но при современном уровне развития компьютерных технологий и сетевых решений приобретает особое значение. В то же время задача создания такого производства достаточно сложна. Она выдвигает повышенные требования как к программному обеспечению инженерного корпуса, так и к системам управления оборудованием, о которых и пойдет речь в данной статье.

Наш взгляд на систему ЧПУ металлообрабатывающего оборудования за последние 10-15 лет претерпел кардинальные изменения. Ранее единственной тенденцией развития станков с ЧПУ была тенденция превращения их в обрабатывающие центры. При этом станки оснащались магазинами, рассчитанными на большое количество инструментов. Для встраивания станка в автоматическую линию он комплектовался быстросменными столами-спутниками и их накопителями. Программирование осуществлялось вручную.

С появлением мощных (и особенно персональных) компьютеров стало возможным создавать управляющие программы (УП) для станков с ЧПУ автоматически, сократив до минимума количество ручного труда. Это позволило разрабатывать УП для обработки сложных трехмерных поверхностей, используемых чаще всего в формообразующих деталях оснастки штампов и пресс-форм. При этом требования, предъявляемые к станкам с ЧПУ, изменились. Произошло это в основном благодаря увеличению размера и структурным изменениям УП, а также существенному увеличению доли основного времени обработки при соответствующем уменьшении доли вспомогательного времени. УП обработки одной поверхности теперь достигает нескольких мегабайтов (а иногда и десятков мегабайтов) и состоит из множества «коротких кадров» — программных блоков, описывающих короткие перемещения инструмента (чем выше точность обработки, тем короче эти перемещения, так как их длина определяет точность аппроксимации). Обработка при этом ведётся преимущественно одним инструментом много часов подряд, а станок теряет уже ставшее привычным оснащение: магазины, столы-спутники и т.д. Разумеется, речь здесь идет о станке, предназначенном для изготовления сложной формообразующей оснастки. Количество управляемых координат при этом возросло до пяти. Но вместе с этим значительно выросли требования к системе ЧПУ. Учитывая имеющийся на данный момент практический опыт, можно сказать, что современная система ЧПУ, предназначенная для сложной трехмерной обработки, должна обеспечивать следующее.

В результате многолетней работы над созданием систем управления технологическим оборудованием современного производства НПП «Модель» разработало систему ЧПУ NC-2000. Данная система управления в значительной степени отвечает приведённому набору требований. Система ЧПУ NC-2000 впервые была продемонстрирована в Москве на выставке «Передовые технологии автоматизации — 2001» в декабре 2001 года.

Мы создавали NC-2000 как систему нового поколения, воплощая в ней весь имеющийся опыт. Конструктивно система построена на основе отлаженных стандартных серийно выпускаемых базовых узлов и плат, производимых фирмами Advantech, Fastwel, Grayhill и Omron. Использование стандартных узлов позволило решить сразу несколько важных задач. Первая из них — существенное сокращение сроков разработки системы при одновременном снижении трудозатрат. Вторая — повышенная надежность комплектующих, так как их серийно выпускают хорошо зарекомендовавшие себя на мировом рынке фирмы. Третья — универсальность и доступность применяемых комплектующих: они поставляются на российский рынок в массовом порядке, на их основе могут быть построены самые разнообразные системы управления, включая большие распределенные системы АСУ ТП, при сохранении однородности ремонтной базы.

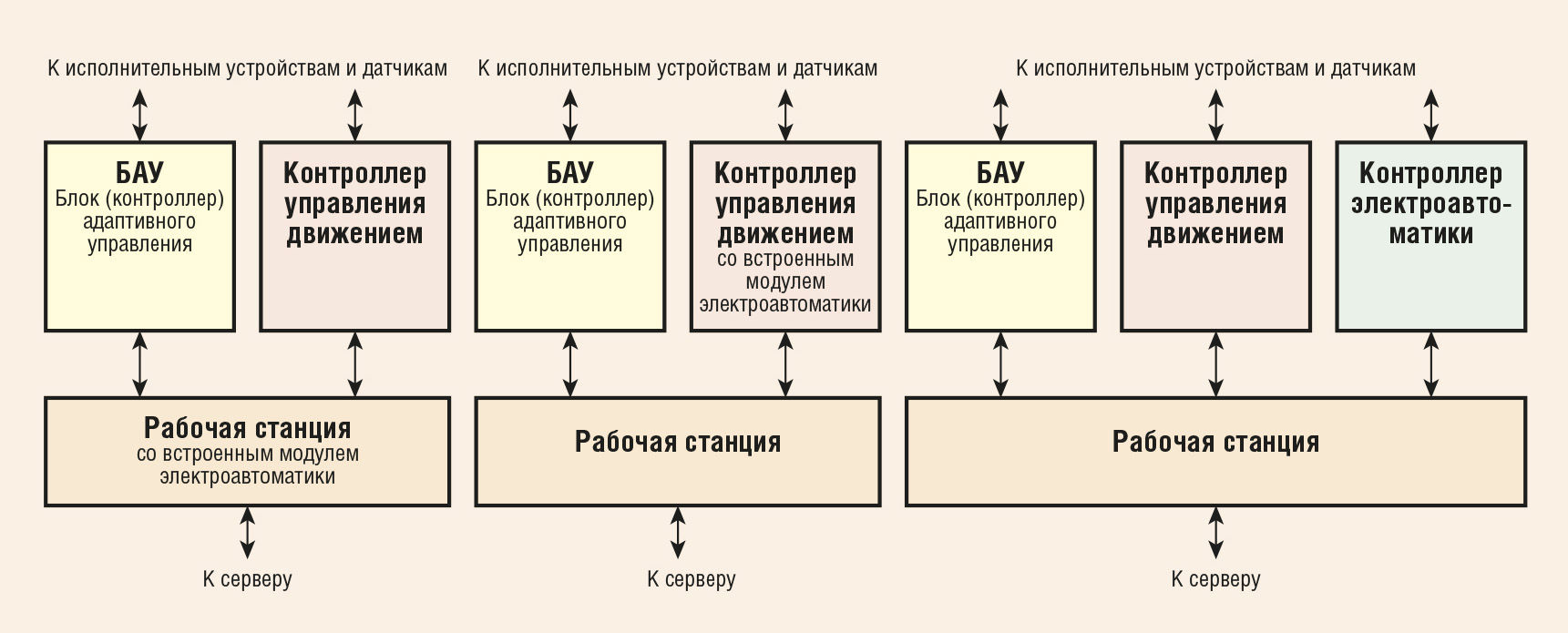

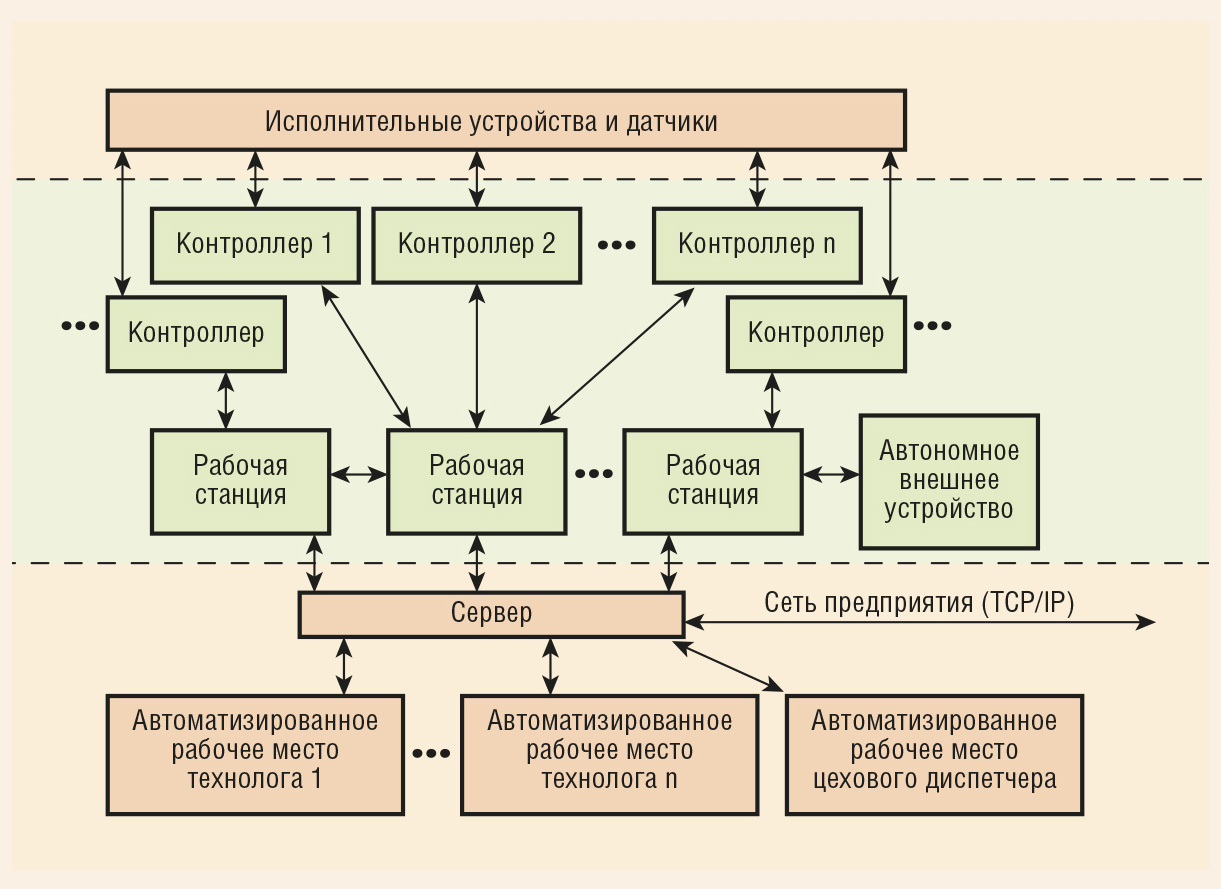

Основной особенностью системы NC-2000 является принцип её построения. Это распределенная система с гибкой архитектурой. Варианты архитектуры системы NC-2000 показаны на рис. 1, а примерная структура производственного участка с её использованием — на рис. 2.

Как видно из рисунков, ядром системы является базовая станция, построенная в конструктиве промышленной рабочей станции фирмы Advantech. Базовая станция управляет всей системой на уровне команд, обеспечивает пользовательский интерфейс, сетевые возможности, а также отвечает за взаимодействие с автономными внешними устройствами (такими, например, как система технического зрения) и системами верхнего уровня. Работает станция под управлением Windows-NT.

Блок (контроллер) адаптивного управления выполняет функцию регулировки параметров технологического процесса или подстройки параметров оборудования в реальном масштабе времени. В зависимости от сложности процесса адаптивного управления, уровня требований к надежности и точности управления, временных характеристик цепи обратной связи эта функция может быть реализована на специально выделенном контроллере либо быть дополнительной функцией базовой станции или любого контроллера, например контроллера управления движением.

На нижнем уровне NC-2000 расположены контроллеры, отвечающие за управление технологической машиной в режиме жесткого реального времени. Это контроллеры управления движением, контроллеры электроавтоматики, адаптивного управления и т.д. Все контроллеры объединены между собой и с базовой станцией в единую сеть и имеют индивидуальный сетевой адрес. Каждый контроллер получает задание от базовой станции, выполняет его и посылает базовой станции информацию о ходе выполнения задания.

Данная архитектура системы позволяет получить наивысшую скорость её реакции на внешнее воздействие, сохранив обширные сетевые, графические и вычислительные возможности. Время отработки одного цикла управления движением NC-2000 не более 200 мкс, при этом один контроллер может управлять одновременно 32 осями. Гарантированное время реакции контроллеров системы может достигать 50 мкс. Количество контроллеров в системе NC-2000 в основном определяется сетевыми возможностями.

Траектория движения инструмента по обрабатываемой поверхности представляет собой кусочно-ломаную линию, приближающуюся к теоретическому контуру поверхности с заданной точностью.

В обычных системах ЧПУ, чтобы перейти на следующий отрезок этой линии, узел станка должен сначала остановиться, дабы исключить «перебег» конечной точки отрезка и не нарушить точность обработки. Поэтому станок постоянно работает в режиме разгона/торможения и при малой длине отрезков (не более 10 мкм для достижения точности трехмерной поверхности IT8) не успевает выходить на заданную скорость подачи, что существенно снижает его реальную производительность. Чтобы преодолеть такую ситуацию, нужно заменить полное торможение торможением до некоторой величины скорости, при которой отклонение реальной траектории от запланированной не превышает заданного допуска, а для этого требуется информация о последующих перемещениях инструмента. Поэтому контроллер управления движением NC-2000 принимает к исполнению от базовой станции пакет буферизованных кадров, программно описывающих отдельные последовательные отрезки запланированной траектории движения инструмента, просматривает его и на основе полученной информации производит расчет текущей скорости подачи и управляет приводами. Число буферизованных кадров УП — не менее 100 (задается в параметрах системы). Расчет участков разгона/торможения производится из условия отсутствия превышения максимального ускорения в системе станка. Разгон/торможение может выполняться как по S-кривой, так и по линейному закону. В результате при реализации управляющей программой сложной траектории, представленной множеством «коротких кадров», полного торможения в конце отдельного кадра (перемещения, отрезка траектории) не происходит и скорость движения инструмента относительно заготовки стремится к заданному значению подачи. В процессе отработки траектории контроллер управления движением постоянно посылает базовой станции информацию о реальном положении узлов станка.

В момент загрузки и начала работы системы базовая станция устанавливает связь со всеми контроллерами, входящими в конфигурацию системы. В случае нарушения сетевого обмена контроллеры переходят в автономный режим работы. Базовая станция пытается восстановить с ними связь. После того как связь будет восстановлена, работа системы продолжится с точки останова. В системе предусмотрена возможность аварийной перезагрузки базовой станции, по окончании которой станция автоматически устанавливает связь с контроллерами и продолжает выполнение задания с точки останова. Во время перезагрузки базовой станции контроллеры находятся в автономном режиме, что позволяет не выключать технологическую машину и повторно не выводить оси в ноль, то есть не проводить поиск референтной точки инкрементными датчиками положения узлов машины.

Следует также добавить, что система NC-2000 позволяет вести программное управление несколькими процессами одновременно. В ней возможен как запуск нескольких процессов в пределах одной машины (разделение ресурса), так и нескольких процессов на разных машинах, имеющих свои контроллеры (локальный ресурс). Это позволяет использовать NC-2000 для управления автоматическими линиями, в том числе распределенными.

Еще одна особенность NC-2000 – она позволяет запускать на базовой станции стандартные Windows-приложения, включая CAD/CAM-системы. Таким образом, если на базовой станции использовать достаточно мощную процессорную плату, она может выполнять функции рабочего места конструктора-технолога в составе лабораторного комплекса. В случае упрощенного варианта системы базовая станция может выполнять и функции контроллера электроавтоматики (логического контроллера). При этом программное обеспечение контроллера запускается на базовой станции отдельным приложением и обменивается данными с ядром NC-2000.

Перейдем теперь к технической стороне вопроса. Как уже говорилось, базовая станция выполнена в конструктиве промышленной рабочей станции фирмы Advantech (рис. 3).

Внутри корпуса рабочей станции устанавливается процессорная плата со встроенным видеоадаптером и контроллером Ethernet. Там же устанавливается накопитель данных на жестком диске или накопитель на твердотельном диске (в зависимости от условий эксплуатации). Если NC-2000 применяется только в качестве системы управления станка с ЧПУ и не предусматривается использование дополнительных ресурсоемких приложений (например, CAD/CAM), вполне подходит процессорная плата с процессором Pentium MMX 266, имеющая 32 Мбайт оперативной памяти. При этом, если не используется скоростная эмуляция УП, загрузка процессора не превышает 30%. В таких условиях вполне нормально выполняются офисные приложения Windows.

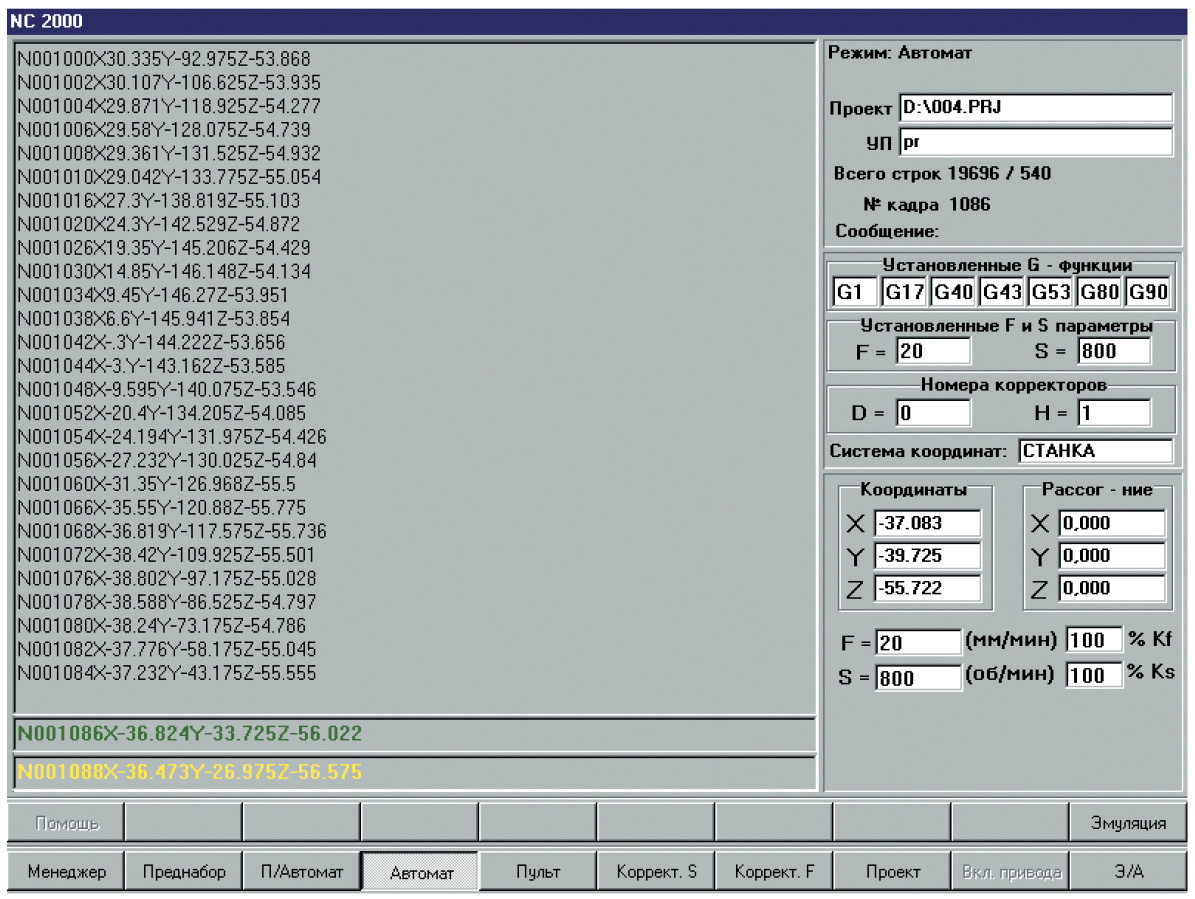

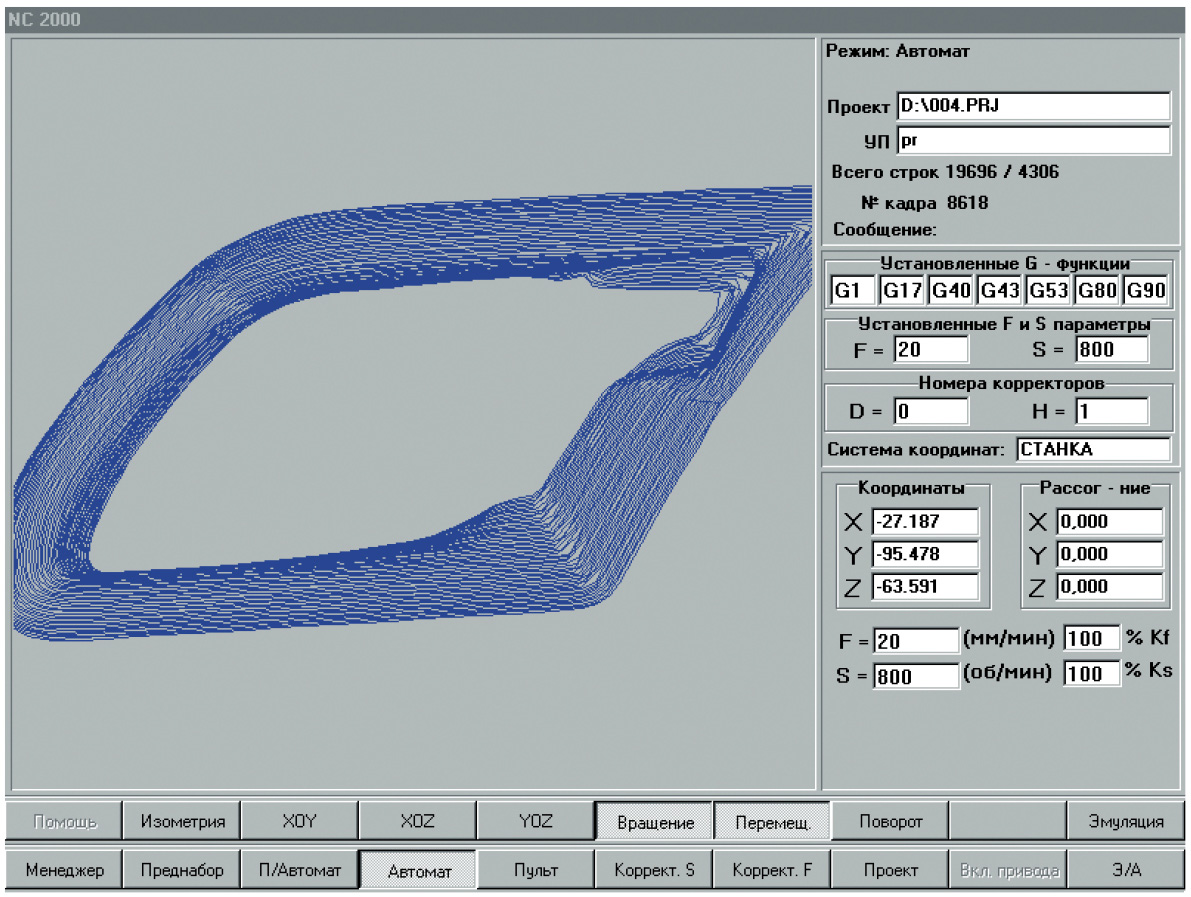

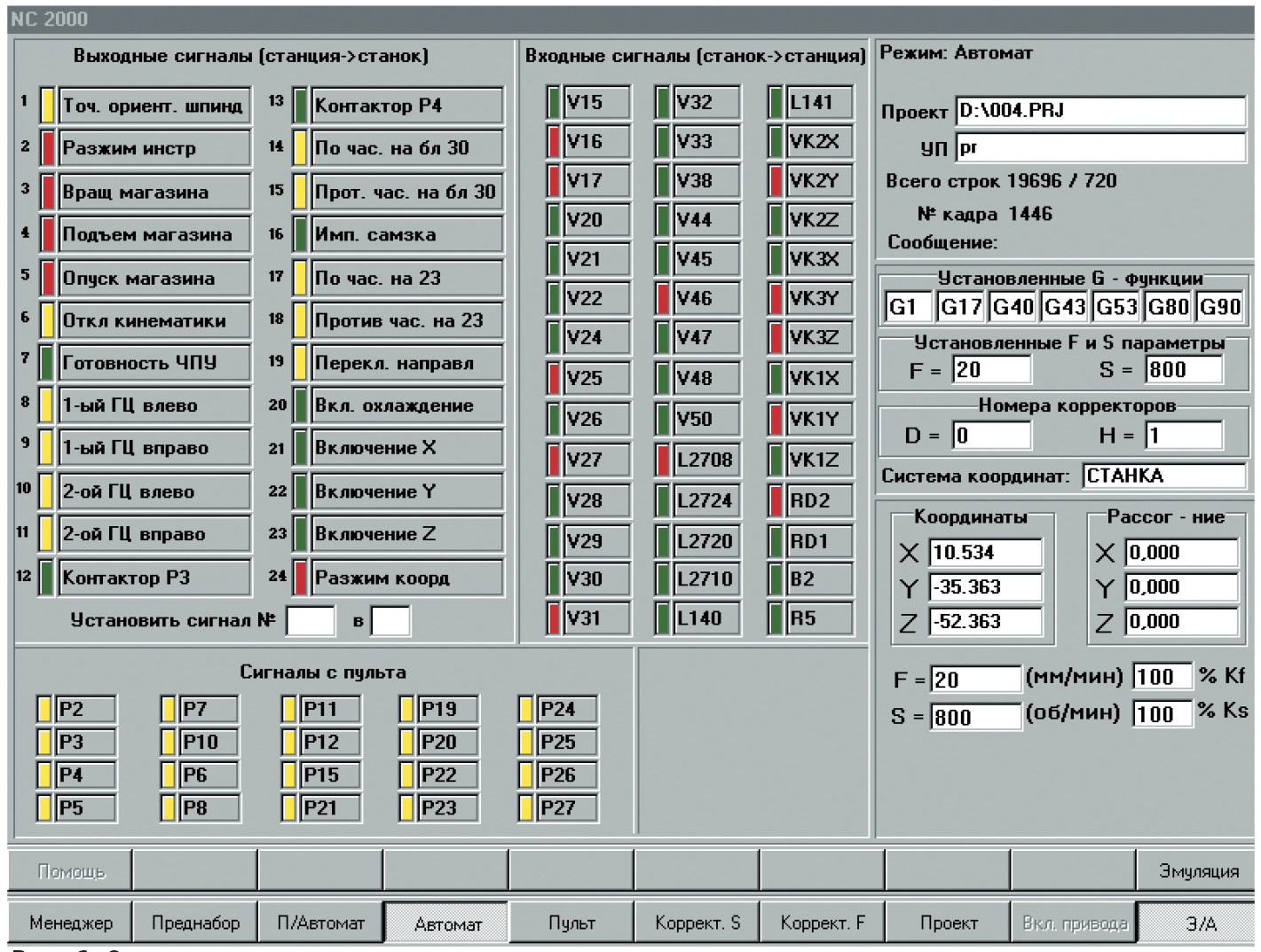

Работая в среде Windows NT, мы широко используем все возможности этой операционной системы, начиная с управления процессами и кончая графикой. В то же время мы считаем, что человеко-машинный интерфейс станка с ЧПУ (или любой другой технологической машины в цеховых условиях) должен быть максимально простым для персонала. Наладчик станка с ЧПУ не должен отвлекаться на работу с интерфейсом, он решает и без того сложные и требующие внимания задачи. В связи с этим интерфейс NC-2000 специально не использует мышь и не имеет перемещаемых произвольно окон (рис. 4).

В этом смысле большим достоинством рабочих станций является наличие функциональной клавиатуры. Благодаря ей мы без труда строим двух-трехуровневый интерфейс без использования «всплывающих» меню. Разумеется, мышь необходима, если мы в процессе работы системы управления используем обычные приложения Windows, но это уже дополнительная функция. Примеры окон интерфейса оператора приведены на рис. 5 и 6.

Все контроллеры системы NC-2000 строятся на основе промышленных шасси преимущественно фирмы Advantech. Это недорогая техника для применения в условиях цеха, если нет отрицательных температур. В жестких условиях эксплуатации (например, в условиях литейного производства) мы используем технику фирмы Octagon Systems. Изделия этой фирмы эксплуатируются в широком диапазоне рабочих температур, не имеют вращающихся деталей и хорошо подходят для контроллеров, применяющихся на необслуживаемых объектах. Они традиционно используются нашим предприятием и хорошо себя зарекомендовали. Мы имеем опыт их непрерывной безотказной эксплуатации в течение 8 лет.

Контроллеры оснащаются платами с процессором 486 или Pentium MMX — этого вполне достаточно. Как правило, они не имеют человеко-машинного интерфейса. В редких случаях требуются простейшие терминалы в виде индикаторной панели. Загрузка контроллера осуществляется с флэш-диска при включении питания.

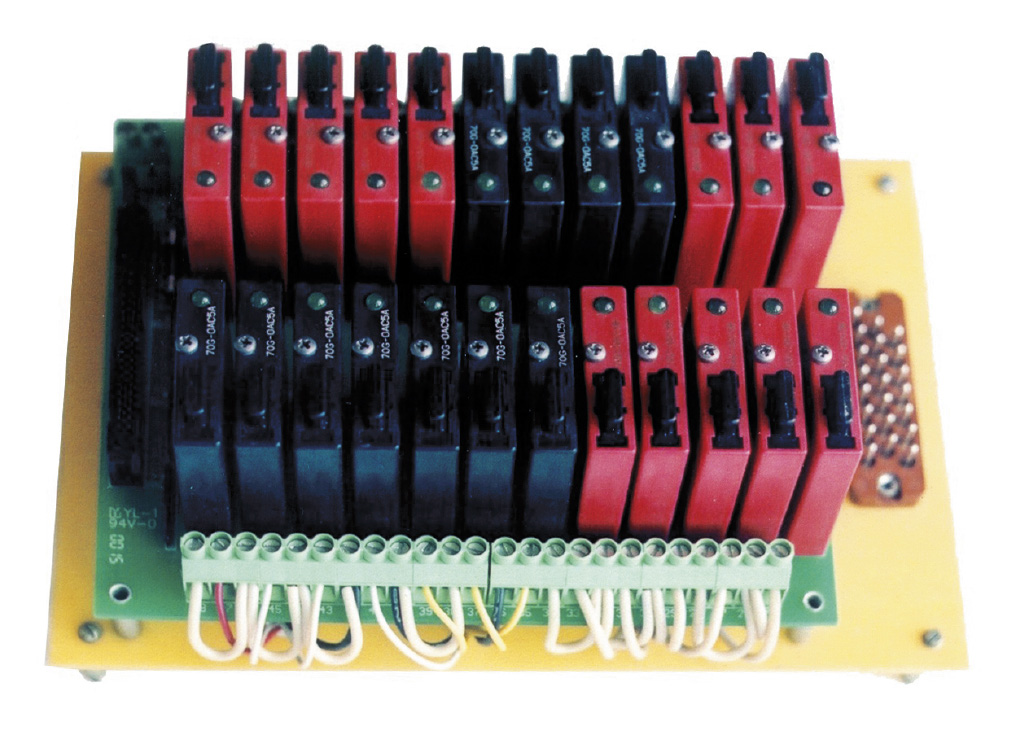

В качестве плат расширения в контроллере управления движением применяются в основном платы квадратурных счетчиков и ЦАП. Это универсальная схема построения системы управления движением. В качестве датчиков положения мы используем фотоимпульсные инкрементные датчики линейных и угловых перемещений. Контроллер электроавтоматики оснащается в основном платами дискретного ввода и вывода. В качестве плат дискретного ввода применяются платы PCL-733. Они обеспечивают гальваническую изоляцию входных сигналов от объекта управления. Для дискретного вывода чаще всего используется плата PCL-731. Она не имеет гальванической изоляции, но обладает достаточной нагрузочной способностью для подключения силовых твердотельных модулей фирмы Grayhill. В своих разработках мы обычно используем модули серии 70G (рис. 7).

Они рассчитаны на ток до 3,5 А, чего вполне достаточно для непосредственного питания большинства исполнительных устройств электроавтоматики, таких как электромагниты, электромуфты, магнитные пускатели и т.д. Модули 70G имеют индивидуальный предохранитель, защищающий модуль от перегрузки, и индикатор включенного состояния (светодиод). Они легко устанавливаются и заменяются в случае необходимости. Решая с их помощью задачи коммутации цепей и сопряжения устройств, удаётся существенно повысить надёжность всей системы. Для включения более мощных, а также трехфазных нагрузок можно использовать силовые модули фирмы Omron.

Система NC-2000 построена по модульному принципу и позволяет гибко конфигурировать её в зависимости от потребностей объекта управления. Поэтому область применения NC-2000 не ограничивается металлорежущими станками: она разработана как универсальное базовое ядро для построения систем управления любыми машинами. В данный момент NC-2000 используется нами для построения систем управления металлорежущим станком фрезерной группы, промышленным роботом и автоматической линией по переработке пластмасс. Мы следуем принципу общности программного обеспечения. В результате, совершенствуя базовое ядро в одной предметной области, мы улучшаем все системы управления, построенные на его основе. Каким бы уникальным ни был объект, система управления им будет создана как развивающаяся и совершенствующаяся, а не как «тупиковая ветвь». Это облегчает удовлетворение постоянно растущих требований современного производства.

Наше предприятие занимается внедрением современных автоматизированных технологий производства сложной формообразующей оснастки (деталей штампов и пресс-форм). Мы считаем, что в условиях современной экономики жизнеспособными и экономически оправданными оказываются только решения, опирающиеся на комплексный подход к поставленной задаче. Поэтому NC-2000 создавалась как часть технологической цепочки, наилучшим образом связанная со всеми её составляющими, способная функционировать в единой информационной среде гибкого автоматизированного производства.

Отсутствие за последние три года отказов во внедренных нами системах ЧПУ подтвердило правильность выбора базовых технических средств. ●

Авторы — сотрудники НПП «Мо дель»

Телефоны: (8312) 36-4563, 36-8073

Факс: (8312) 36-4563ч

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1049 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1162 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1081 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1336 0 0