В данной статье рассказывается о проекте модернизации фанерного пресса, выполненном с целью обеспечения максимальной эффективности работы технологического оборудования при минимизации затрат на построение системы автоматики. Подробно описаны принципы подбора комплектующих для данного проекта.

Наша фирма «СТАРТ автоматика» занимается проектированием и изготовлением систем управления производственным оборудованием различного назначения, применяемым в деревообрабатывающей, химической, строительной и других отраслях.

В ходе сотрудничества фирмы с предприятиями-производителями оборудования особенно тесные взаимоотношения сложились с компанией «Рэнд», занимающейся проектированием и изготовлением промышленных гидроприводов. Одним из проектов этой компании стала модернизация фанерного пресса П-714Б, которая включала в себя разработку на базе современных комплектующих новой гидравлической станции (гидростанции) и внедрение системы автоматики (системы управления).

Пресс для производства фанеры П-714Б имеет 15 «этажей» (16 плит), между которыми в разомкнутом состоянии пресса загружаются пакеты шпона (рис. 1).

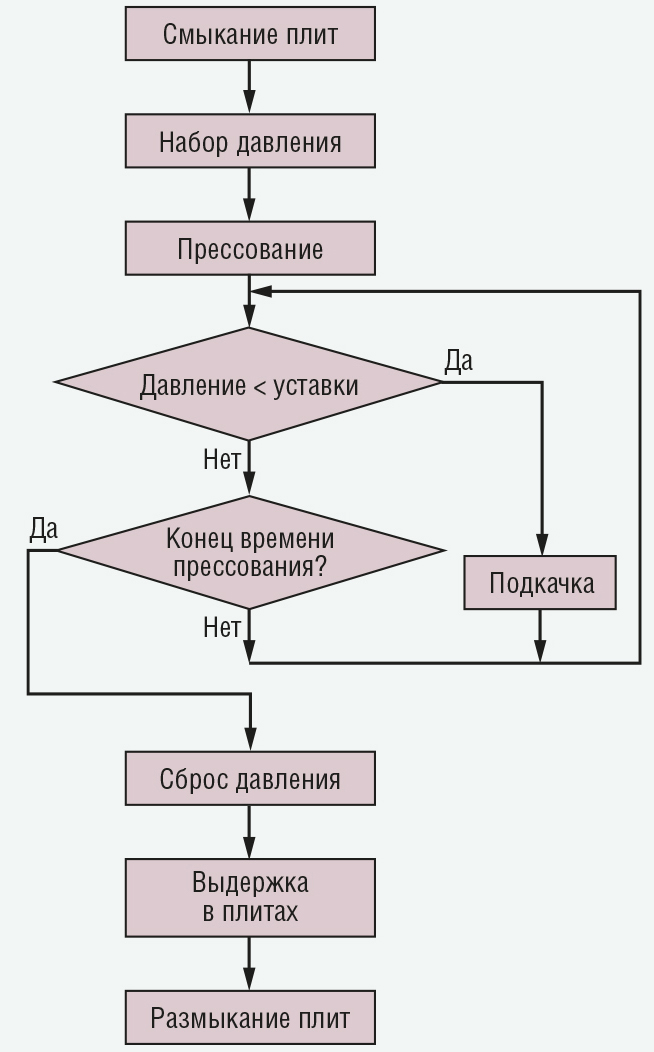

Пакет собирается из промазанных клеем листов шпона, расположенных определённым образом для достижения максимальной прочности листа фанеры. Количество собираемых в пакет листов шпона зависит от толщины производимой фанеры. После закладки пакетов шпона в пресс необходимо как можно быстрее сомкнуть плиты пресса, не допуская затвердевания клея, иначе фанера получится бракованной. Скорость смыкания зависит от характеристик гидроаппаратуры, установленной на гидростанции. Дальнейшая работа идёт по определённому циклу, характеризующемуся такими параметрами, как величина давления и длительность отдельных стадий. За параметры технологического процесса отвечает технолог производства. Общая последовательность операций технологического процесса, представленная для формализации работы системы управления в виде алгоритма, показана на рис. 2.

После окончания цикла прессования плиты размыкаются, и рабочие достают из пресса листы готовой фанеры. Есть различные модификации прессов, некоторые имеют автоматизированную загрузку/выгрузку. Но в данном случае загрузку/выгрузку рабочие осуществляли вручную, и речь шла об автоматизации цик-ла работы самого пресса с элементами автоматики на участках загрузки и выгрузки.

Оригинальная автоматика пресса П-714Б была релейной; длительность стадий цикла задавалась с помощью реле времени, величина давления – несколькими контактными манометрами. В новой гидростанции были воплощены все пожелания заказчика к работе гидросистемы пресса П-714-Б: вместо контактных манометров был установлен датчик давления, имеющий аналоговый выходной сигнал 4...20 мА, уставки времени стали задаваться на панели оператора. Теперь вместо опасного для обслуживающего персонала напряжения 220 В катушки гидрораспределителей управляются сигналами 24 В постоянного тока, что явилось дополнительной мерой электробезопасности, а разъёмы на гидрораспределителях имеют светодиодную индикацию включённого состояния, что очень удобно при проведении пусконаладочных работ и, несомненно, будет оценено ремонтным персоналом в случае возникновения каких-либо неисправностей.

Одной из важнейших задач при проектировании системы управления является обеспечение её конкурентоспособной цены. Так как одним из самых дорогостоящих компонентов системы управления на базе промышленного контроллера является он сам, то прежде всего необходимо подобрать такой контроллер, который обеспечивал бы требуемую функциональность системы, её надёжность в заданных условиях эксплуатации и при этом имел бы минимальную цену. Так как данные требования трудно совместимы, то разработчики часто начинают с поиска бренда, за которым стоит производитель, известный своими надёжными изделиями и широкой номенклатурой продукции, а затем в этой номенклатуре легко находят контроллеры нужного ценового диапазона и требуемой функциональности. Именно таким образом поступили в описываемом проекте, в результате чего был выбран контроллер компании Siemens. На это решение повлияли и субъективные факторы: было известно, что отечественные производители оборудования для изготовления фанеры отдают предпочтение контроллерам компании Siemens, да и в нашей практике случаев отказа этой техники не было. Кроме того, данный бренд хорошо известен и благожелательно воспринимается заказчиком, а что такое, например, VIPA, приходится довольно долго объяснять. Не секрет, что контроллеры VIPA нисколько не уступают контроллерам Siemens, имеют много дополнительных возможностей, не говоря уже о возможностях технологии SPEED7, и при этом отличаются более низкой ценой. Однако имя, раскрученность бренда играют большую и подчас решающую роль, особенно для заказчиков.

Возможности контроллеров Siemens SIMATIC S7-300, а тем более S7-400 для решения задач системы управления прессом были избыточными – такое быстродействие нам было не нужно. А вот контроллер семейства S7-200 подошёл как нельзя кстати.

Хочется сказать немного добрых слов об этом контроллере. Он имеет модули практически для любых целей, их номенклатура не меньше, чем у его более поздних собратьев. Программное обеспечение очень удобно и интуитивно воспринимается любым программистом, имеющим опыт программирования контроллеров других производителей. Лицензионное программное обеспечение стоит недорого, а отдельной программы для панелей оператора не требуется. Большие возможности предоставляет среда для программирования STEP7 MicroWin.

Так как из гидравлической схемы были убраны контактные манометры, а из электрической схемы – реле времени, то возникла потребность в панели оператора, на которой задавались бы уставки времени и давления. Для семейства контроллеров S7-200 компания Siemens предлагает следующий выбор панелей оператора: текстовые панели TD100C, TD200, TD200C, TD400C, панель с графическими возможностями OP73 Mic-ro, сенсорная панель TP177 Micro. Сенсорная панель нам не подходила, так как работать с ней должны были обыкновенные рабочие, а не инженерный или технологический персонал. Панель OP73 Micro в отличие от текстовых панелей имеет возможность работы с графикой, но для её программирования требуется дополнительный программный пакет. Графика нам не нужна, поэтому вполне достаточно текстовой панели. Текстовые панели отличаются количеством строк, отображаемых на экране (от одной до четырёх). Для большинства применений достаточно двух строк, поэтому обычно мы выбираем двухстрочную панель TD200C, которая в отличие от панели TD200 имеет возможность создавать пользовательскую лицевую панель, содержащую до 20 клавиш различного размера. Конфигурация клавиш задаётся в специальной программе Keypad Desig-ner, входящей в состав STEP7 MicroWin. К панели TD-200C прилагаются чистые накладки из полиэстера для распечатки на них вариантов лицевой панели. Накладку с вариантом лицевой панели можно распечатать на любом бытовом лазерном принтере, лучше, конечно, цветном. Дополнительным достоинством данной панели стало то, что питание на неё подаётся через кабель связи панель–контроллер (TD/CPU-кабель). Выявленным неудобством является невозможность одновременной отладки программы в контроллере с подключённой панелью, так как кабель связи программатора с контроллером (PC/PPI или USB/PPI) подключается к тому же разъёму, что и TD/CPU-кабель, из-за чего при подключении одного из них второй приходится выдёргивать. Отмечу, что более поздние модели SIMATIC такого неудобства лишены.

При подборе процессора и дополнительных модулей расширения никаких проблем не возникло, так как выбор их очень большой, что позволяет комбинировать различные варианты. Однако обычно наша фирма ставит модули расширения таким образом, чтобы оставалась возможность подключения дополнительных входных/выходных сигналов, не предусмотренных электрической схемой, так как нередко заказчик в ходе эксплуатации системы высказывает новые пожелания, требующие её расширения, подключения к ней добавочного оборудования и т.п., и только имея запасные входы/выходы это можно сделать без излишних затрат.

Для размещения электрооборудования системы нужно было выбрать шкаф. Кроме того, в данном проекте пресс стоял посередине цеха, и оператору (рабочему) был необходим ещё и удобный пульт. При выборе электротехнического шкафа и пульта обычно не столь много вариантов, как при выборе контроллера. Когда наши требования по конструктивам не могут удовлетворить отечественные производители, мы смотрим на продукцию фирмы Rittal, потому что именно у Rittal имеется широкий спектр электрощитового оборудования, в том числе и разнообразные пульты. Пульт-тумба серии AP (степень защиты IP55) с монтажной панелью внутри из ассортимента продукции этой фирмы позволил разместить не только все необходимые органы управления (которых, кстати сказать, было совсем немного) на откидывающуюся крышку пульта, но и всё остальное электрооборудование вместе с контроллером на монтажную панель. Что у нас вышло, можно посмотреть на рис. 3 и 4.

При выборе таких комплектующих для коммутационной аппаратуры, как автоматические выключатели, магнитные пускатели, тепловые реле, мы обычно останавливаемся на изделиях отечественных производителей. Причина такого подхода часто кроется в их более привлекательной цене и почти всегда – в их большей доступности.

В описываемом проекте нужны были прочные, красивые кнопки, выдерживающие плохое настроение оператора и его тяжёлую руку. К сожалению, таких российских кнопок нам не известно. Зато известна фирма ABB, производящая широкий спектр кнопочных выключателей, переключателей, светосигнальной аппаратуры. Главный недостаток кнопок этой фирмы, так же как и всей её продукции, – это очень высокая цена. С этим приходится мириться ради красоты, эргономичности и качества.

Клеммники – конечно, WAGO. В некоторых проектах мы применяли отечественные клеммники типа БЗ24, но у них есть свои недостатки: во-первых, габариты, которые в условиях большого количества необходимых клеммных соединений и ограниченного объёма шкафа становятся очень критичными, во-вторых, эти клеммники присверливаются, а не монтируются на DIN-рейку.

Помимо пульта-тумбы, по совместительству выполняющей обязанности электротехнического шкафа, в проекте возникла потребность ещё в одном конструктиве – отдельной клеммной коробке для установки на гидростанции. Выбор снова пал на продукцию фирмы Rittal, и опять у неё нашлось требуемое изделие – клеммная коробка марки KL.

А ещё понадобились датчики. В основном мы пользуемся датчиками фирмы «Сенсор». Они относительно недорогие и достаточно устойчивые к разным внешним воздействующим факторам.

Так как рядом с прессом расположены сушилки, немного коптящие и загрязняющие помещение, оптические датчики решено было не использовать, чтобы не было проблем с очисткой их самих и отражателей. А вот индуктивные датчики – это другое дело. Пыльный индуктивный датчик работает не хуже датчика, только что вышедшего с завода-изготовителя. Датчики предназначались для установки на станину пресса с целью выявления момента завершения цикла работы, когда пресс, совершив все необходимые операции по производству фанеры, раскрывается, чтобы рабочие смогли выгрузить из него готовую фанеру и загрузить новые пакеты шпона.

Следует особо отметить, что при выборе оборудования учитывалось его наличие у компаний-дилеров, что, в конечном счёте, благоприятно отразилось на сроках монтажа системы.

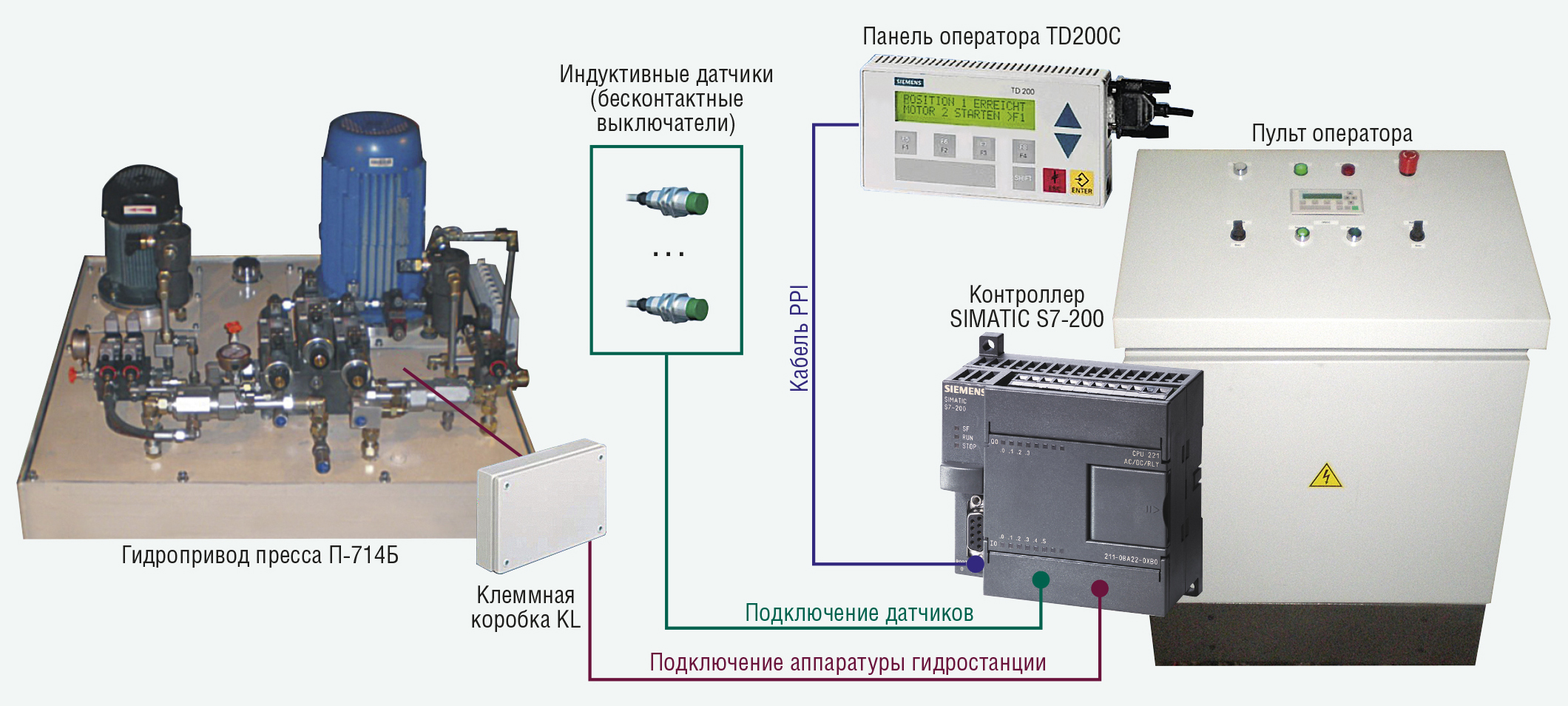

Схема системы управления получилась довольно простой (рис. 5).

Сигналы с кнопочных выключателей и индуктивных датчиков поступают на входные каналы процессорного модуля SIMATIC S7-200 и один дополнительный входной модуль контроллера. Управляющие сигналы 24 В постоянного тока передаются на гидрораспределители и магнитные пускатели с двух восьмиканальных выходных модулей контроллера. Сигналы от оборудования, установленного на гидростанции (датчик давления, гидрораспределители), заводятся в контроллер общим кабелем через клеммную коробку KL. Термопреобразователь сопротивления, используемый для измерения температуры воды, обогревающей плиты пресса, подключается к контроллеру через преобразователь с унифицированным выходом 4...20 мА (на схеме не показан).

Все основные параметры технологического процесса задаются на панели оператора TD200C, которая соединена с процессорным модулем кабелем связи по интерфейсу PPI (Point-to-Point Interface). С помощью панели можно задавать:

максимальное давление прессования;

давление, при котором включается подкачка;

давление выдержки в сомкнутых плитах пресса;

время прессования;

время выдержки в сомкнутых плитах пресса.

Дисплей панели оператора отображает следующую информацию:

сведения о температуре в плитах пресса (сигнал с термопреобразователя сопротивления);

сведения о давлении в цилиндрах (сигнал с датчика давления);

время, оставшееся до окончания цикла прессования;

время, оставшееся до окончания времени выдержки в сомкнутых плитах.

Также панель позволяет включать электродвигатели насосов, установленных на гидростанции, и привод ролика этажерки выгрузки.

Цикл работы контроллера выполняется согласно алгоритму, прописанному в управляющей программе, которая соответствует таблице включений катушек распределителей и гидронасосов из гидравлической принципиальной схемы.

Создание управляющей программы заняло несколько дней. Среда программирования STEP7 MicroWin довольно удобна и содержит необходимые блоки (логические, арифметические, таймеры, счётчики и др.) для решения данной задачи.

Монтаж, подключение гидроаппаратуры и электрооборудования были выполнены специалистами предприятия по прилагаемой технической документации. В пусконаладочных работах с нашей стороны приняли участие только два сотрудника: специалист по гидравлике и специалист, совмещающий навыки электрика и программиста, – этого оказалось достаточно.

Заказчик остался доволен выполненной работой, но ещё больше модернизации пресса обрадовались рабочие: вместо сложной комбинации из клавиш теперь достаточно нажать только одну кнопку, запускающую начало цикла, задание выдержек на панели оператора удобно и понятно, на гидростанции ничего не подтекает и не залипает, контактные манометры настраивать не надо, работу цикла можно проверить по светодиодной индикации на разъёмах гидрораспределителей.

Никаких замечаний по выполненной работе (а проекту скоро будет уже год) не получено. ●

E-mail: startavt@mail.ru

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1021 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1139 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1062 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1265 0 0