Рассмотрены процессы химико-термической обработки металлов, в частности газовой цементации. Применительно к задаче создания автоматической системы управления технологическими процессами газовой цементации описаны методы и средства измерения углеродного потенциала печной атмосферы. Представлены технические средства автоматической системы управления и основные элементы её программного обеспечения. Приведены примеры практической реализации автоматической системы управления технологическими процессами газовой цементации.

Химико-термическая обработка в контролируемых атмосферах деталей машин и механизмов из углеродистых и легированных сталей с целью поверхностного упрочнения получила широкое распространение в промышленности. Она является важнейшей частью технологического процесса изготовления деталей, в результате которого сталь приобретает необходимую твёрдость, прочность и пластичность.

При нагреве деталей в печах металл взаимодействует с атмосферой. Результатами такого взаимодействия являются окисление, ведущее к образованию окалины на поверхности нагреваемого металла, и обезуглероживание – частичное или полное выгорание углерода в поверхностных слоях стали. Окисление приводит к потерям металла в объёмах до 3% массы обрабатываемых деталей, усложняет их обработку, затрудняет получение высокой и равномерной твёрдости. В обезуглероженном слое появляются мягкие пятна и возникают растягивающие напряжения, что снижает прочность, износостойкость и предел выносливости.

При химико-термической обработке поверхность деталей не окисляется, в поверхностных слоях сохраняется заданная концентрация углерода и легирующих элементов, а в изделиях из специальных сплавов в несколько раз сокращается глубина изменённого слоя.

Кроме повышения качества деталей, химико-термическая обработка в контролируемых атмосферах резко изменяет технико-экономические показатели производства в целом. Отсутствие окалины и обезуглероживания на поверхности деталей во время термической обработки способствует получению более точного проката, точных штамповок, точного литья. Это позволяет увеличить производительность труда, снизить трудоёмкость и себестоимость изготовления деталей, сократить расход металла и режущего инструмента.

Технологические процессы химико-термической обработки характеризуются высокой энергоёмкостью и чувствительностью к отклонениям от оптимальных параметров процесса. Поэтому для реализации в полной мере их преимуществ специализированное термическое оборудование должно быть оснащено системой контроля и управления технологическим процессом.

В настоящее время все более или менее крупные производители термического оборудования в России, Западной Европе и США оснащают свои печи автоматическими системами управления. Это могут быть системы, охватывающие весь технологический процесс, начиная от управления загрузкой изделий, контроля всех стадий термообработки и выгрузки обработанных деталей, или более простые системы, контролирующие только параметры печной атмосферы, такие как температура, углеродный или азотный потенциалы.

На большинстве машиностроительных предприятий Белоруссии до сих пор широко используется термическое оборудование времён СССР, которое работает без каких-либо средств автоматического контроля состава печной атмосферы. Это сказывается как на качестве изделий, так и на энергопотреблении оборудования. Для решения данной проблемы в 2000 году в рамках государственной научно-технической программы «Техническая диагностика» было принято задание на разработку информационно-измерительной системы (ИИС) для контроля и управления процессами химико-термической обработки стали. Ставилась задача создания современного, относительно недорогого в мелкосерийном производстве и высокотехнологичного изделия, которое могло бы быть адаптировано к большинству типов термического оборудования машиностроительных предприятий Белоруссии.

Однако практика внедрения ИИС, созданной по заданию программы, показала, что многообразие задач по автоматизации технологических процессов термообработки, возникающих на производствах, очень трудно охватить одним аппаратным комплексом, а адаптация ИИС реально приводила к необходимости создания практически новой разработки.

Таким образом, практика потребовала иного подхода, а именно – создания автоматизированной системы управления технологическим процессом (АСУ ТП) химико-термической обработки, то есть специализированного комплекса программных и технических средств. Принцип построения АСУ должен позволять гибко настраивать систему применительно к условиям решаемой задачи путём незначительного изменения или дополнения состава оборудования и корректировки программного обеспечения. АСУ ТП должна обладать такой важной в данном случае характеристикой, как масштабируемость, то есть она должна одинаково хорошо подходить для автоматизации как одной установки, так и целого участка или всего цеха, причём расширение системы должно происходить без остановки уже работающих под её управлением мощностей. Это не только удешевляет проект в расчёте на единицу оборудования, но и позволяет подобрать современные технические средства и стандартное программное обеспечение для решения практически всех встречающихся на производстве задач по автоматизации технологических процессов химико-термической обработки.

Технологические процессы химико-термической обработки весьма разнообразны, поэтому целесообразно ограничиться описанием только тех из них, с которыми пришлось столкнуться при решении практических задач создания автоматических систем управления:

цементация природным газом в качестве карбюризатора,

генерирование эндотермической атмосферы,

газовая цементация с газообразными карбюризаторами,

газовая цементация с жидкими карбюризаторами.

Химико-термическая обработка вызывает изменение химического состава, структуры и свойств поверхностных слоёв металла. Цель химико-термической обработки – повышение поверхностной твёрдости, износостойкости, предела выносливости, коррозионной стойкости, жаростойкости.

При химико-термической обработке происходит обогащение поверхностных слоёв одним или несколькими элементами-неметаллами. При этом одновременно протекают следующие физико-химические процессы:

разложение молекул с образованием активных атомов диффундирующего элемента (диссоциация);

поглощение активных атомов поверхностью металла (адсорбция);

проникновение атомов, адсорбированных поверхностью, вглубь металла (диффузия).

Диффузия может осуществляться только в том случае, если диффундирующий элемент образует с основным металлом твёрдый раствор или химическое соединение. Скорость диффузии зависит от типа насыщающего элемента, его концентрации на поверхности и температуры процесса. На практике детали нагревают до определённой температуры и выдерживают в среде, содержащей достаточное количество того элемента, которым производится насыщение. В результате образуется диффузионный слой, содержание диффундирующего элемента в котором понижается по мере удаления от поверхности. Глубина диффузионного слоя и концентрация диффундирующего элемента в слое зависят от температуры насыщения, длительности выдержки и концентрации диффундирующего элемента во внешней среде.

К химико-термической обработке относятся процессы насыщения поверхностных слоёв стали углеродом (цементация), азотом (азотирование), углеродом и азотом (цианирование, нитроцементация) и др.

Цементацией называется процесс поверхностного насыщения углеродом для получения требуемого распределения углерода по сечению детали, высокой твёрдости поверхностного слоя при большой прочности сердцевины детали. Толщина цементированного слоя определяется условиями работы деталей и составляет 0,5–1,5 мм. Различают следующие виды цементации:

в твёрдом карбюризаторе,

газовую (с подачей в печь газового или жидкого карбюризатора),

жидкостную (при нагреве в соляной ванне).

Газовая цементация является в настоящее время основным процессом упрочнения поверхности при массовом производстве деталей. При газовой цементации углеводороды являются основными науглероживающими газами, причём главную роль среди них играет метан. Природный газ содержит большое количество метана (77–97%) и является наиболее распространённым карбюризатором для газовой цементации. Для управления величиной углеродного потенциала в печной атмосфере при подаче природного газа в печь необходимо поддерживать определённую концентрацию цементирующего элемента, что ранее достигалось изменением расхода газа. Но этот метод регулирования довольно инерционен и не устраняет риска образования сажи на поверхности деталей. Поэтому основным методом управления при таком способе ввода карбюризатора в настоящее время является подача в печь наряду с природным газом небольшой доли атмосферного воздуха, что позволяет достаточно эффективно управлять уровнем углеродного потенциала.

Природный газ нельзя считать оптимальной цементирующей средой, так как при цементации природным газом всё-таки трудно обеспечить получение высокого качества цементированных деталей в связи с интенсивным саже- и коксообразованием. Поэтому в современном машиностроении в качестве цементирующего газа широко применяют эндотермическую атмосферу (эндогаз). Эндотермическая атмосфера может быть использована почти для всех термических и химико-термических операций, причём состав атмосферы удобно регулировать по точке росы или содержанию СО2. Контролируемая эндотермическая атмосфера образуется в специальных аппаратах (эндогенераторах) при частичном сжигании метана при коэффициенте избытка воздуха a = 0,25 и распаде значительной части метана без доступа воздуха. Путём изменения коэффициента избытка воздуха можно получать атмосферу с требуемым углеродным потенциалом.

Химизм выделения атомарного углерода при цементации в эндогазовой атмосфере сводится к распаду метана и окиси углерода:

СН4 = С + 2Н2, (1)

2СО = СО2 + С. (2)

Процесс цементации протекает в несколько этапов:

диффузия молекул цементирующего газа к поверхности стальных деталей;

адсорбирование аустенитом углеродсодержащих молекул;

диссоциация молекул CO и CH4 при температурах выше верхней критической точки с образованием атомарного углерода;

диффузия атомарного углерода в глубинные слои стали.

Среднюю скорость цементации при температуре 920…950°С обычно принимают в пределах 0,10–0,12 мм/ч.

При газовой цементации используют и жидкий карбюризатор, который подают в рабочее пространство печи. При высокой температуре происходит разложение жидкого карбюризатора, в результате чего образуется цементирующий газ. В качестве жидкого карбюризатора применяют бензол, пиробензол, керосин, синтин и другие углеводороды. Качество карбюризатора характеризуется количеством газа, сажи и кокса, образующихся при цементации, и цементирующей способностью карбюризатора. Сажа и кокс засоряют газопроводы, снижают срок службы нагревательных элементов печей и препятствуют процессу насыщения. Наибольшее количество газа (0,8 л газа из куб. см жидкости) образуется при разложении синтина, затем керосина (0,7 л газа из куб. см жидкости), пиробензола (0,6 л газа из куб. см жидкости) и бензола (0,4 л газа из куб. см жидкости).

Газовая цементация жидкими карбюризаторами производится в шахтных и методических печах. В шахтных печах жидкий карбюризатор подаётся капельницей, а имеющийся вентилятор создаёт движение газового потока, и цементация протекает равномерно. Для уменьшения сажеобразования карбюризатор подают топливным насосом через форсунки в распылённом состоянии. Оптимальный расход синтина составляет 1,6–1,8 л/ч, керосина 1–2 л/ч, пиробензола 1,8–2 л/ч.

Управление процессом газовой цементации предполагает измерение процентного содержания углерода в печной атмосфере. Это может быть осуществлено непосредственным или косвенным способом. При непосредственном измерении уровня углерода в печной атмосфере используется метод фольги. Он основан на том, что содержание углерода в тонкой стальной фольге, помещённой в печь, через некоторое время достигает уровня углерода в печной атмосфере. Метод непригоден для автоматизации, но в силу простоты реализации и достаточной для практических целей точности широко используется для контроля измерений, проводимых косвенным способом.

Современные косвенные методы базируются на измерении в печной атмосфере концентрации какой-либо из пары газов: оксида и диоксида углерода или оксида углерода и кислорода. В первом случае основополагающей является реакция:

2CO ↔ [C] + CO2. (3)

Из условия термодинамического равновесия между содержанием СО2 в печной атмосфере, температурой и содержанием углерода можно получить зависимость активности углерода aС от парциальных давлений оксида углерода РСО, диоксида углерода РСО2 и температуры печной атмосферы Т:

lg aC = lg[РСО/РСО2] + 8817/T – 9,071. (4)

Для метода определения углеродного потенциала по содержанию кислорода в науглероживающей атмосфере основной является реакция:

2СО ↔ 2[С] + О2. (5)

Соответствующее выражение для активности углерода в этом случае имеет вид:

lg aC = lg[РСО/(РО2)0,5] – 5927/T – 4,545. (6)

Активность углерода аC связана с парциальным давлением РС соотношением аС = √РС, а парциальное давление газа при нормальных условиях совпадает с его концентрацией. Из приведённых соотношений следует, что для определения содержания углерода необходимо измерять в первом случае концентрации оксида углерода и диоксида углерода в печной атмосфере и её температуру, а во втором случае – концентрации кислорода и оксида углерода и температуру печной атмосферы.

Для определения концентраций оксида и диоксида углерода в печной атмосфере средства газового анализа предоставляют широкий выбор сенсоров.

В нашем случае был выбран инфракрасный газовый сенсор Gascard II производства компании Edinburgh Instruments Ltd, общий вид которого представлен на рис. 1.

Сенсор выпускается в вариантах для измерения концентраций оксида, диоксида углерода и метана в широком диапазоне значений, обладает высокими метрологическими и эксплуатационными характеристиками, снабжён интерфейсом RS-232.

Возможность реализации метода определения углеродного потенциала по содержанию оксида углерода и кислорода появилась относительно недавно. Это связано с тем, что концентрация кислорода в управляемой атмосфере чрезвычайно мала и составляет 10–19…10–20%. Измерения таких незначительных величин концентрации стали возможными с появлением датчиков кислорода на основе твёрдого электролита. Электролитом может являться, например, стабилизированный оксидом кальция диоксид циркония. При добавлении СаО двухвалентные ионы Са2+ внедряются в узлы кристаллической решётки, где обычно находятся четырёхвалентные ионы Zr4+. Из-за этого получается недостаток положительных зарядов, который компенсируется ионами кислорода (недостающими в кристаллической решётке ионами О2–). С помощью вакансий кислород перемещается в кристаллической решетке, в результате чего возникает ионная проводимость. Измерительные преобразователи из твёрдого электролита могут быть выполнены в виде мембран, фольги, шайб или цилиндров из оксидов циркония, церия и т.д. Внешняя поверхность датчика сообщается с печной атмосферой, а внутренняя – с контрольной газовой средой с известным содержанием кислорода (обычно для этого используется атмосферный воздух). Для измерения температуры к внутренней поверхности датчика подведена термопара. Полезный сигнал снимается с помощью платиновых электродов, нанесённых на внутреннюю и внешнюю поверхности датчика.

Зависимость величины электрического потенциала датчика от величин парциальных давлений кислорода в печи РО2 и в контрольной атмосфере Р*О2 определяется формулой Нернста (температура – в K):

Е = 0,0496Tlg [РО2/Р*О2] [мВ]. (7)

В отличие от метода определения углеродного потенциала по диоксиду и оксиду углерода, где печной газ необходимо отбирать и транспортировать к газоанализаторам, кислородный датчик вводится в печной объём и может располагаться в непосредственной близости от обрабатываемых деталей, что даёт возможность получать в реальном масштабе времени достоверную информацию об уровне углерода на поверхности деталей. К недостаткам датчика можно отнести его чувствительность к перепадам температуры, необходимость периодической очистки от сажи, вертикальное рабочее положение и относительно небольшой срок работы (один-два года).

Выбор технических средств АСУ ТП в нашем случае обусловлен, прежде всего, разнообразием и особенностью технологических процессов, техническими характеристиками средств контроля и управления технологическими процессами, необходимостью унификации оборудования и оптимизации его стоимости.

Составными частями автоматической системы управления могут быть как отдельные системы, так и автоматизированные устройства, связанные в единый комплекс. То есть выбранные технические средства должны одинаково хорошо подходить для автоматизации как одной установки, так и нескольких, причём, возможно, довольно далеко отстоящих друг от друга. При этом автоматическая система управления должна легко расширяться, образуя пространственно-распределённую структуру, в которой для информационной связи должны использоваться стандартные промышленные сети.

Существенным при выборе технических средств АСУ ТП является выбор фирмы-производителя. Сравнительный анализ рынка продукции электронных средств автоматизации показал, что в наибольшей степени требованиям построения автоматической системы управления процессами химико-термической обработки металлов отвечает продукция фирмы Advantech, которая предоставляет широкий ассортимент соответствующего электронного оборудования. При выборе промышленного контроллера этой фирмы обращалось внимание на такие его свойства, как надёжность работы и высокие эксплуатационные характеристики (оборудование должно работать в цеховых условиях), а также удобство программного конфигурирования. С учётом сказанного в качестве основного технического средства для построения унифицированной системы АСУ ТП был выбран свободно программируемый IBM РС совместимый промышленный контроллер ADAM-5510M. Он состоит из двух основных частей: базового блока и модулей ввода-вывода. Базовый блок имеет в своём составе процессорный модуль, преобразователь напряжения, 4-слотовую пассивную объединительную панель, два последовательных коммуникационных порта и порт программирования. Контроллер выполнен на базе микропроцессора 80188 и имеет встроенную операционную систему ROM-DOS, которая совместима с MS-DOS на уровне базовых функций (за исключением BIOS), что обеспечивает возможность исполнения стандартного для IBM PC программного обеспечения или прикладных программ, написанных на языках высокого уровня. Устройство имеет в своём составе флэш-ПЗУ и статическое ОЗУ для хранения прикладной программы, её исполнения и хранения данных. Для хранения прикладных программ отведено 170 кбайт флэш-ПЗУ. Кроме того, для исполнения прикладной программы и пересылки файлов доступно 192 кбайт оперативной памяти. Контроллер допускает подключение до четырёх модулей расширения, варьируемый набор которых из двух десятков единиц обеспечивает гибкость конфигурирования контроллера в зависимости от количества и вида измеряемых или управляемых параметров. Контроллер поддерживает четыре последовательных интерфейса типа RS-232/485, причём один из них гальванически изолирован от цепей питания контроллера.

В основной набор необходимых функций контроллера входит:

ввод-вывод аналоговых параметров,

ввод-вывод дискретных параметров,

первичная обработка информации,

связь с удалённым компьютером по интерфейсу RS-485.

Промышленные контроллеры ADAM-5510M при необходимости объединяются в многоточечную сеть RS-485 за счёт применения шин передачи данных, например промышленной шины PROFIBUS или шин с протоколом Modbus RTU, что позволяет объединить разнесённые контроллеры в единую систему контроля и управления.

В нашем случае, как и в большинстве других, АСУ ТП имеет трёхуровневую модель построения. На нижнем уровне расположена подсистема ввода-вывода, состоящая из аппаратных модулей ввода-вывода. К модулям ввода-вывода могут быть подключены датчики температуры, датчики кислорода, газовые сенсоры. Сигналы от них в цифровой форме по специальной шине передаются в контроллер. Подсистема ввода-вывода работает и в другом направлении. Получив от контроллера по той же шине управляющую команду, подсистема ввода-вывода подаёт сигналы на соответствующие исполнительные механизмы – газовые электроклапаны или газовые контроллеры, которые подключены к подсистеме полевого ввода-вывода.

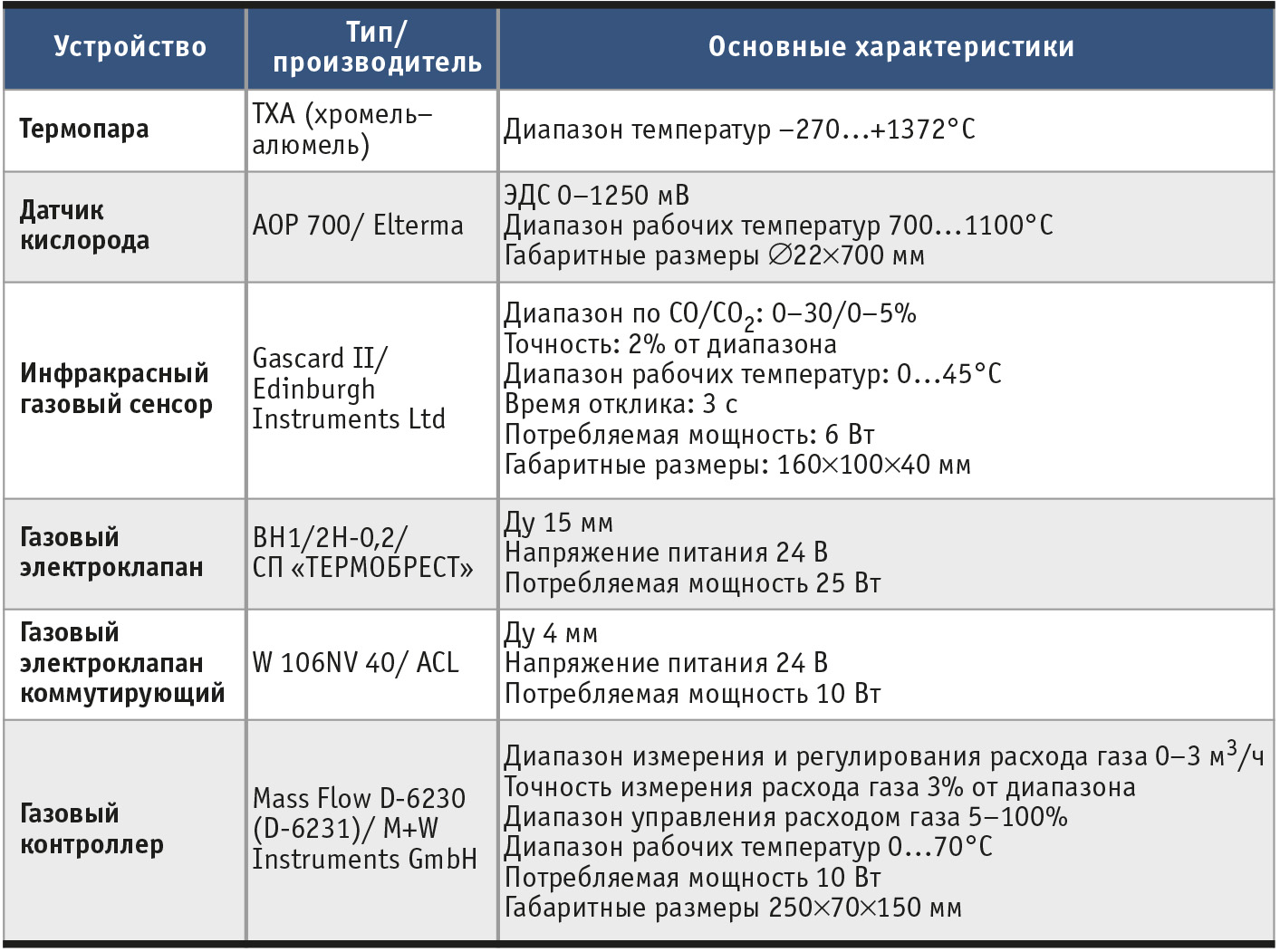

Состав сенсорного и исполнительного оборудования нижнего уровня системы показывает табл. 1.

На среднем уровне – уровне сбора, обработки данных, формирования сигналов управления и связи с нижним и верхним уровнями, находятся промышленные контроллеры. Их задача – обрабатывать поступающую из подсистемы ввода-вывода информацию и выдавать управляющее воздействие на исполнительные устройства. Этот процесс осуществляется в соответствии с заложенными алгоритмами управления и происходит циклически несколько раз в секунду.

Средний уровень включает в себя промышленные контроллеры ADAM-5510M с набором многоканальных модулей ввода-вывода для связи с датчиками и исполнительными устройствами нижнего уровня:

ADAM-5090 – модуль интерфейсов, 4 порта RS-232;

ADAM-5069 – модуль релейного вывода, 8 мощных реле 250 В/ 5 А (НРК);

ADAM-5018 – модуль аналогового ввода, 7 каналов для термопар типа J, K, T, E с компенсацией холодного спая;

ADAM-5017 – модуль аналогового ввода, 8 каналов для сигналов ±150, ±500 мВ, ±1, ±5, ±10 В;

ADAM-5024 – модуль аналогового вывода, 4 канала, выходной диапазон 0…20, 4…20 мА, 0–10 В.

Кроме этого, для обеспечения работы контроллера и модулей ввода-вывода средний уровень включает в себя источник питания фирмы XP Power серии DNR напряжением 24 В и мощностью от 30 до 240 Вт в зависимости от состава оборудования.

Верхний уровень – уровень диспетчерского управления, состоит из персонального компьютера в офисном исполнении. Для связи с объектами среднего уровня по интерфейсу RS-485 компьютер снабжается платой преобразования интерфейсов PCI-1602UP-A2E (Advantech). Как правило, компьютер дублируется панелью оператора фирмы Maple Systems типа BLU300M-002, расположенной на лицевой панели монтажного шкафа, в котором находится промышленный контроллер. Поскольку обычно монтажный шкаф расположен в непосредственной близости от технологического оборудования, такое решение позволяет обслуживающему персоналу оперативно отслеживать текущие показатели технологического процесса и своевременно его корректировать.

Программное обеспечение должно решать задачи сбора данных с датчиков, их обработки по заданному алгоритму и формирования сигналов управления исполнительными устройствами. Помимо этого на него ложится задача формирования пользовательского интерфейса верхнего уровня, который должен включать в себя функции представления получаемой информации в табличной и графической формах, а также архивирования данных. Для решения этих задач были выбраны две системы программирования: ADAMVIEW32 и SCADA-система GeniDAQ. На основе первой системы были разработаны программы работы оборудования среднего уровня, то есть промышленного контроллера ADAM-5510M и его модулей ввода-вывода, а GeniDAQ позволила создать наглядный пользовательский интерфейс, оперативно отражающий ход технологического процесса в графической и табличной формах. Для обеспечения работы панели оператора использовалась фирменная программа BlueLeaf.

Описанный набор оборудования для создания АСУ ТП универсален и является базовым для решения целого ряда задач, связанных с химико-термической обработкой металлов. Рассмотрим несколько примеров практической реализации АСУ ТП на этой основе.

Наиболее распространённый в термообработке процесс цементации происходит в печах с контролируемой атмосферой. Контролируемые атмосферы представляют собой искусственные газовые атмосферы, получаемые в газоприготовительных установках – эндогенераторах путём сжигания природного газа. Основной состав реальной эндотермической атмосферы, полученной из городского газа, может в зависимости от состава газа и технического состояния оборудования изменяться в некоторых пределах: 17,5–25% оксида углерода, 36,5–44% водорода, 0–2% метана, 0–1,5% диоксида углерода, 0,1–2,3% водяных паров. В то же время именно от качества получаемого эндогаза в решающей мере зависит весь последующий технологический процесс термообработки, и поэтому весьма важно поддерживать оптимальный для этого процесса состав эндогаза. Газовым компонентом, к содержанию которого в составе эндогаза технологический процесс термообработки наиболее чувствителен, является диоксид углерода: для того чтобы состав эндогаза был оптимальным, уровень диоксида углерода следует поддерживать в пределах 0,2–0,4%.

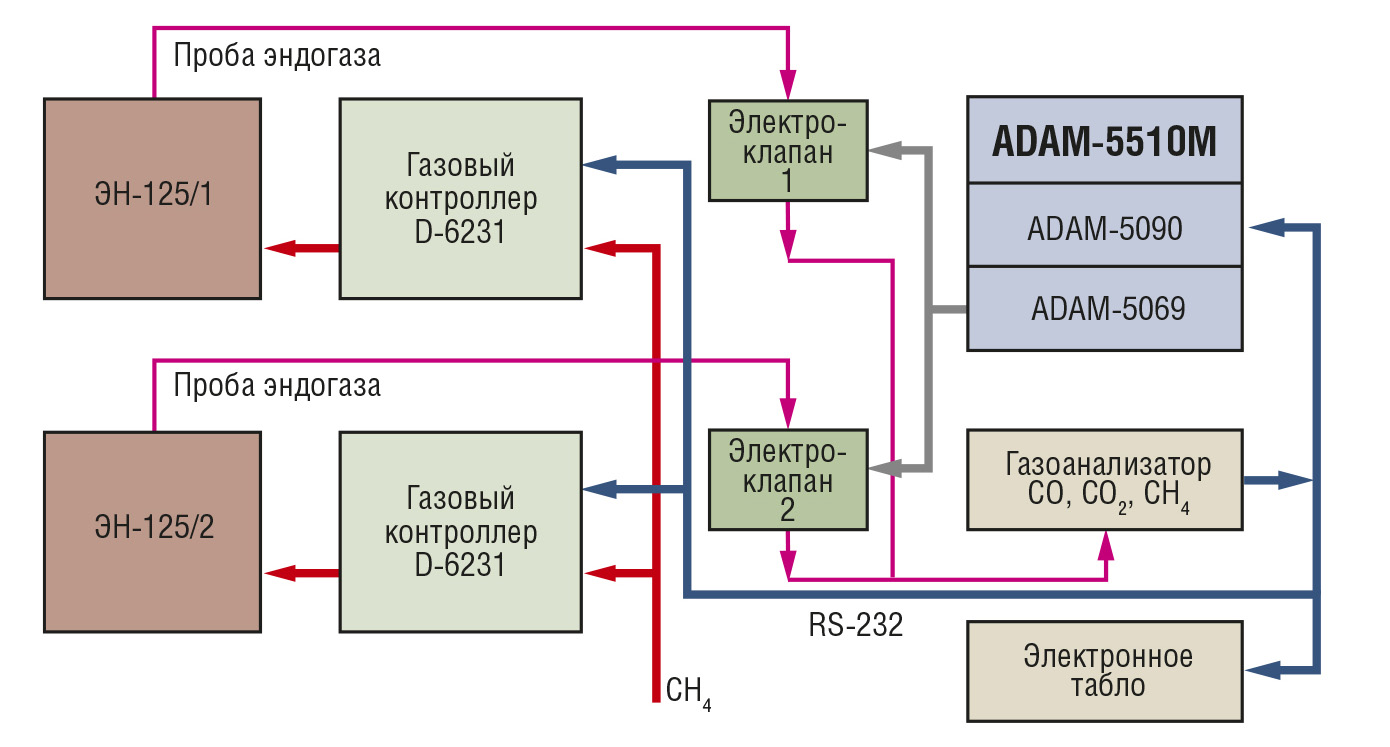

На рис. 2 представлена блок-схема автоматической системы управления эндогенераторами ЭН-125. Система управления охватывает два эндогенератора ЭН-125 и состоит из промышленного контроллера ADAM-5510М с модулями ввода-вывода ADAM-5090 (4 интерфейса RS-232) и ADAM-5069 (8 реле), а также из модуля газоанализатора СО, СО2, СН4 с двумя газовыми электроклапанами, предназначенными для коммутации проб эндогазовой атмосферы. Текущие значения оксида, диоксида углерода и метана отображаются на электронном табло панели шкафа управления (рис. 3).

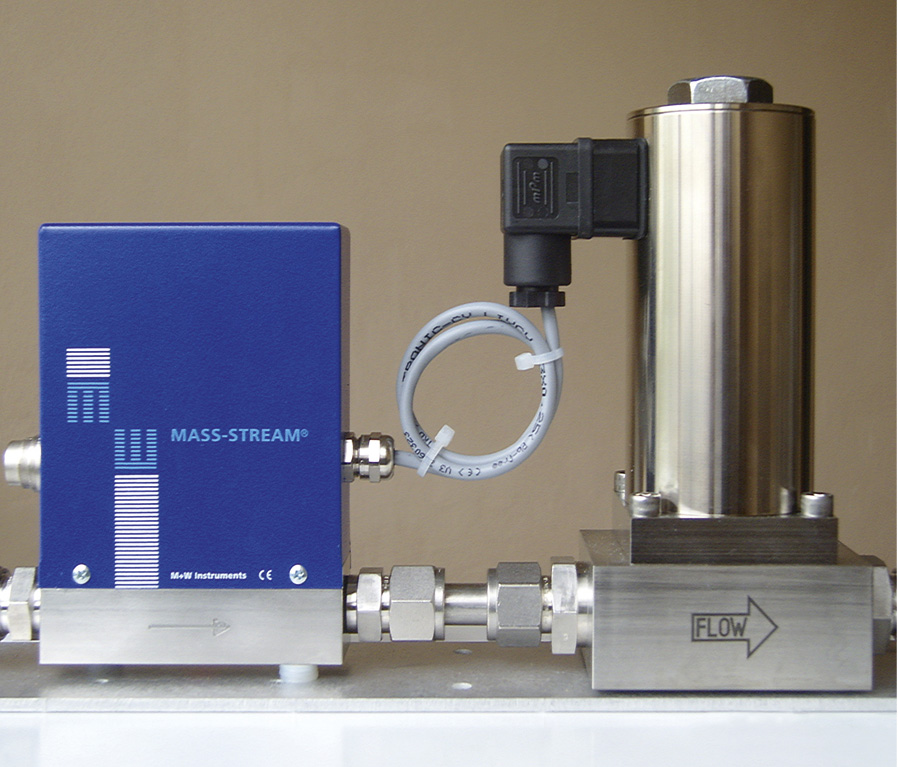

В качестве исполнительных устройств управления расходом природного газа, поступающего в эндогенераторы, используются газовые контроллеры D-6230/6231 (рис. 4).

Система работает следующим образом. Пробы эндогаза от эндогенераторов поочередно поступают через газовые электроклапаны, управляемые релейными сигналами с ADAM-5069, на модуль газоанализатора. По интерфейсу RS-232 значения содержания оксида, диоксида углерода и метана в соответствующем эндогенераторе через модуль ввода-вывода ADAM-5090 поступают на процессор промышленного контроллера, где текущее значение диоксида углерода сравнивается с заданной величиной, а другие два компонента (содержание СО и СН4) рассматриваются как информационные величины, характеризующие качество эндогаза и состояние катализатора эндогенератора соответственно. Программа в промышленном контроллере формирует сигнал управления, который поступает по цифровому каналу на соответствующий газовый контроллер, изменяющий в ту или иную сторону расход природного газа, поступающего на эндогенератор. Система управления позволяет поддерживать заданный уровень диоксида углерода с точностью до ±0,025%.

Рассмотрим автоматическую систему управления газовой цементацией в камерных печах.

Как правило, при цементации в печь подаются эндо- и природный газы с соотношением расходов 10:1. Управление углеродным потенциалом печной атмосферы возможно путём увеличения расхода природного газа, что приводит к увеличению углеродного потенциала, или путём уменьшения расхода природного газа с одновременной подачей воздуха, что приводит к уменьшению углеродного потенциала.

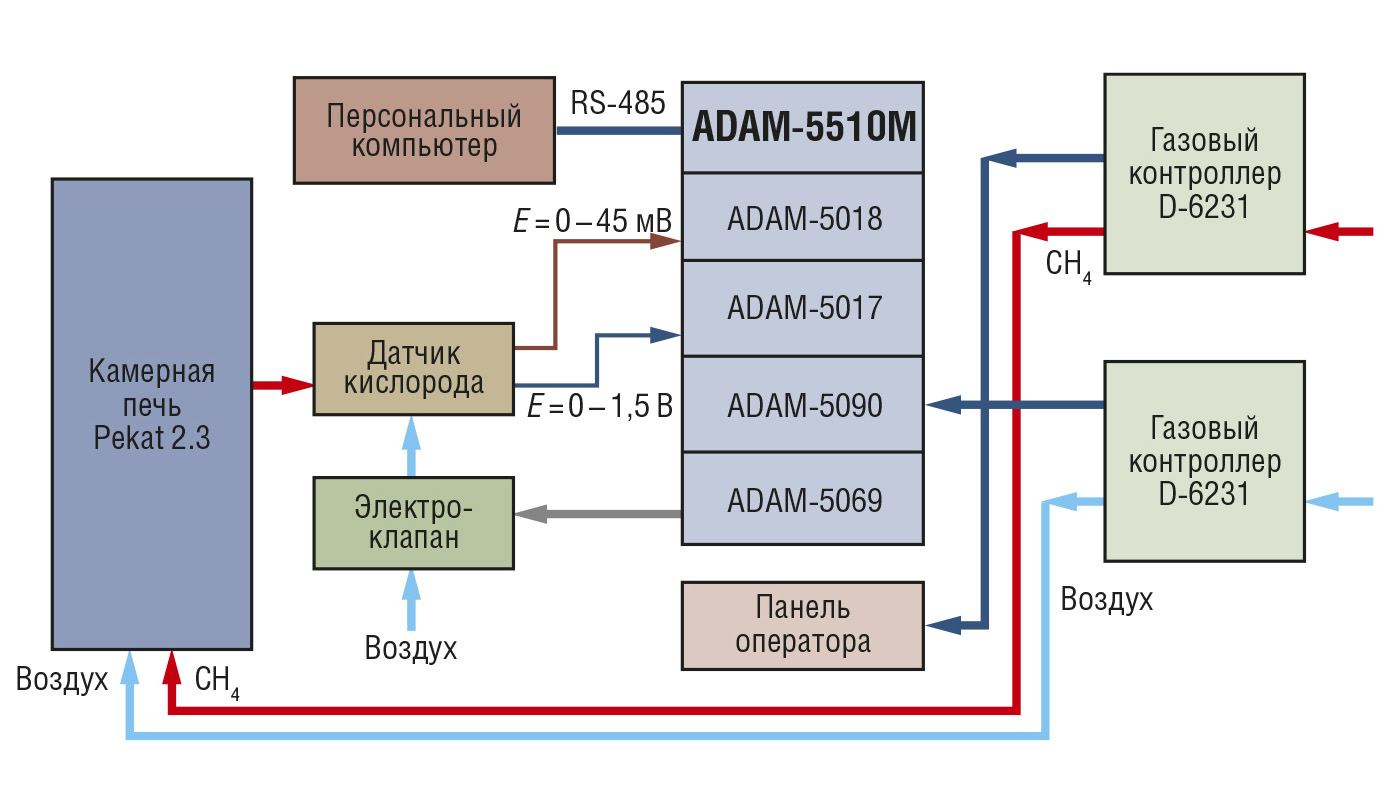

Блок-схема автоматической системы управления газовой цементацией в камерной печи типа Pekat 2.3 приведена на рис. 5.

Система состоит из промышленного контроллера ADAM-5510М с модулями ввода-вывода ADAM-5018 (для подключения термопары датчика кислорода типа К), ADAM-5017 (для ввода аналогового сигнала датчика кислорода), ADAM-5090 (для обмена информацией по интерфейсу RS-232), ADAM-5069 (для релейного управления воздушным электроклапаном). Кроме этого, автоматическая система содержит два газовых контроллера D-6230/ 6231 для управления расходом природного газа и воздуха, датчик кислорода, снабжённый электроклапаном для периодической подачи воздуха с целью очистки от сажи, панель оператора для отображения текущей информации о процессе и удалённый компьютер. Удалённый компьютер снабжён платой PCI-1602UP преобразования интерфейсов RS-485/RS-232. Реализованная на практике система позволяет эффективно управлять уровнем углерода в печной атмосфере с точностью до 0,1% в диапазоне концентраций углерода 0,4–1,5%.

Ещё одна разновидность газовой цементации – цементация с жидким карбюризатором. Для этого процесса используют шахтные печи, в которые подают жидкие углеводороды: керосин, синтин, триэтаноламин и т.д.

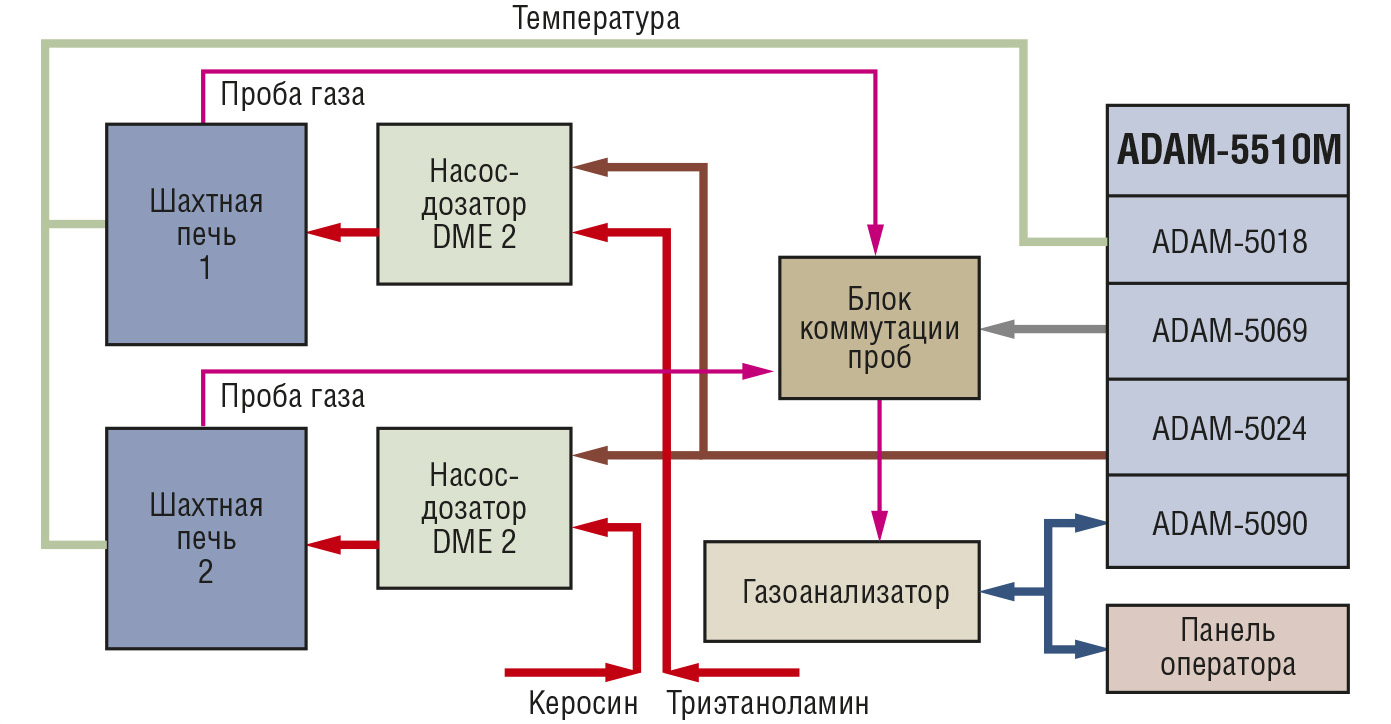

На рис. 6 приводится блок-схема автоматической системы управления двумя шахтными печами для цементации с подачей двух разных жидких карбюризаторов – керосина и триэтаноламина. Для точной подачи жидких углеводородов в печи использовались насосы-дозаторы фирмы Grundfos типа DME 2, позволяющие регулировать расход углеводородов в диапазоне 0–2,5 л/ч с точностью ±1%. Высокое давление жидкости на выходе насоса (18 атм) позволяет использовать для впрыска карбюризатора в печь форсунку. В этой конфигурации промышленный контроллер ADAM-5510M используется с уже описанным ранее набором модулей ввода-вывода, за исключением одного: для управления насосами-дозаторами используется модуль ADAM-5024, поскольку насосы имеют только токовое управление.

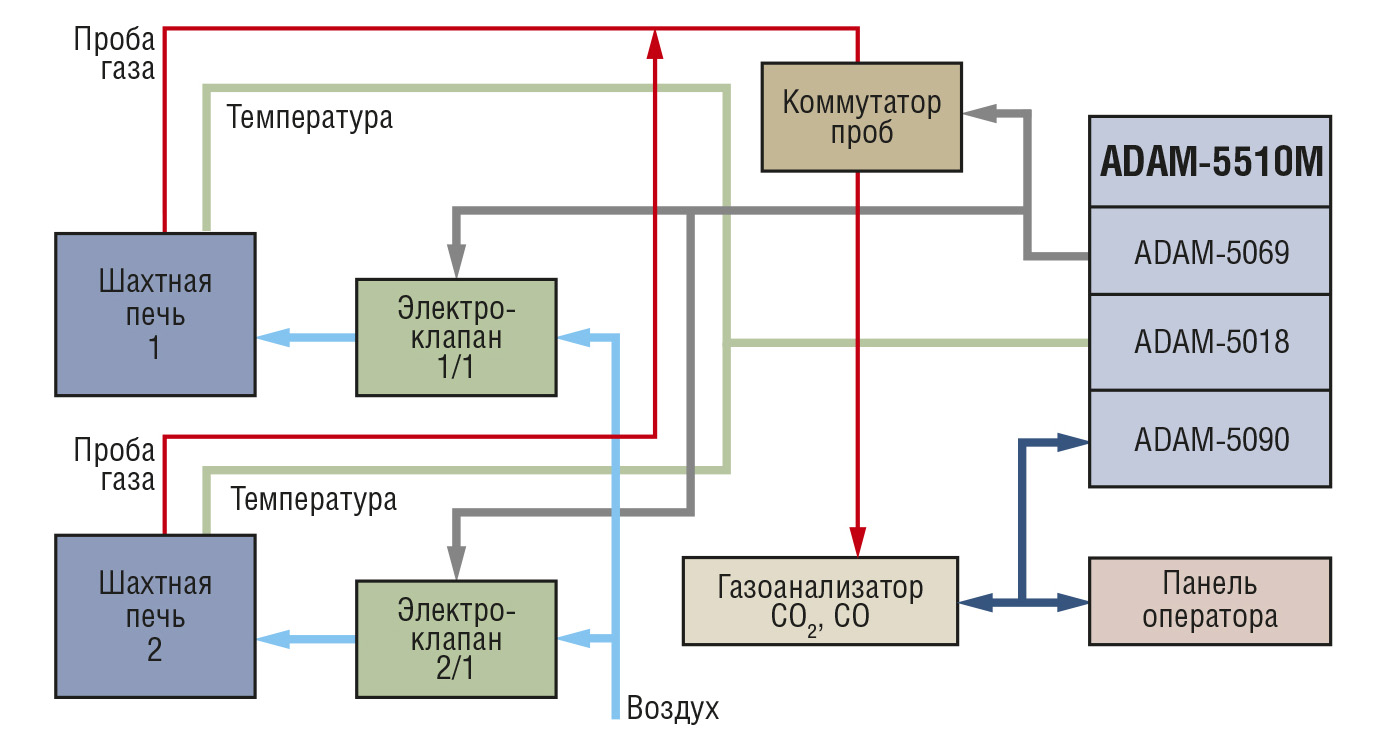

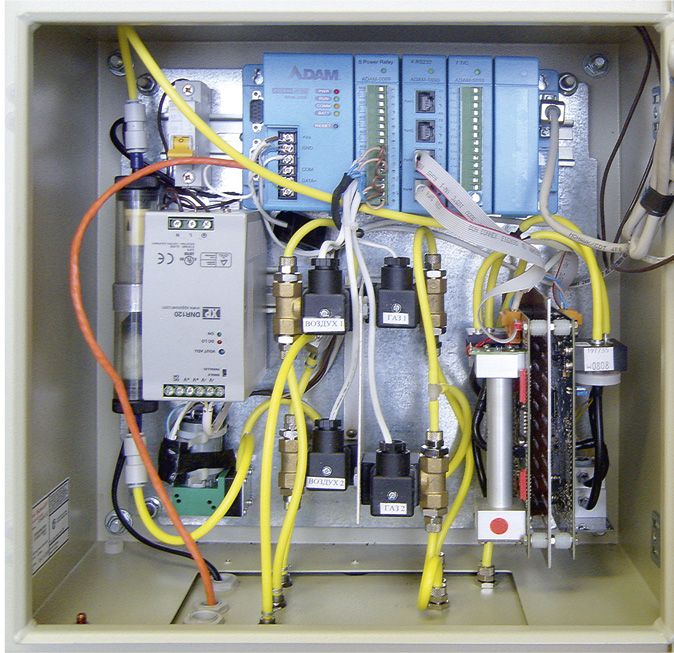

На рис. 7 приведена блок-схема системы управления довольно распространённым технологическим процессом газовой цементации, когда в шахтную печь подаётся только природный газ. На рис. 8 представлен вид шкафа управления такой системой с открытой передней панелью. Уровень углеродного потенциала изменяется путём подачи атмосферного воздуха в печи через электроклапаны, управляемые через модуль ADAM-5069 промышленного контроллера.

Выбранный подход и технические средства автоматизации оказались достаточно эффективными. Разработанные и внедрённые на предприятиях машиностроительного комплекса Республики Белоруссия (Минский завод колёсных тягачей, Минский тракторный завод и др.) автоматические системы управления технологическими процессами химико-термической обработки металлов позволили модернизировать существующее оборудование и значительно повысить качество продукции, а также снизить её энергоёмкость и себестоимость. Опыт эксплуатации таких систем показал, что при относительно небольшой стоимости описанный в статье базовый комплект измерительных, исполнительных устройств и средств автоматизации позволяет создавать весьма надёжные для работы в цеховых условиях системы управления, охватывающие достаточно большой спектр технологий химико-термической обработки металлов. ●

E-mail: vkp@bk.ru

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1066 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1174 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1092 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1359 0 0