В статье описывается создание автоматизированной системы управления стендовыми огневыми испытаниями ракетных двигателей малой тяги. Программно-технический комплекс системы реализован на базе изделий формата MicroPC и программного обеспечения «МАИС-2000». Описываемые решения позволяют повысить качество испытаний на основе применения высоконадёжных технических средств и увеличения точности измерения оценочных параметров. Система внедряется на испытательной базе НИИМаш (г. Нижняя Салда Свердловской области).

С 1981 года Научно-исследовательский институт машиностроения (НИИМаш) – головное предприятие ракетно-космической отрасли России в области разработки и изготовления ракетных двигателей малой тяги (РДМТ) для космических аппаратов. Исследования, разработка и производство РДМТ остаются основной тематикой института и в настоящее время. В НИИМаш разработано более 30 наименований двигателей, прошедших лётную эксплуатацию в составе космических аппаратов (КА) «Салют», «Алмаз», «Мир», модулей дооснащения «Квант», «Кристалл», «Спектр», «Природа», пилотируемых космических кораблей (КК) «Союз-Т», «Союз-ТМ», грузовых КК «Прогресс», «Прогресс-М» и «Прогресс-М1», многоразовой транспортной космической системы «Буран». РДМТ НИИМаш обеспечивают управление орбитальным полётом блоков международной космической станции (функционального грузового блока «Заря», служебного модуля «Звезда» и универсального стыковочного модуля), космических аппаратов типа «Космос», «Янтарь», «Молния» и др., а также разгонных блоков «Бриз» и «Рокот». Всего более 10 тысяч экземпляров РДМТ разработки и изготовления НИИМаш обеспечили успешную эксплуатацию свыше 800 КА с реальным сроком полета от 3 до 15 лет.

Внешний вид двухкомпонентного ракетного двигателя малой тяги РДМТ135М представлен на рис. 1.

Для достижения высоких эксплуатационных характеристик РДМТ особое место при их создании отводится стендовым огневым испытаниям. На современных огневых стендах с максимальной степенью соответствия имитируются условия эксплуатации и реализуются широкие диапазоны требуемых режимов работы РДМТ. Энергетические параметры и тепловое состояние РДМТ при его работе определяются многими факторами, поэтому только экспериментальные исследования в ходе стендовых испытаний позволяют сделать окончательный выбор оптимальных схем и параметров смесеобразования ракетного топлива, конструктивного исполнения узлов и компоновки двигателя в целом.

Для подтверждения работоспособности каждый выпускаемый НИИМаш экземпляр двигателя проходит контрольно-технологические испытания (КТИ) как в непрерывных, так и в импульсных режимах работы. Кроме того, с целью подтверждения работоспособности поставляемых двигателей на требуемый ресурс и для конкретных условий эксплуатации на космических объектах часть двигателей из поставочной партии подвергается контрольно-выборочным испытаниям, а для оценки качества и надёжности двигателей и определения степени соответствия их запасов работоспособности – специальным периодическим испытаниям.

В настоящее время затраты на стендовые наземные испытания товарных партий РДМТ составляют до 45% от суммы всех затрат.

Техническому оснащению испытательной базы в НИИМаш всегда уделялось должное внимание. Однако с начала девяностых годов институт, как и вся космическая отрасль, стал испытывать серьёзнейшие экономические затруднения, но даже в этот период для решения критических и актуальных задач были изысканы возможности и созданы на базе ПК и плат сбора, обработки данных и управления локальные информационно-измерительные системы и АСУ ТП. Первоначально использовались платы ввода-вывода, которые устанавливались непосредственно в ПК.

Опыт эксплуатации таких локальных систем показал высокие информационно-сервисные возможности современных программно-технических комплексов (ПТК) для испытаний ракетной техники. Стало явным и то, что системы на базе офисных ПК и функциональных плат к ним не могут обеспечить комплексную автоматизацию процессов стендовых огневых испытаний. Поэтому к 2001 году в институте были сформулированы основные технические требования для последовательной комплексной автоматизации процессов огневых испытаний РДМТ и начались разработки вариантов её реализации с привлечением специализированных организаций.

Сравнительный анализ технических и эксплуатационных характеристик предлагаемых на рынке страны доступных промышленных ПТК показал, что ни один из них в готовом виде не обеспечивает необходимых функций и не отвечает требованиям, соответствующим АСУ ТП стендовых огневых испытаний РДМТ. В любом случае была необходима модернизация или доработка не только прикладного, но и базового системного программного обеспечения. Это связано со следующими особенностями самих РДМТ и условий их эксплуатации:

они должны работать не только в непрерывных, но и в импульсных режимах, когда необходимый импульс силы, воздействующий на космический аппарат, формируется задаваемым числом последовательных включений двигателя с широтно-импульсной модуляцией (ШИМ), причём в импульсных режимах время включения изменяется от 1,00 до 0,005 с, а время паузы – от 10,00 до 0,005 с;

они обладают весьма значительным ресурсом по числу включений, которых может быть более 100000;

они должны работать при изменении в широких диапазонах значений входных давлений и температур компонентов ракетного топлива (КРТ), так как подача КРТ к ним осуществляется по вытеснительной схеме, то есть только за счёт давления, создаваемого в расходных баках двигательной установки КА;

они должны сохранять работоспособность при относительно широком диапазоне изменения значений параметров электропитания от бортовой сети КА.

Для имитации этих условий с учётом приведённых особенностей АСУ ТП должна обеспечивать формирование комбинированной пусковой циклограммы, включающей импульсные режимы работы, выдавая текущие команды на РДМТ с погрешностью не более 0,1 мс. Общая длительность отдельных комбинированных пусковых циклограмм может составлять до 30 часов. Для оценки текущего испытательного процесса в ходе испытания АСУ ТП осуществляет периодическое измерение, расчёт и отображение оценочных параметров, при этом дискретность измерения параметров быстроменяющихся процессов должна быть не менее 0,5 мс.

Современные РДМТ обладают высокой эффективностью. Температура сгорания КРТ достигает более 2000°С, и поэтому их камеры сгорания изготавливаются из специальных материалов, стойких к высоким температурам, с применением жаропрочных покрытий. При испытаниях особое внимание уделяется оценке их теплового состояния в рабочих и предельных режимах, так как относительно небольшое превышение допустимой температуры нарушает жаропрочное покрытие камеры сгорания, что резко сокращает жизненный ресурс таких «горячих» двигателей.

В целях экономии средств в НИИМаш отработана технология, когда на одном огневом стенде проводятся испытания до трёх РДМТ одновременно.

Далее приведены функции, выполнение которых должна обеспечивать АСУ ТП.

В итоге всестороннего анализа технических требований и с учётом объёмов и порядка выделяемого финансирования, ранее сложившихся связей, территориального расположения института было принято решение о применении контроллеров MicroPC и программного обеспечения «МАИС».

В качестве проектной организации было выбрано ОАО НПО «Уралпроектавтоматика» (г. Екатеринбург), имеющее опыт разработки и внедрения АСУ ТП стендовых огневых испытаний жидкостных ракетных двигателей (ЖРД) в НИИМаш и на других предприятиях ракетно-космической отрасли России.

Разработчиком ПТК было выбрано ЗАО НТЦ «Лидер» (г. Озерск Челябинской области).

На начальном этапе было разработано согласованное подробное техническое задание «Автоматизированная система управления технологическими процессами испытания ракетных двигателей малой тяги на стендах НИК101».

Этим заданием предусматривалось, что АСУ ТП должна заменить:

морально и физически устаревшую информационно-измерительную систему на базе ЭВМ СМ1634 и СОО-2;

самопишущие приборы типа КСП, КСМ;

светолучевые осциллографы, используемые для регистрации быстропротекающих процессов;

аппаратуру дистанционного управления агрегатами стенда с кодовым уплотнением;

систему автоматического программно-временного управления пусковыми циклами на базе ПК;

электронные блоки регулирования давления и температуры в стендовых магистралях подачи КРТ.

Так как испытательные стенды ракетных двигателей характеризуются взрывопожароопасностью и токсичностью используемых рабочих тел, то выбор технических средств и разработка схем соединений АСУ ТП проводились с выполнением соответствующих требований и правил безопасности. С внедрением АСУ ТП на стендах НИИМаш намечена поэтапная замена используемых сейчас морально устаревших датчиков на современные, с лучшими эксплуатационными характеристиками. Так, для измерения оценочных параметров давления проектом выбраны датчики фирмы Aplisens, а для измерения расходов КРТ – кориолисовый расходомер фирмы «Метран». Поэтому АСУ ТП обеспечивает приём и обработку сигналов как вновь внедряемых датчиков с выходами типа 4...20 мА и ±5 В, так и пока используемых вибрационно-частотных типа ПДВИ и потенциометрических типа МД, ДТ и т.д. Для обеспечения помехоустойчивости системы каналы входа-выхода ПТК гальванически развязаны от периферийных приборов и устройств.

Специфические требования, предъявляемые к системе управления стендовыми огневыми испытаниями РДМТ, не позволили использовать какое-либо стандартное программное обеспечение. Это явилось одной из главных причин того, что заказчик выбрал в качестве разработчика ПТК фирму НТЦ «Лидер», имеющую собственные программные разработки и большой опыт их адаптации для реализации нестандартных требований.

ЗАО НТЦ «Лидер» произвёл существенную корректировку своего базового программного обеспечения. Разработчики не стали «вручную дописывать» специфичные функции системы, а пошли по более радикальному пути – по пути корректировки базового программного обеспечения и включения новых функций и возможностей в систему «МАИС-2000». В результате новая версия системы «МАИС-2000» позволяет производить архивирование быстроменяющихся параметров в темпе опроса с дискретностью до 0,5 мс (дискретность для каждого параметра может назначаться отдельно), причём регистрация может включаться по событию или команде извне (например, по команде о начале испытаний) либо производиться постоянно с сохранением фиксированного количества измерений (реализация функции «регистратор аварийных событий»). Последующий анализ архивных данных как для быстроменяющихся параметров, так и для прочих технологических параметров производится одной и той же программной утилитой.

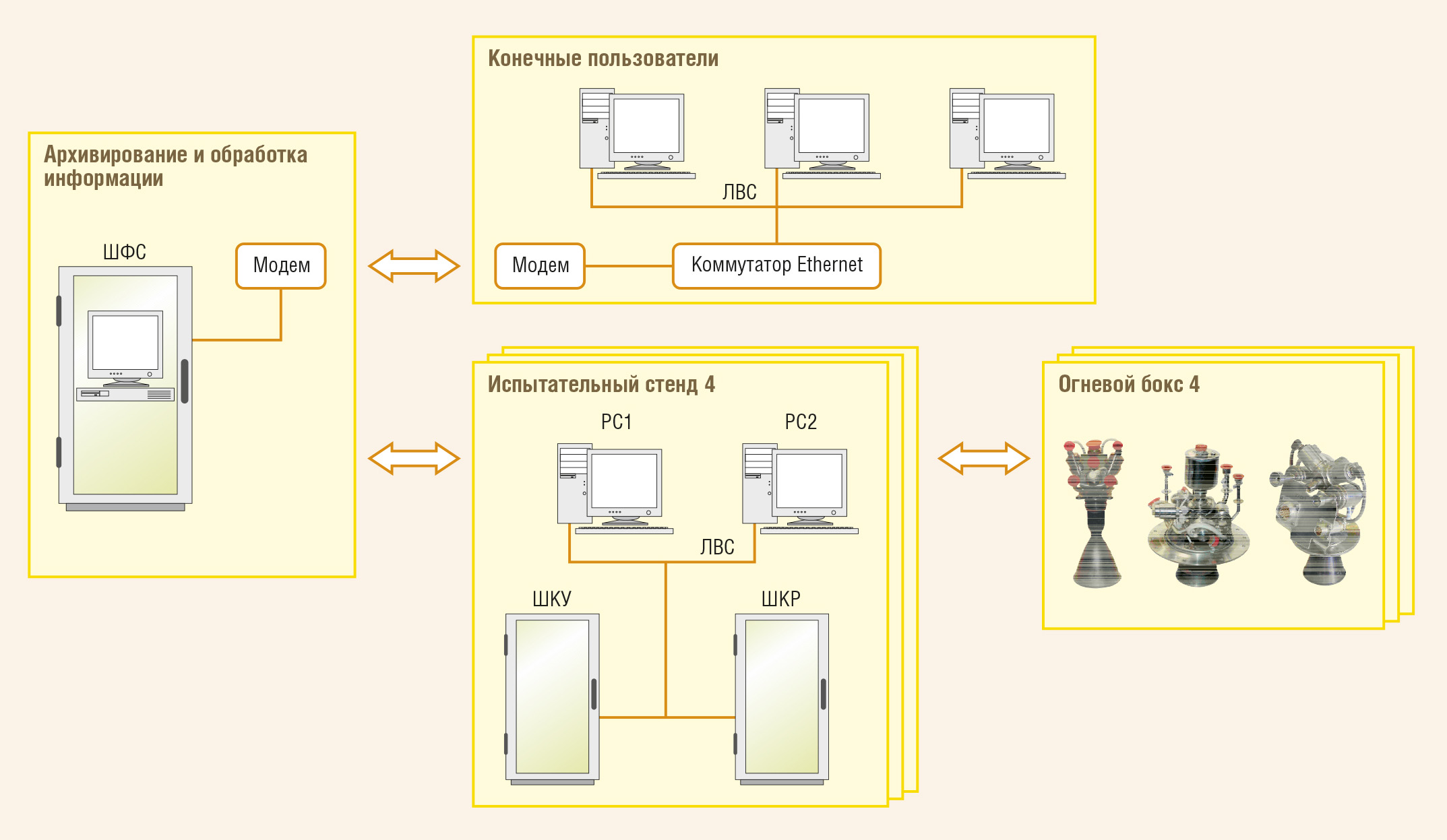

Структурная схема АСУ ТП стендовых огневых испытаний ракетных двигателей малой тяги представлена на рис. 2.

Условные обозначения:

ЛВС — локальная вычислительная сеть; РС — рабочая станция; ШКР — шкаф контроллера регистрирующего; ШКУ — шкаф контроллера управляющего; ШФС — шкаф файлового сервера.

Основные функции по сбору, первичной обработке информации и управлению испытаниями выполняются на уровне локальных контроллеров. Для каждого испытательного стенда в системе имеется два контроллера, структура которых определяется выполняемыми функциями:

локальный контроллер подсистемы сбора и обработки измерительных данных и управления двигателями – шкаф контроллера регистрирующего (ШКР);

локальный контроллер подсистемы управления давлением, температурой и исполнительными механизмами – шкаф контроллера управляющего (ШКУ).

Рабочие станции АСУ ТП располагаются в помещении пультовой, на них реализуются функции представления и архивирования технологической информации, выдачи команд для дистанционного и программного управления стендовыми агрегатами и испытываемыми двигателями, а также функции по сопровождению программного и информационного обеспечения. На рабочих станциях также производится расчёт оценочных параметров РДМТ и формируются отчёты по результатам испытаний.

Шкаф файлового сервера (ШФС) установлен также в помещении пультовой. В файловом сервере накапливается архивная информация со всего испытательного комплекса, располагаются базы данных информационного обеспечения для всех систем и журналы системных событий. В шкафу ШФС размещается и активное сетевое оборудование локальной вычислительной сети технологической зоны.

Удалённый доступ к технологической информации с рабочих станций, расположенных в отдельном здании вне технологической зоны, реализован с помощью DSL-модемов по выделенной телефонной паре, проложенной в пешеходно-кабельной галерее.

С учётом жёстких условий эксплуатации локальные контроллеры смонтированы в шкафах со степенью защиты IP55 фирмы Schroff. Внешний вид ШКР показан на рис. 3, справа от него расположен ШФС.

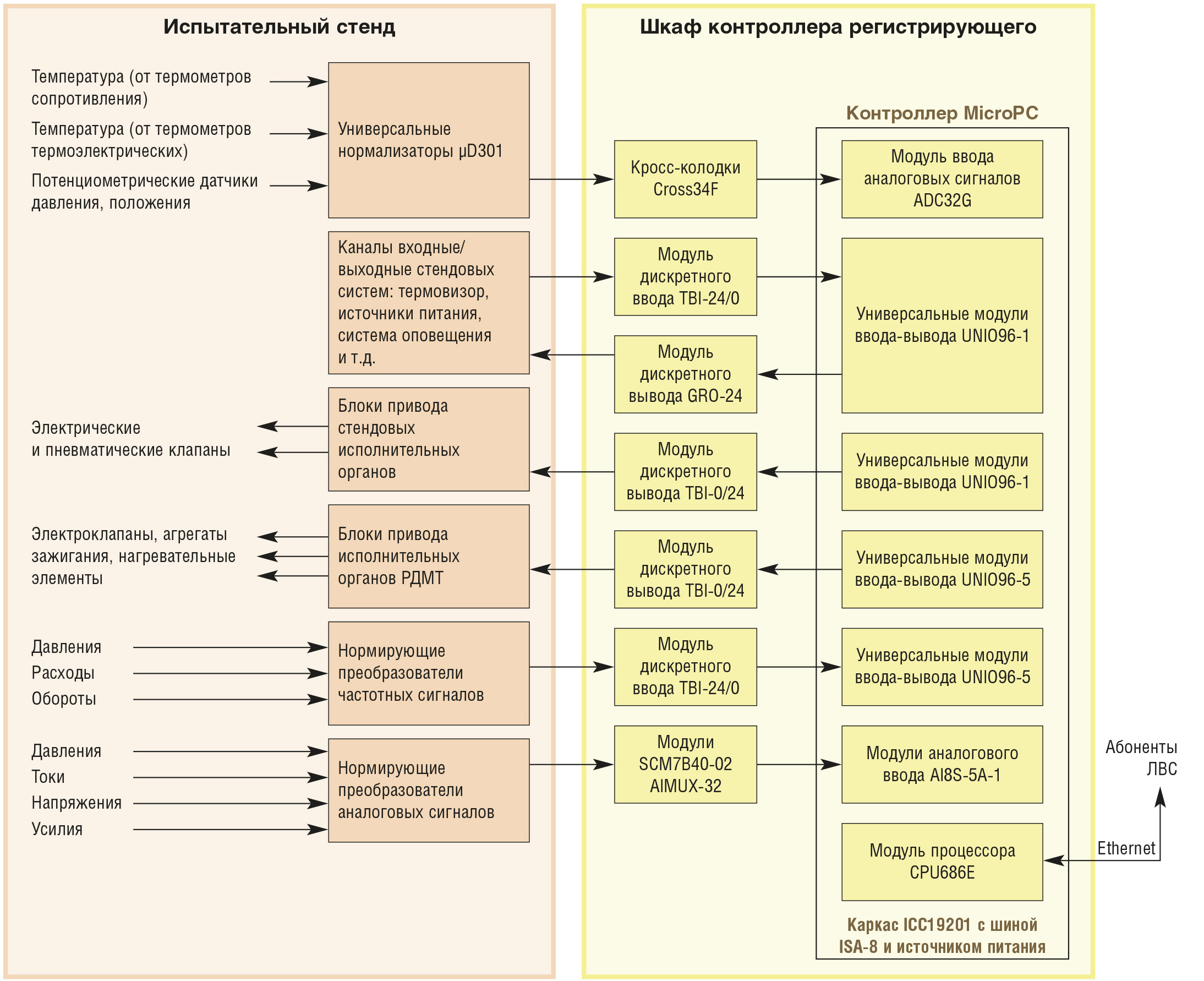

Контроллер регистрирующий выполнен из изделий формата MicroPC. В нём использованы модули фирмы Fastwel: процессорная плата CPU686E, универсальные модули ввода-вывода UNIO96-1 и UNIO96-5, модули ввода аналоговых сигналов AI8S-5A-1 (для обслуживания быстроменяющихся параметров) и модули ввода аналоговых сигналов ADC32G фирмы «Риус». Модули MicroPC размещены в 12-слотовом каркасе ICC19201 (Fastwel) с шиной ISA-8 и источником питания Octagon Systems 5105.

Для автоматического переключения измерительных каналов при смене на стенде рабочего места установки двигателя применяются мультиплексоры аналоговых сигналов AIMUX-32C-2 (Fastwel). В целях гальванического разделения входных аналоговых сигналов, поступающих в контроллер, а также для преобразования сигналов 0...100 мВ к нормированному виду используются модули SCM7B40-02 фирмы Dataforth. Гальваническую изоляцию каналов дискретного ввода-вывода обеспечивают платы TBI-24/0 и TBI-0/24 (Fastwel). Для гальванической развязки выходных дискретных сигналов уровня TTL применены модули GRO-24 НТЦ «Лидер». Кроссовая часть выполнена на клеммах WAGO. Для измерения температур и сигналов потенциометрических датчиков используются универсальные искробезопасные нормализаторы µD301 фирмы Pepperl+Fuchs Elcon, смонтированные на отдельной панели.

Структурная схема локального контроллера подсистемы сбора и обработки измерительных данных и управления двигателями (контроллера регистрирующего) представлена на рис. 4. Здесь дополнительно показана схема связей контроллера регистрирующего с устройствами испытательного стенда.

Контроллер подсистемы управления давлением, температурой и исполнительными механизмами (контроллер управляющий) выполнен на базе этих же технических и программных средств.

В ШФС смонтирован сетевой коммутатор, к портам которого подключены все абоненты локальной вычислительной сети (ЛВС) на базе Ethernet. Абонентами ЛВС являются контроллеры, рабочие станции и файловый сервер. С помощью DSL-модемов и выделенной линии сеть испытательного комплекса соединяется с сегментом, расположенным в административном здании.

В конце 2004 года в НИИМаш был проведён цикл экспериментов по оценке работы каналов измерения и регистрации физических параметров, а также каналов дистанционного ручного и автоматического программно-временного управления АСУ ТП в реальных условиях.

Для этого технические средства автоматизированной системы были смонтированы и подключены на стенде испытательного комплекса института. Внешний вид пультовой, откуда производится управление процессами подготовки и проведения огневых испытаний РДМТ и где размещается основная аппаратура АСУ ТП, приведён на рис. 5.

В системе была установлена новая версия программы «МАИС-2000» и создано необходимое информационное обеспечение для подготовки и проведения испытаний РДМТ. В дополнение к штатным датчикам измерение оценочных параметров давления осуществлялось интеллектуальными измерительными преобразователями давления APC-2000 фирмы Aplisens. Температура измерялась штатными датчиками с универсальными преобразователями µD301.

На первом этапе были проведены автономные исследования работы каналов измерения физических параметров. К каналам подключались стендовые датчики, и на рабочих станциях наблюдались их исходные и калибровочные сигналы. Для каналов измерения давления непосредственно на датчики ступенчато подавались уровни калибровочных давлений, для остальных каналов сигналы задавались имитаторами. Затем проводились проверки работы АСУ ТП по формированию автоматических циклограмм управления для импульсных и непрерывных режимов работы РДМТ. При этом вместо двигателя использовался его электрический имитатор, а для последующего анализа работы системы проводилось архивирование (регистрация) необходимых данных.

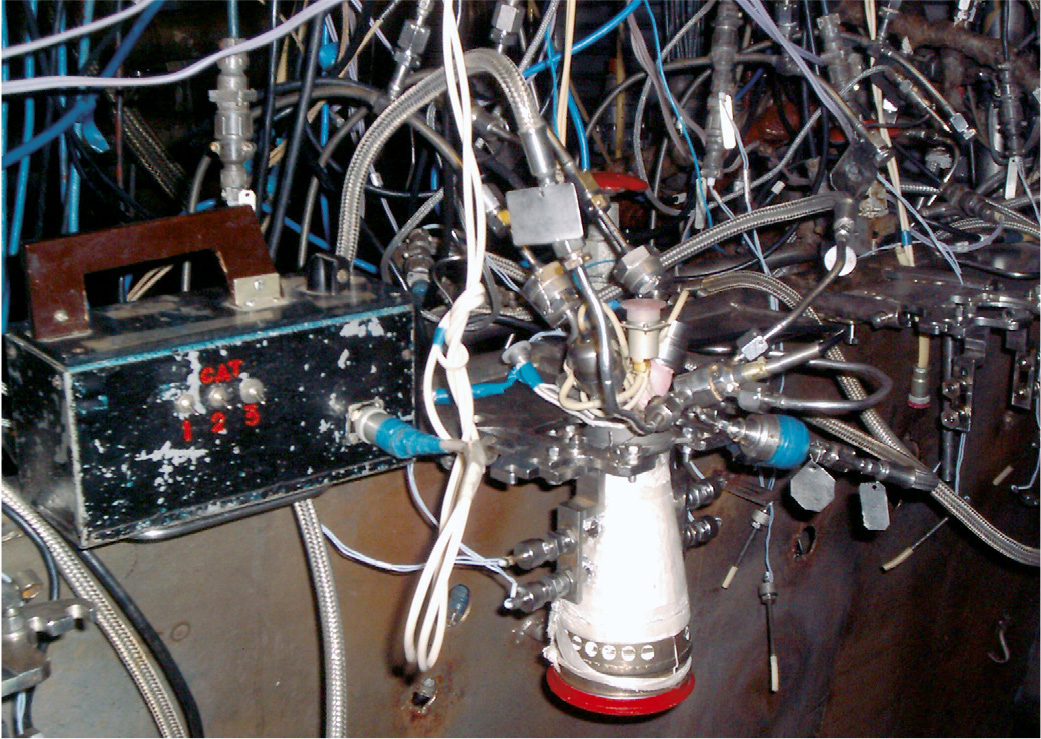

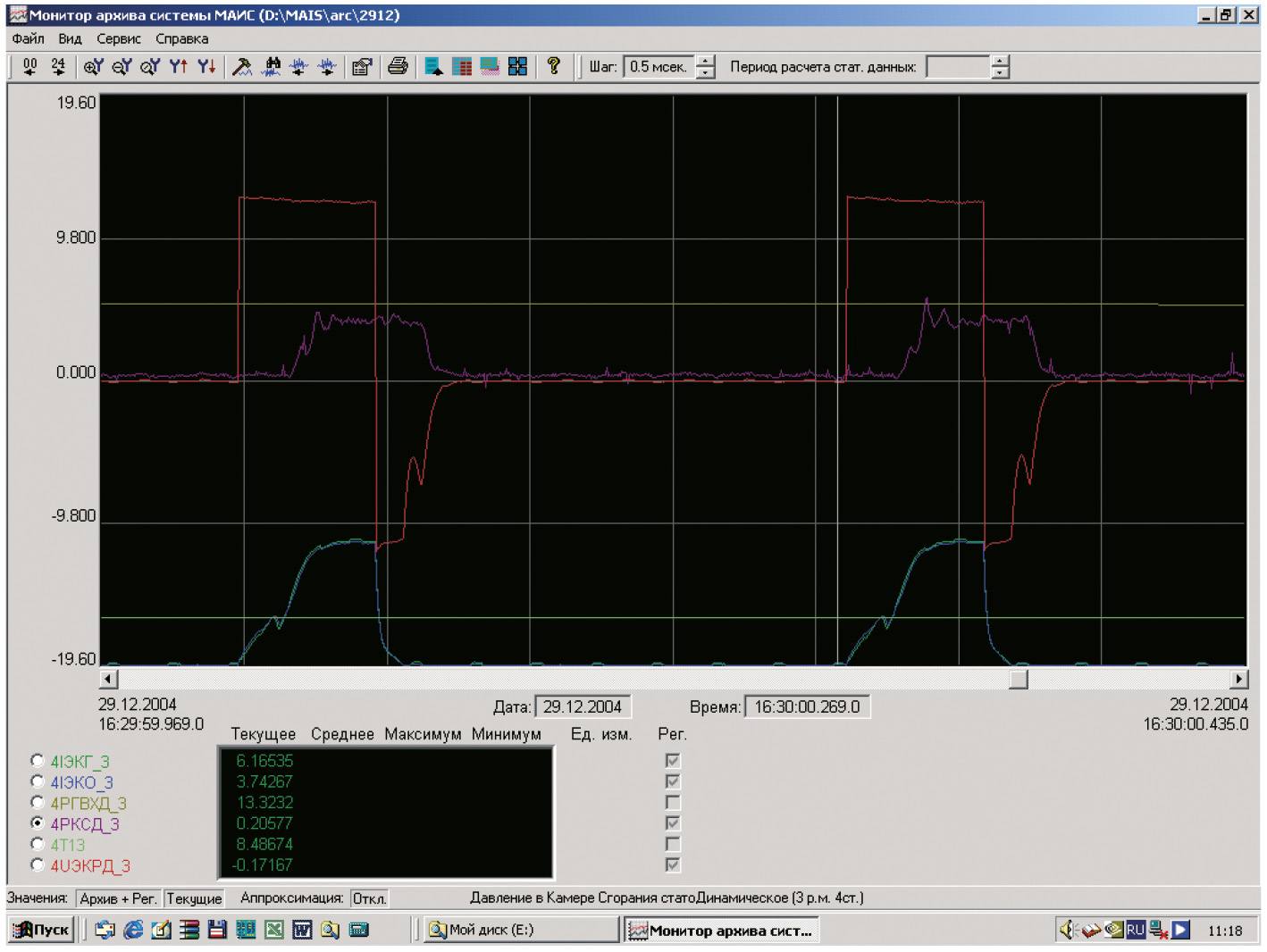

В конце этого цикла работ были проведены два огневых испытания. Технологический двигатель РДМТ135М, установленный на рабочем месте стенда, обвязанный трубопроводами, технологическими датчиками и кабельными жгутами, показан на рис. 6. Измерительная информация при испытаниях архивировалась ПТК и частично дублировалась регистрацией на СМ1634 и светолучевых осциллографах. Один из фрагментов полученных графиков с оценочными параметрами импульсного режима работы двигателя РДМТ135М на огневом испытании приведён на рис. 7. На экранной форме представлены следующие параметры двигателя:

напряжение на обмотках электроклапанов — 4UЭКРД_3;

электрические токи в обмотках электроклапанов – 4IЭКГ_3 и 4IЭКО_3;

давление в камере сгорания – 4РКСД_3;

давление горючего на входе – 4РГВХД_3;

температура – 4Т13.

Временные графики изменения указанных параметров соответствуют управляющим командам выполняемой циклограммы импульсного режима КТИ, где время включения РДМТ составляет 50 мс, а время паузы между включениями – 160 мс. Значения и взаимные соотношения физических параметров в переходные и установившиеся периоды соответствуют условиям испытания двигателя РДМТ135М и полностью совпадают с данными, полученными ранее на испытаниях этого же двигателя при регистрации параметров на светолучевых осциллографах.

При проведении экспериментальной оценки амплитудно-частотных характеристик измерительных каналов быстроменяющихся параметров на входных сигналах от реальных источников было выявлено наличие нежелательных электрических паразитных наводок. Детальные исследования показали, что причиной этих наводок являются цепи электропитания стендовых агрегатов от преобразователей ВАКС с напряжением постоянного тока 27 В. Проектом по модернизации вторичного электропитания стендовых систем, выполненным ОАО «НПО Уралпроектавтоматика» в 2005 году, предусмотрено применить вместо преобразователей ВАКС современные источники вторичного электропитания, что позволит ликвидировать основную причину наводок в измерительных цепях стендовых систем. Окончательный анализ результатов экспериментальных исследований работы ПТК в реальных условиях подтвердил реализуемость требований ТЗ по автоматизированному управлению огневыми испытаниями ракетных двигателей малой тяги.

С внедрением представленной АСУ ТП в НИИМаш обеспечивается качественное повышение уровня автоматизации основных технологических процессов подготовки и проведения стендовых огневых испытаний РДМТ. При этом существенно повышаются надёжность технических средств и точность измерения оценочных параметров. На испытательном комплексе будет возможно:

исключить использование первичных бумажных носителей (осциллограмм, термограмм) и связанные с ними ручные операции на этапах подготовки, проведения испытания, обработки данных и хранения;

исключить длинные (до 300 метров) кабельные жгуты медных проводов, которые используются сейчас для передачи сигналов от стендовых датчиков и вторичных преобразователей на расположенные в отдельном «чистом» сооружении регистраторы и ЭВМ, что позволит снять проблемы, связанные с наличием в этих магистральных кабельных линиях значительных электрических ёмкостей и перекрёстных наводок;

исключить применяемое сейчас ручное переключение сигналов измерительных каналов по направлениям типа «рабочее место №_, стенд №_ > регистратор №_, ЭВМ №_»;

использовать в технологических системах испытательных стендов современные общепромышленные датчики взамен морально устаревших и специальных, которые применяются в настоящее время;

сократить количество обслуживающего персонала;

существенно уменьшить общие затраты на проведение стендовых наземных испытаний РДМТ;

использовать данные результатов огневых испытаний в электронных базах для информационного сопровождении всего жизненного цикла создания и эксплуатации РДМТ.

В настоящее время на испытательной базе ведутся работы по этапному внедрению технических, программных и информационных средств АСУ ТП для трёх испытательных стендов с интеграцией их в общую систему управления испытательным комплексом. Сложившуюся кооперацию и полученный опыт предполагается использовать для дальнейшего развития информационных технологий в части автоматизации технологических процессов опытного производства, общеинженерных и вспомогательных систем производственной и испытательной базы НИИМаш. ●

Авторы — сотрудники ФГУП НИИ машиностроения,

телефон: (34345) 36536, факс: (34345) 31703,

ОАО НПО «Уралпроектавтоматика»,

телефон/факс: (343) 374-4083,

ЗАО НТЦ «Лидер»,

телефон: (35130) 23906, факс: (35130) 28825

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1058 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1168 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1086 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1352 0 0