Для практической реализации концепции Индустрии 4.0 требуется обкатка множества технических и технологических решений. Компания Pepperl+Fuchs развивает направление, названное Sensorik 4.0. Эта инициатива по созданию умных решений для автоматизации уже приносит свои плоды. В статье рассказывается о двух новых проектах компании.

Для практической реализации проектов Sensorik 4.0 фирма Pepperl+Fuchs основала дочернюю компанию Neoception GmbH. Эта компания занимается как технической поддержкой клиентов Pepperl+Fuchs, так и разработками решений в области промышленной автоматизации, предполагающих совершенно новые бизнес-модели. Объёмы данных, собираемых различными промышленными датчиками, растут как снежный ком. Но как воспользоваться всеми этими данными? Как обеспечить новое качество управляемости и эффективности производств? Компания Neoception стала ключевым партнёром в области цифровых услуг для многих заказчиков Pepperl+Fuchs.

Канбан (kanban) – термин, пришедший к нам из Японии. В переводе с японского канбан означает систему организации производства и логистики, позволяющую реализовать принцип «точно в срок». В качестве её прототипа был взят процесс динамического пополнения полок в супермаркетах. Канбан-системы незаменимы на производственных предприятиях и дают множество преимуществ. Однако ручные рабочие процессы могут вносить в слаженную цепочку ошибки, а следовательно, низкий уровень цифровизации означает наличие возможностей для совершенствования. Компании Bosch Connected Industry (BCI), Pepperl+Fuchs и Neoception объединились для разработки комплексного решения, которое адаптирует стойки канбан для Индустрии 4.0 и в равной степени подходит как для новых проектов, так и для модернизации.

С момента внедрения Toyota в промышленное производство канбан-системы завоевали огромную популярность во всём мире. Эта технология, широко используемая в производственных и логистических процессах, давно и успешно применяется даже в разработке программного обеспечения и управлении проектами. Тем не менее испытанный на практике оригинал – производственная система канбан – всё ещё имеет большой потенциал для оптимизации. Если, например, складские запасы регистрируются вручную, ошибки неизбежны. Эти ошибки вызывают расхождения фактического положения дел и данных, выявляемые лишь в процессе инвентаризации, и могут повлечь за собой производственные коллизии.

Поскольку Bosch не только предлагает своим клиентам компоненты для организации процессов канбан, но и использует эти компоненты в собственном производстве и логистике, компания особо заинтересована в разработке системы, пригодной для интеграции в процессы Индустрии 4.0. Полученное в результате решение должно было стать простым для использования крупными компаниями в новых проектах и подходить для модернизации существующих систем на малых и средних предприятиях. Для реализации таких сложных приложений IoT в 2018 году была создана дочерняя компания Bosch Connected Industry (BCI). 500 сотрудников компании работают исключительно над задачами Индустрии 4.0, цифровизации и сетевых производственных и логистических приложений. В процессе проработки концепции современного решения выявилась потребность в датчиках нового типа, и компания Bosch стала искать подрядчиков, обладающих соответствующими компетенциями. После предварительных переговоров с Pepperl+Fuchs было сформировано партнёрство, решающим фактором создания которого стало то, что фирма является экспертом в области промышленной автоматизации и обладает многолетним опытом в сенсорных технологиях, а также имеет дочернюю компанию Neoception, специализирующуюся на разработке программного обеспечения для решений Индустрии 4.0.

Вновь сформированная команда немедленно приступила к работе по достижению общей цели создания сквозного соединения между операционными (OT) и информационными (IT) технологиями. Проще говоря, специалисты стремились создать цифровую карту для управления обычными канбан-полками со всеми их типовыми элементами, включая процессы управления поставками и расходованием материалов. Исходя из поставленной цели, команда разработала датчики и программное обеспечение, адаптированные специально для этого приложения.

Обширный портфель разработок Pepperl+Fuchs оказался здесь большим преимуществом: технология бесконтактной идентификации RFID (рис. 1) позволяет легко и надёжно определить, какие материалы поступили в зону производственного снабжения. При этом систему Bosch более высокого уровня можно использовать для определения того, для каких производственных линий предназначены те или иные материалы. Помимо стационарных считывающих головок, для лёгкого обнаружения RFID-меток в движении могут использоваться браслеты RFID для персонала.

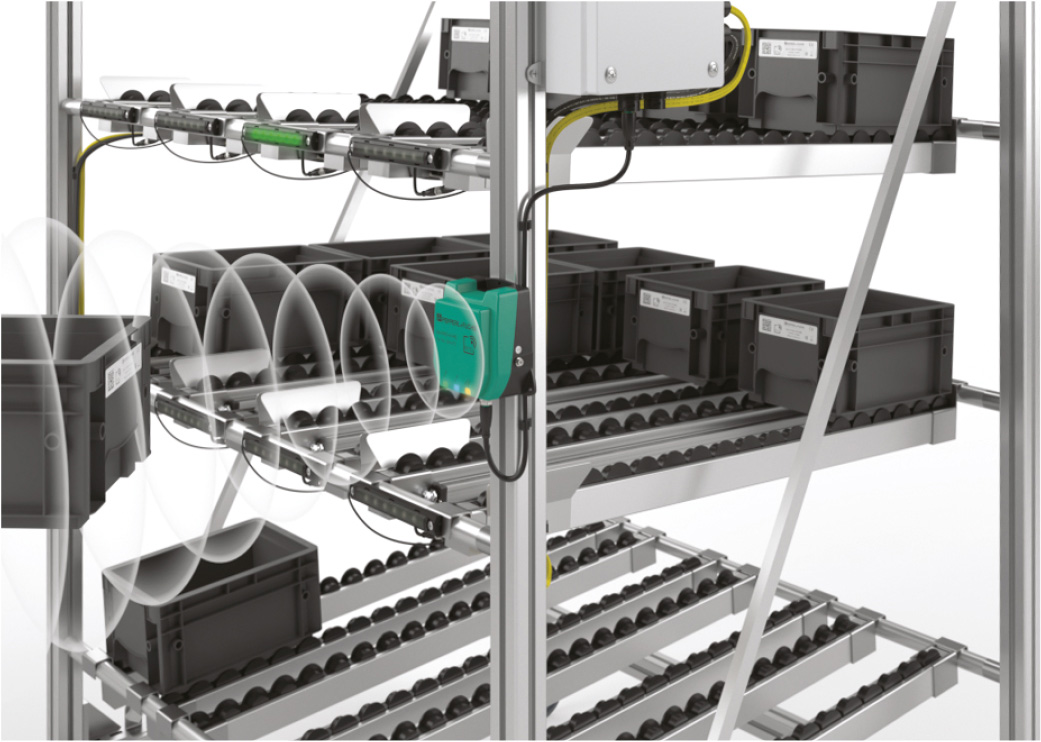

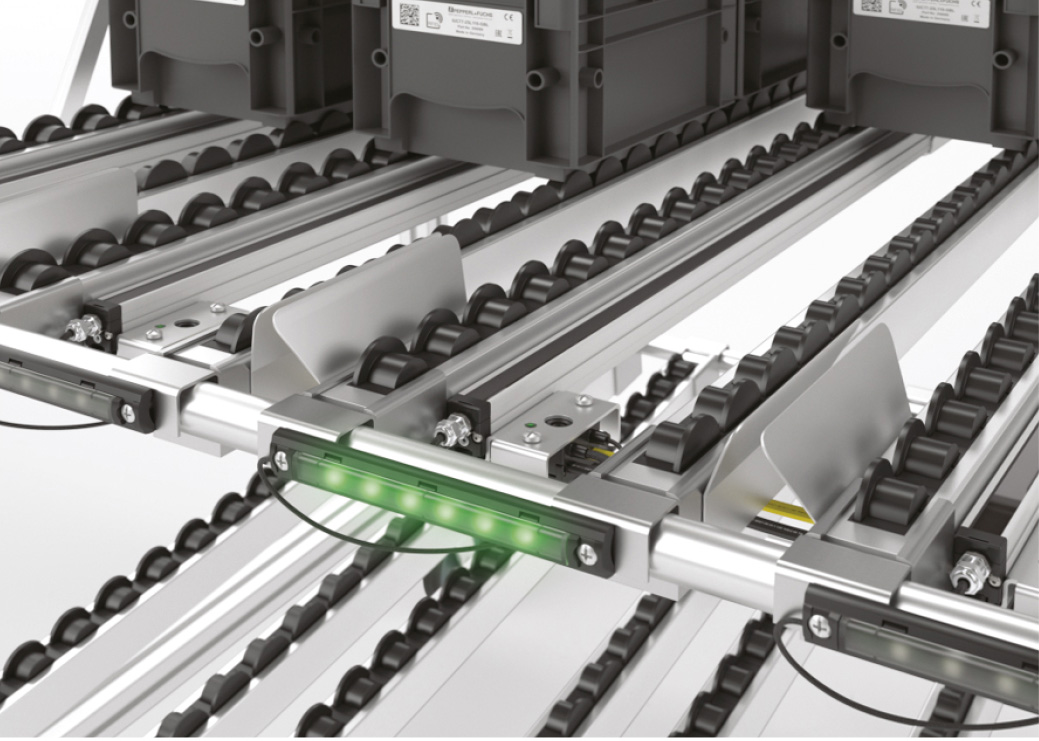

На втором ключевом этапе команда сосредоточилась на мониторинге и управлении отдельными сегментами полки. Каждая секция была оборудована фотоэлектрической световой полосой, выделенным контроллером стойки и светодиодным модулем индикации (рис. 2). Ключевым элементом этой части решения, несомненно, является специально разработанная светодиодная световая полоса в сочетании с интеллектуальным программным обеспечением, позволяющая распознавать даже небольшие элементы. Это даёт возможность на основе шаблонов, заложенных в программном обеспечении, идентифицировать объекты почти в режиме реального времени и делать выводы об их перемещениях на конвейере. Светодиодные модули индицируют сигналами разного цвета верное и ошибочное положение ящика на конвейере. Светодиодная полоса может быть разной длины, это означает, что её можно легко подобрать по размерам соответствующей стойки.

Разработанный специально для данного приложения контроллер стойки действует как связующее звено между датчиками, светодиодами и контроллером более высокого уровня. В ходе работы над подключением световой полосы, светодиодного модуля и контроллера стойки команда по-прежнему уделяла приоритетное внимание гибкости системы, поэтому был использован плоский кабель AS-Interface с технологией прокалывания жил.

Принятое решение позволяет подключать до 50 полок к одному контроллеру более высокого уровня. Это, в свою очередь, приводит к другим важным преимуществам: передовое решение можно использовать как для развёртывания на новых заводах, так и для модернизации уже существующих производств. Существующие на рынке решения используют либо только RFID, либо беспроводную технологию, либо традиционные механические переключатели. Однако каждый из этих подходов имеет свои недостатки. Совместное решение Bosch и Pepperl+Fuchs предлагает значительно большую надёжность и экономию ресурсов, а также обеспечивает беспрецедентный сквозной поток цифровой информации.

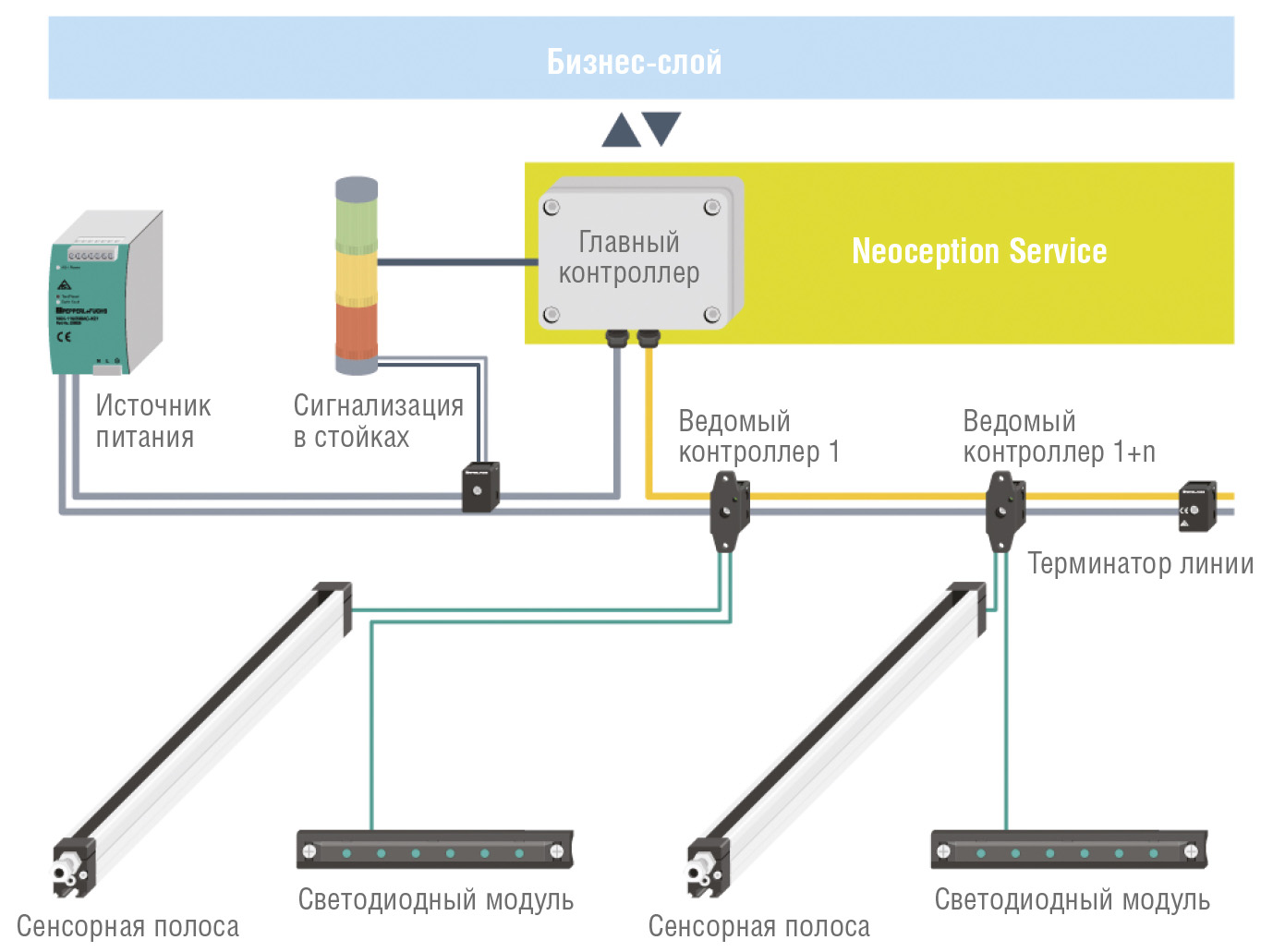

Если посмотреть на систему в действии, становится ясно, что она даже превосходит ожидания: снабжённый браслетами RFID производственный персонал Bosch может при размещении небольших контейнеров на стеллажах действовать быстро и эффективно. Световая индикация даёт четкие инструкции для следующего этапа работы и указывает на любые ошибки при размещении комплектующих. Панель мониторинга на подключённом HMI автоматически визуализирует информацию о рабочем процессе, а также позволяет управлять им вручную. Зелёный цвет индикатора состояния стойки указывает, что всё происходит правильно. Для обеспечения такого чёткого взаимодействия, помимо аппаратной части, потребовались и новаторские программные компоненты (рис. 3).

Приложение для управления запасами от Nexeed Industrial Application System, разработанное BCI, используется в процессах планирования, контроля и внутренней логистики. Это приложение действует как интерфейс между ERP-системой и главным контроллером стойки, также оснащённым программным обеспечением от Neoception. Как только индикаторы управления запасами показывают оператору, какую стойку необходимо загрузить, датчики будут готовы обнаружить, что в стойку помещается контейнер. Управляемый программным обеспечением Neoception промышленный ПК (IPC) хранит информацию о том, когда и какие именно действия оператор совершал с этой стойкой. Если оператор пытается загрузить не ту стойку, немедленно обнаруживается ошибка и срабатывает сигнализация. Отслеживание материалов в реальном времени завершается только после исправления ошибки оператора и размещения контейнера в назначенной ему стойке.

Программное обеспечение может сопоставлять информацию о размере контейнера из приложения управления запасами с данными о размещении запасов, чтобы проверить, соответствует ли количество физических ящиков виртуальному запасу материала. Это означает, что запасы на стеллаже постоянно контролируются и визуализируются с помощью электронных индикаторов на стеллаже. Когда уровень запаса на стеллаже падает до заданного предельного значения, система автоматически отправляет запрос на комплектование запаса и запускает процесс пополнения соответствующих позиций. Сервис, разработанный для главного контроллера, обеспечивает управление устройствами и разрешениями для локальных компонентов системы, а также отслеживает состояние полевых датчиков и шлюзов. Чтобы избежать перегрузки ERP или системы управления складом, события процесса могут быть буферизированы. Можно также установить простое и безопасное соединение с различными облачными сервисами. Это программно-аппаратное решение, предлагаемое совместно BCI, Pepperl+Fuchs и Neoception, станет ощутимым шагом в области совершенствования канбан-управления.

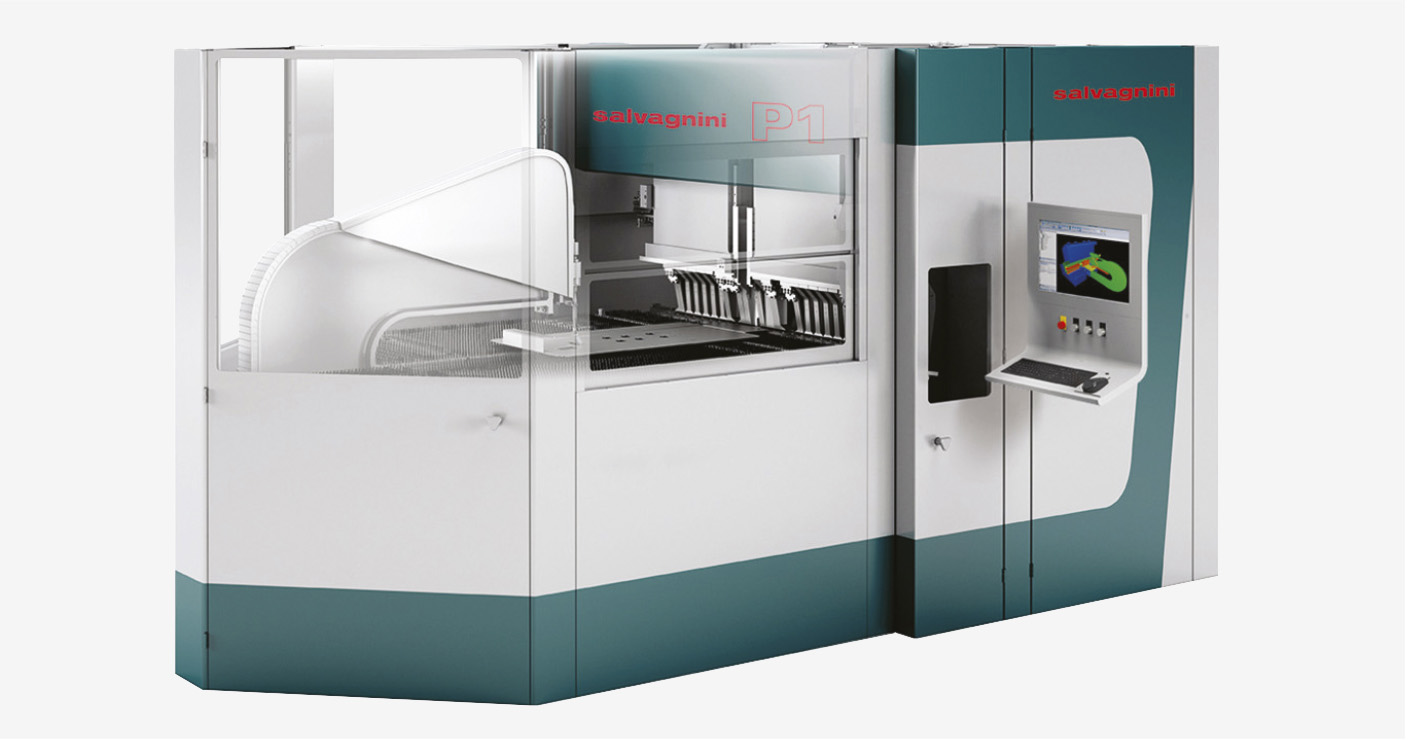

На заводе Salvagnini Maschinenbau GmbH, производящем в австрийском Эннсдорфе листогибочные машины, ежедневно собирается множество машин для выполнения точных работ. Новые технологии, внедряемые на предприятии, позволяют сделать гибку панелей более простой и эффективной. Мы поясним это на примере панелегибочной машины Salvagnini P1 (рис. 4).

Перед тем как превратить простую панель в готовый продукт, необходимо учесть множество различных нюансов. При гибке панелей есть два ключевых фактора: важны свойства как материала, так и самой гибочной машины. Первостепенное значение, конечно, имеют особые свойства материала панели: каждый материал ведет себя по-разному, будь то алюминий, простая или нержавеющая сталь – они имеют разную прочность на растяжение и изгиб. Поэтому в зависимости от вида металла и даже от конкретной партии заготовки необходимо учитывать указанные факторы. Кроме того, когда силы изгиба перестают действовать на заготовку, сформированная панель всегда стремится слегка восстановить свою прежнюю форму. В связи с этим на обычных гибочных станках для обеспечения неизменно высокого качества часто требуется ручная корректировка. Эта дополнительная работа оборачивается для компании тратой драгоценного времени и ресурсов. Разработчики из Линца часто имеют дело с компаниями, сталкивающимися с аналогичными производству Salvagnini проблемами.

Есть и ещё одна проблема: многие металлообрабатывающие компании производят мелкие партии изделий и при этом хотели бы иметь возможность контролировать свою производственную деятельность из любой точки мира. Чтобы удовлетворить требованиям современной обработки панелей, Salvagnini совместно с компанией LCM разработала решение, которое станет революцией не только в гибке панелей. В результате была рождена совершенно новая технология, которая помогла воплотить в жизнь общее видение, – технология обработки материалов в реальном времени, названная MAC 2.0 (аббревиатура от Material Arrangement Correction – коррекция положения материала). Высокое качество результата стало возможным благодаря применению цифрового двойника.

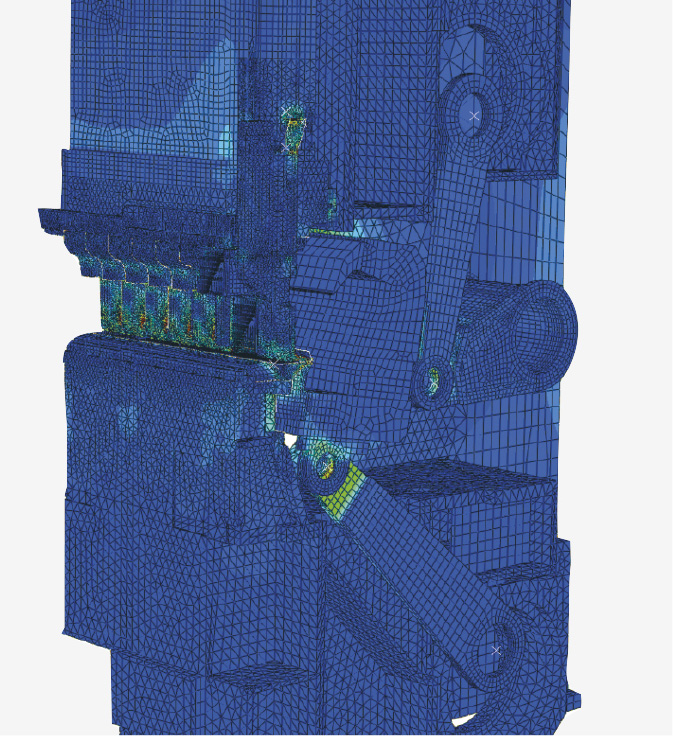

Как же работает новая технология? С использованием метода конечных элементов (FEM – Finite Element Method) моделируется как сам станок, так и широкий спектр свойств заготовки для панели, включая силу формования, которая действует на материал во время процесса гибки. Таким образом создаётся цифровой двойник материала и станка, виртуально отображающий весь процесс гибки (рис. 5).

Разработчики из компании LCM создали эффективные имитационные модели, которые затем интегрировали в программное обеспечение MAC 2.0. Программное обеспечение в режиме реального времени обрабатывает поступающие данные, автоматически контролируя и корректируя весь процесс гибки. Используя эту технологию, можно моделировать процесс гибки в реальном времени на основе свойств материала, сравнивать его с результатами, полученными в результате моделирования по методу конечных элементов, и компенсировать любые отклонения. Это позволяет машине идеально сгибать панели без потерь материала на брак.

Все эти шаги выполняются в полностью автоматизированном процессе. Различные датчики Pepperl+Fuchs используются в ходе гибки для решения таких задач, как позиционирование и определение толщины панелей. С их помощью можно точно регистрировать все важные параметры процесса гибки. Чтобы определить необходимую силу формования, станок сначала изгибает материал немного медленнее, чем обычно. В процессе этого предварительного (настроечного) этапа параметры всех приводов в машине автоматически подстраиваются под характеристики материала. После того как определяются свойства материала и станка, гибка начинает осуществляться с обычной скоростью. Результат и преимущества очевидны: изгибы выполняются с точностью ±0,9° (это лишь половина типового отклонения для станков подобного типа, доступных на рынке) независимо от толщины или качества панелей, а также достигается хорошая повторяемость. Для корректной работы системы необходимо определить только тип и толщину панели, а измерительный (настроечный) изгиб панели должен составить не менее 40° – для всех остальных изгибов определяются скорректированные траектории движения инструмента, и затем можно использовать систему управления Salvagnini.

От цифровизации своих предприятий компании получат множество преимуществ. Программное обеспечение сможет обнаруживать износ оборудования на ранней стадии и предоставлять пользователям точный обзор состояния машин в любое время, а это означает, что непредвиденная переналадка теперь уходит в прошлое. Наглядным примером преимуществ служит также сокращение расходов на профилактическое обслуживание. С развитием технологий цифровых двойников клиенты смогут безотходно производить продукцию, будь то штучные изделия или серийное производство.

Компания Pepperl+Fuchs, специализировавшаяся ранее на производстве лишь промышленных датчиков, сегодня полностью меняет концепцию своего бизнеса, предлагая своим традиционным клиентам полноценные комплексные решения в рамках концепции Индустрии 4.0. Воспользоваться компетенциями экспертов рынка – хорошая идея, способная сэкономить массу времени и средств в работе над проектами автоматизации. ●

E-mail: textoed@gmail.com автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1022 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1139 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1063 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1265 0 0