Важность неразрушающего контроля в различных отраслях промышленности приобретает всё большее значение. Компания ПРОСОФТ-Системс на базе современных аппаратно-программных средств разрабатывает и выпускает устройства и системы для решения этой задачи, широко применяемые на предприятиях металлургии, энергетики, нефтегазовой и других отраслей. В статье представлены магниторезистивный дефектоскоп для контроля труб, система контроля вибросостояния агрегатов и тахометрический комплекс для измерения скорости вращения валов агрегатов. Описание каждой из разработок сопровождается информацией о внедрении и основных преимуществах перед аналогами.

Всегда актуальная задача обеспечения требуемого качества и надёжности изделий может быть решена только при наличии эффективных средств контроля.

Инженерная компания ПРОСОФТ-Системс практически с начала своей деятельности ведёт НИОКР по созданию оборудования для неразрушающего контроля (НК) изделий и агрегатов. Исторически в данной работе сложились два направления: приборы электромагнитного и вибрационного контроля.

В настоящей статье описываются аппаратно-программные средства НК, разработанные за последнее время и выпускаемые фирмой: магниторезистивный дефектоскоп для контроля цельнокатаных труб, система контроля вибросостояния агрегатов и тахометрический комплекс. Некоторые элементы нашего оборудования для НК не имеют аналогов.

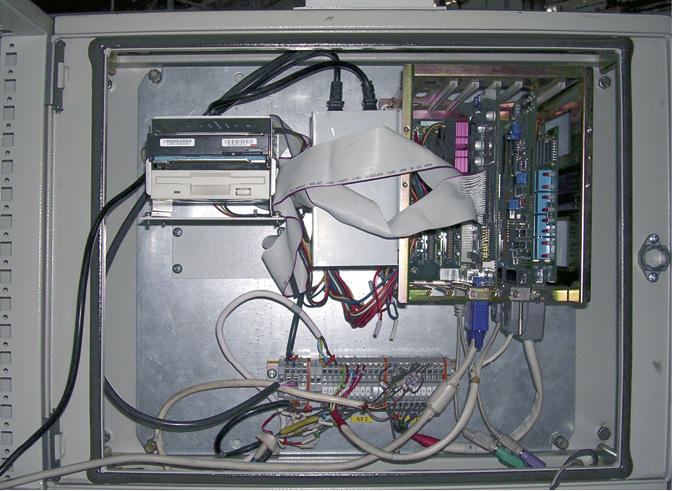

Дефектоскоп предназначен для автоматического выявления поверхностных и подповерхностных дефектов стальных бесшовных труб с толщиной стенки до 20 мм и выдачи сигнала на краскоотметчик технологической линии контроля для маркирования дефекта. Конструктивно дефектоскоп состоит из двух блоков: датчика и контроллера (рис. 1), установленного в боксе заводской технологической линии. Качественное электропитание дефектоскопа обеспечивается источником бесперебойного питания и суперфильтром, устанавливаемыми также в боксе технологической линии.

На передней панели защитного шкафа контроллера смонтированы TFT-монитор и клавиатура, а на внутренней монтажной панели шкафа — компактное шасси промышленного компьютера с процессорной платой РСА-6770 фирмы Advantech, платой АЦП фирмы «Руднев-Шиляев» (500 000 отсчётов/с), платой дискретного ввода-вывода PCL-725 фирмы Advantech, а также блок питания и клеммные зажимы фирмы WAGO (рис. 2).

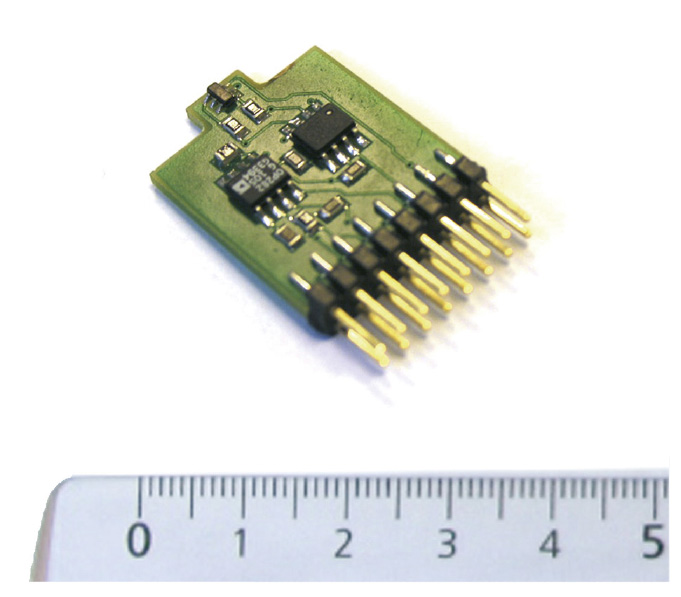

Датчик дефектоскопа — это фактически магнитоэлектрический преобразователь. В качестве физической основы в нём применён нетрадиционный для дефектоскопии магнито-резистивный элемент (МРЭ), сопротивление которого зависит от магнитного поля рассеяния дефектов трубы. Конструктивно датчик представляет собой корпус из латуни, в котором на кросс-плате установлены 32 платы с МРЭ, источником тока и предусилителем (рис. 3).

Кросс-плата производит усиление напряжения с выхода каждого МРЭ, мультиплексирование каналов, фильтрацию постоянного напряжения и дополнительное усиление сигнала после мультиплексирования. Шаг установки МРЭ – 6 мм (суммарная длина чувствительной зоны – 200 мм). Датчик дефектоскопа монтируется на подвесе технологической линии над трубой по её образующей (рис. 4). Намагничивание трубы до насыщения производится электромагнитом, поле которого направлено поперёк оси трубы. Кабель датчика заводится на клеммник контроллера.

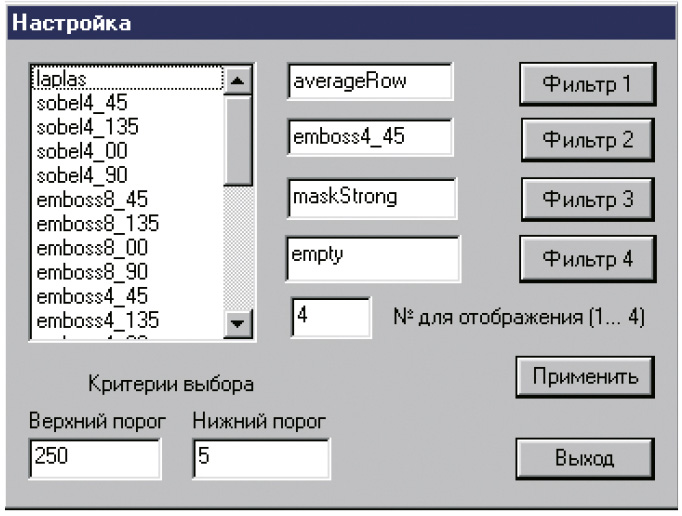

Основой программного обеспечения дефектоскопа является оригинальная прикладная программа Graph, условно состоящая из двух подпрограмм: Online и Offline.

Подпрограмма Online производит:

обработку сигналов с чувствительных элементов в масштабе реального времени и сравнение с уставками;

выдачу сигнала на краскоотметчик в масштабе реального времени;

подготовку информации, необходимой для составления конечного отчёта о работе дефектоскопа;

подготовку информации для проведения графической визуализации магнитного поля рассеивания дефектов;

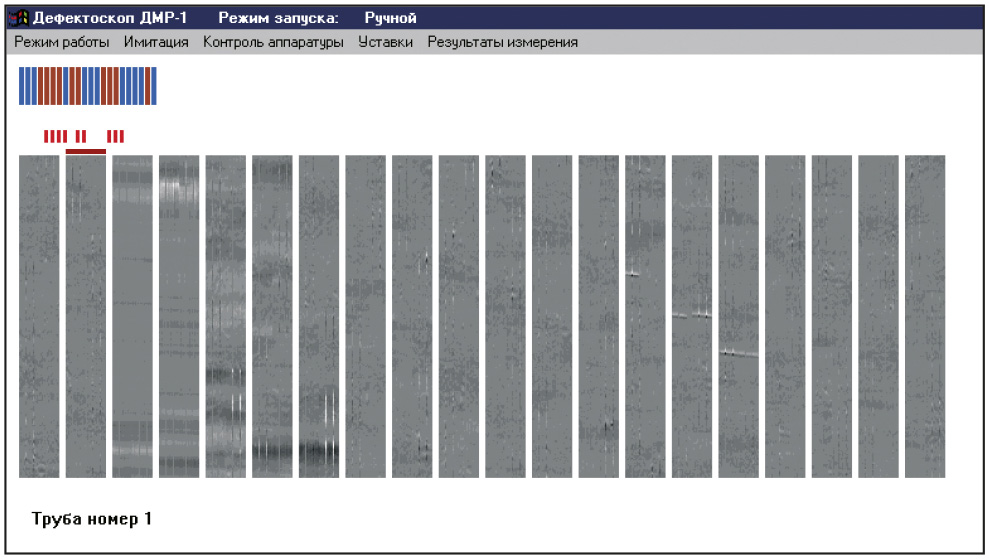

индикацию процесса контроля труб с условными отметками дефектных участков и результатов работы краскоотметчика (рис. 5);

регистрацию сигналов с датчиков начала/конца трубы для установки начала/конца измерений и организации подсчёта труб.

Подпрограмма Offline производит:

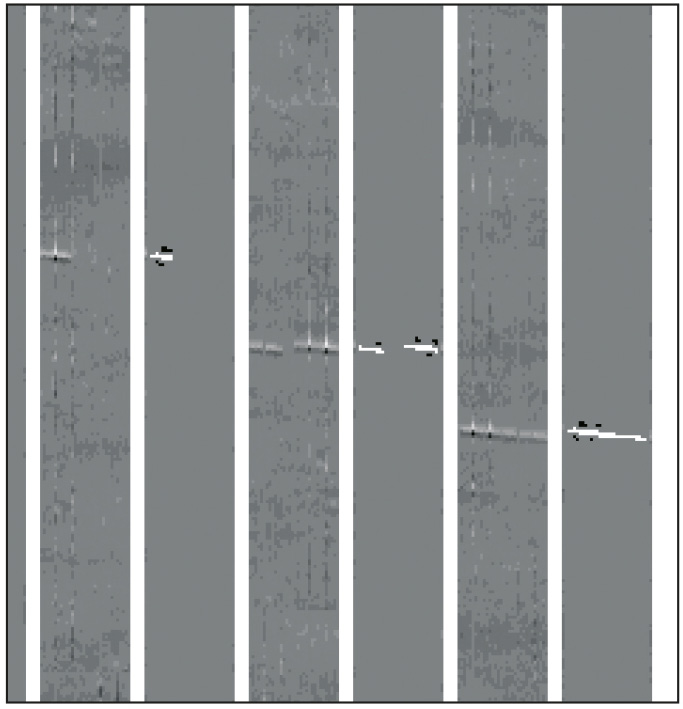

визуализацию полученных результатов измерений в виде кадров изображений магнитного поля трубы, автоматическое архивирование файлов этих изображений и обеспечение возможности их просмотра в виде последовательности рядом расположенных кадров с фильтрацией и без неё (рис. 6);

настройку программы нижнего уровня, установку управляющих параметров;

автоматическое формирование и архивирование итогового протокола о работе дефектоскопа за смену.

Комплекс дефектоскопа и технологической линии создан в содружестве с Северским трубным заводом: датчик, контроллер и программное обеспечение разработаны и изготовлены компанией ПРОСОФТ-Системс, технологическая линия, подвес датчика и электромагнит – Северским трубным заводом.

Дефектоскоп успешно эксплуатируется на Северском трубном заводе с апреля 2003 года.

Контроль состояния агрегатов, авария и простой которых приводят к тяжёлым последствиям, является неизменно актуальной задачей. Виброконтроль – наиболее быстрый и информативный вид контроля для выявления порядка 80% дефектов, возникающих в агрегатах. Однако до сих пор виброконтроль применяется недостаточно широко, что исторически объясняется дороговизной, относительной сложностью и недостаточной надёжностью (это относится в основном к отечественной аппаратуре) измерительно-преобразовательных средств.

Самый распространённый вид промышленного контроля вибрационного состояния агрегатов заключается в измерении величины среднеквадратического значения виброскорости в частотном диапазоне 10-1000 Гц и сравнении с несколькими уставками, назначенными в соответствии со стандартами ISO 2372, ISO 2373.

Представляемая аппаратура ЦВА выполняет именно эту задачу. В предлагаемом решении сочетаются высокая надёжность, широкие функциональные возможности и относительная дешевизна.

Существенная новизна аппаратуры ЦВА заключается в том, что преобразование механических колебаний в цифровую величину среднеквадратического значения (СКЗ) виброскорости в частотном диапазоне 10-1000 Гц и передача этой величины по интерфейсу RS-485 в контроллер осуществляется «интеллектуальным» датчиком ИВД-1. Совокупность таких датчиков и одного контроллера образуют систему вибрационного контроля и защиты турбоагрегатов, насосов, электродвигателей и другого оборудования электрических, нефтеперекачивающих и газокомпрессорных станций, котельных и иных промышленных объектов.

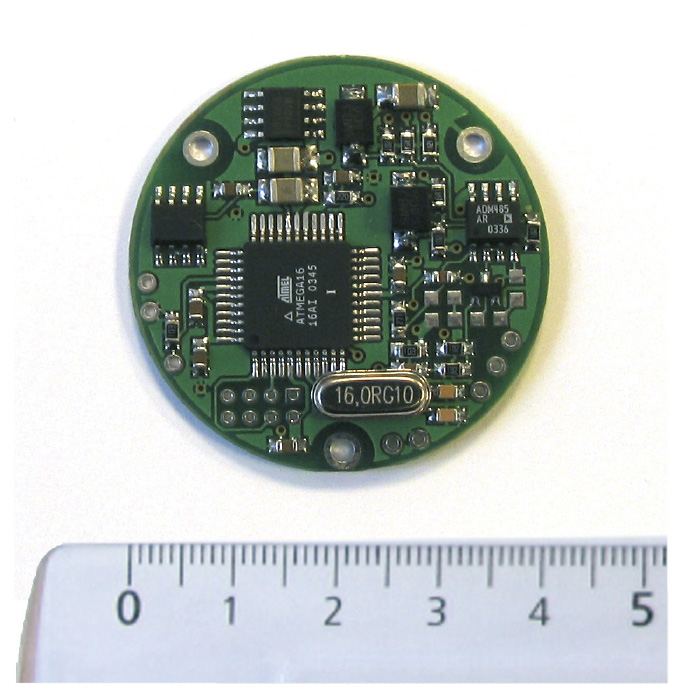

Датчик ИВД-1 конструктивно выполнен в виде моноблока (рис. 8) с 4-жильным кабелем для внешних соединений и имеет два функциональных узла: чувствительный пьезоэлектрический элемент и плату преобразователя (рис. 9).

Датчик выполняет:

преобразование заряда от чувствительного элемента в напряжение, пропорциональное ускорению;

частотную фильтрацию НЧ- и ВЧ-составляющих сигнала, обеспечивая рабочий частотный диапазон;

аналого-цифровое преобразование;

интегрирование ускорения и расчёт СКЗ виброскорости;

дистанционно программируемую калибровку выходной величины;

преобразование данных внутренней шины в формат интерфейса RS-485;

дистанционно программируемое технологическое конфигурирование сетевого адреса и скорости обмена;

хранение параметров настройки в энергонезависимой памяти;

стабилизацию внешнего питания, а также защиту от «переполюсовки» и импульсных перенапряжений.

Параметры настройки датчика хранятся в энергонезависимой памяти.

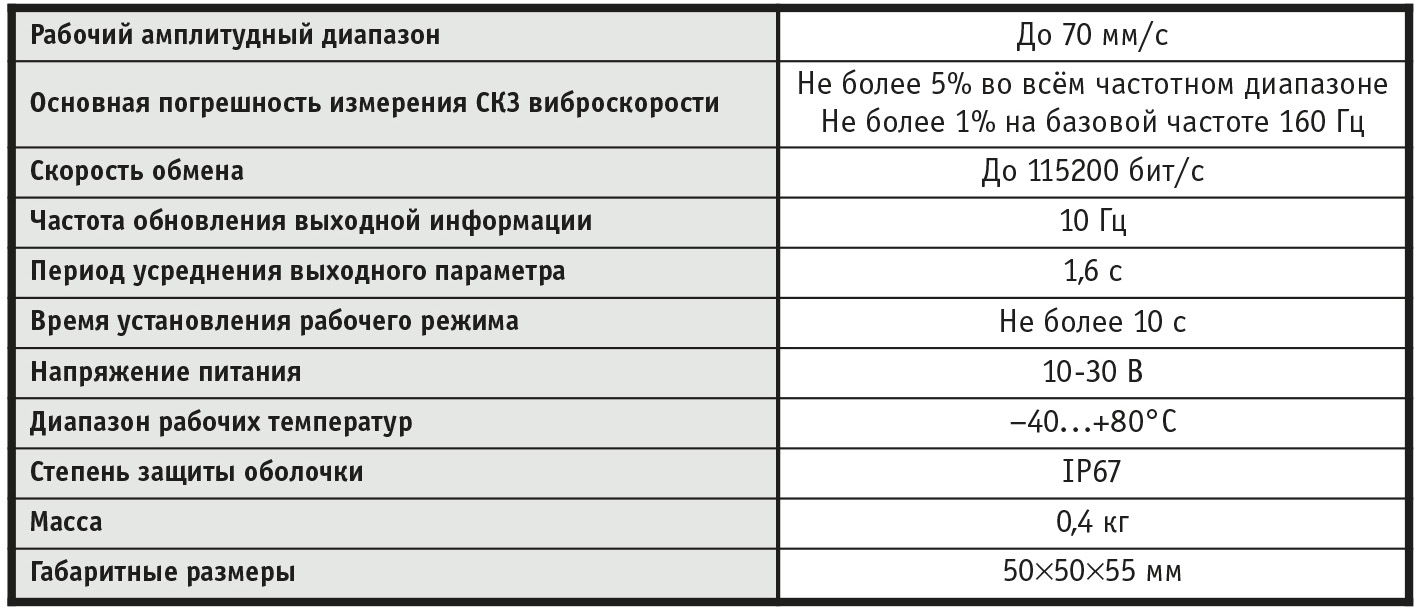

Основные технические характеристики датчика ИВД-1 представлены в табл. 1.

Контроллер ПЕ2.781.001 имеет два режима функционирования: рабочий и технологический.

В рабочем режиме производится:

последовательный опрос датчиков, поддерживаемых контроллером;

индикация величины виброскорости по каждому датчику;

выдача релейного сигнала при повышенной и аварийной вибрации;

формирование статусов каналов;

связь с АСУ ТП верхнего уровня;

ведение и просмотр журнала событий.

В технологическом режиме производится:

установка сетевого адреса датчика и скорости обмена;

задание двух уставок величин виброскорости;

изменение оператором статусов каналов;

установка тарировочного коэффициента для каждого датчика.

Индикация величины виброскорости осуществляется последовательно для каждого датчика путём задания с клавиатуры его сетевого адреса.

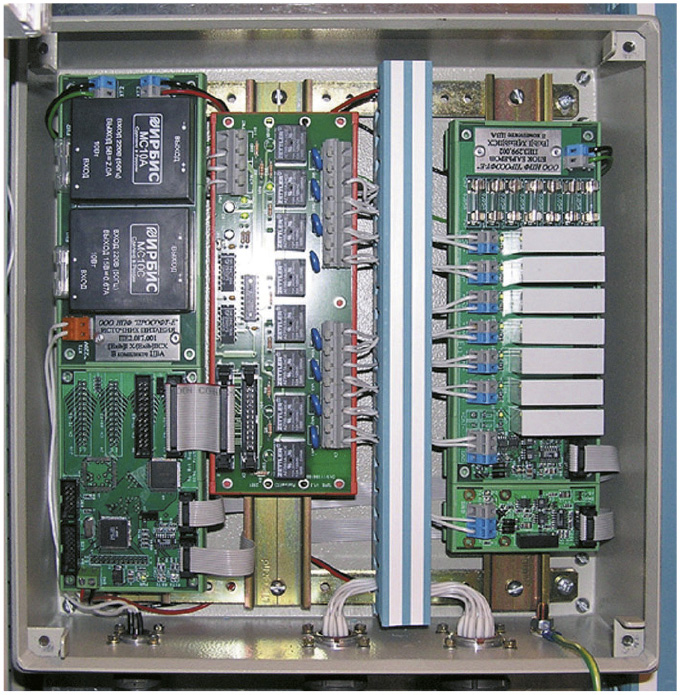

В корпусе контроллера ПЕ2.781.001 установлены плата контроллера, блок барьеров искробезопасности, плата релейной коммутации, источник питания (рис. 10). Все узлы контроллера разработаны и производятся компанией ПРОСОФТ-Системс.

На лицевой панели контроллера ПЕ2.781.001 размещены ЖК-индикатор (2×16 символов) и матричная клавиатура 4×4 (рис. 11). Подключение сети электропитания 220 В, цепей датчиков и релейных цепей производится разъёмами.

Плата контроллера имеет следующие порты:

2 порта приёма/передачи (интерфейс RS-232);

96 дискретных выходов с нагрузочной способностью 16 В/200 мА для управления реле;

1 вход питания (5 В/2 А).

Программное обеспечение разработано на языке Image Craft IDE for ICCAVR (Professional), Dongle Version.

Блок барьеров искробезопасности представляет собой плату с 6 барьерами искробезопасности цепей питания датчиков и одним барьером интерфейсной цепи RS-485.

На плате блока барьеров установлен также преобразователь интерфейса RS-485 в интерфейс RS-232. Каждый барьер имеет индикатор обрыва искробезопасной цепи. Напряжение питания блока составляет 15 В.

Плата релейной коммутации имеет 8 нормально разомкнутых однополюсных электромеханических реле. Коммутируемая нагрузка: 250 В/1,5 А переменного тока, 30 В/2 А постоянного тока. Номинальное время срабатывания реле равно 6 мс, время отпускания – 5 мс.

Источник питания имеет входное напряжение от 160 до 260 В (эфф.) и выходные номиналы 15 В/650 мА, 5 В/2 А.

Дистанционная установка тарировочного коэффициента, сетевого адреса и скорости обмена для каждого датчика.

Высокие эксплуатационные характеристики аппаратуры, обеспечиваемые благодаря конструктивным решениям и использованию высоконадёжной, устойчивой к внешним воздействующим факторам элементной базы.

Отсутствие дополнительных выносных блоков (согласующих усилителей и приёмных блоков), определяющее меньшую по сравнению с традиционными системами виброконтроля стоимость и возможность широкого внедрения для разных агрегатов.

Аппаратура системы контроля вибросостояния ЦВА внесена в Государственный реестр средств измерений (№ 23646-02). Маркировка взрывозащиты для датчика ИВД-1 — PB Ex ib I/ 1Ex ib IIC T5 В, для контроллера ПЕ2.781.001 — [Ex ib] I/ [Ex ib].

Датчики и контроллеры системы эксплуатируются на Пуртазовской газокомпрессорной станции, Комсомольской дожимной компрессорной станции и Качканарском горно-обогатительном комбинате. Датчики ИВД-1 также эксплуатируются на Среднеуральской ГРЭС в составе АСУ ТП станции.

Распространённой задачей является измерение скорости вращения валов в процессе работы турбоагрегатов, насосов, двигателей и т.п. Ныне эксплуатируемые отечественной промышленностью тахометрические системы (от первичных преобразователей до контроллеров) в подавляющем большинстве физически и морально устарели.

Компания ПРОСОФТ-Системс разработала и выпускает тахометрический комплекс МТ-1 для измерения скорости вращения валов агрегатов, имеющих зубчатое измерительное колесо из ферромагнитного материала. Комплекс может входить в системы контроля и защиты агрегатов электрических станций, газокомпрессорных станций и других промышленных объектов.

Полный состав комплекса включает:

датчик скорости вращения МЭД-1 (далее датчик);

преобразователь аналоговый МТ1-2 (далее преобразователь);

контроллер МТ1-1.

Возможна работа комплекса в конфигурациях: преобразователь и датчик, контроллер и датчик.

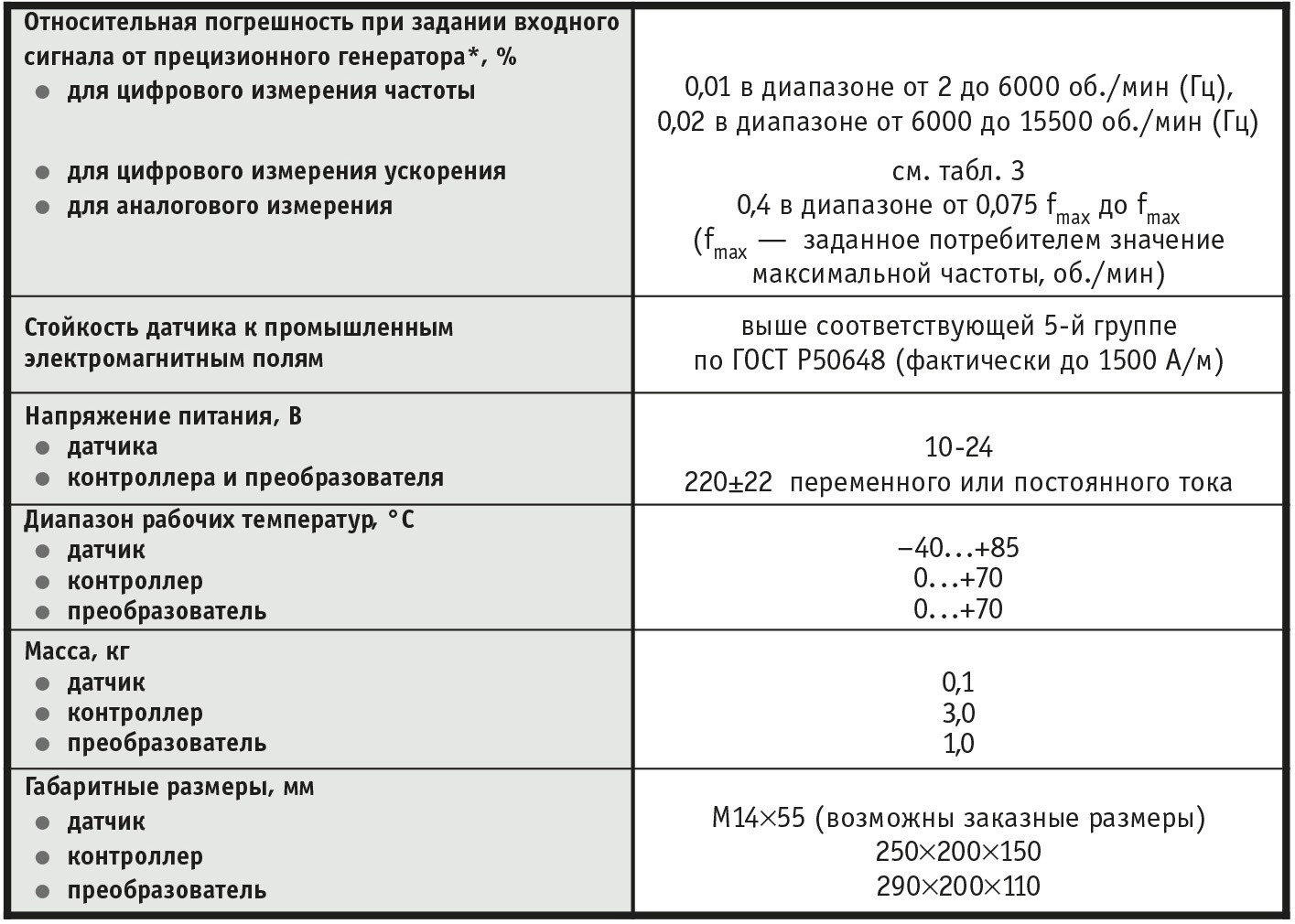

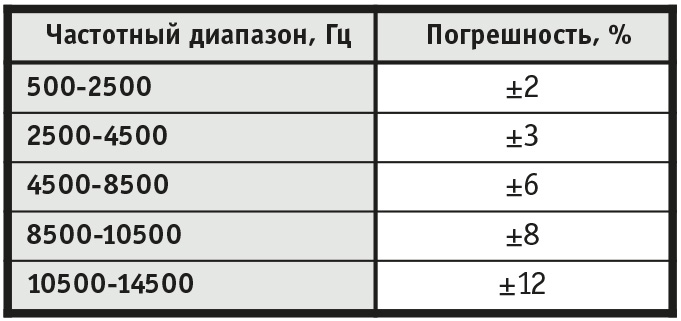

Основные характеристики комплекса отражает табл. 2.

Комплекс предназначен для непрерывного режима работы. Контроллер и преобразователь при штатном размещении могут быть проверены на работоспособность с помощью внешнего генератора.

Марка ферромагнитного материала зубчатого измерительного колеса не нормируется; число зубьев – от 1 (паз на валу) до 999, модуль колеса – не менее 0,8, толщина зуба – не менее 3 мм.

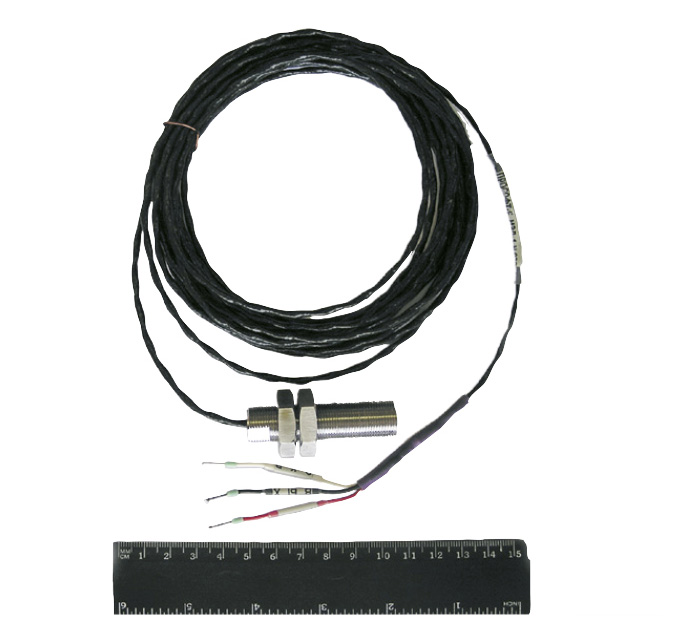

Датчик формирует импульсы тока прямоугольной формы при прохождении возле него зубьев измерительной шестерни. Расстояние от торца датчика до вершины зуба — до 5 мм, частота формируемых импульсов — от 2 до 20 000 Гц.

Напряжение питания датчика должно быть в диапазоне 10-24 В. Имеется защита от «переполюсовки» и перенапряжения.

Конструктивно датчик выполнен в виде моноблока с экранированным 3-жильным кабелем для внешних соединений во фторопластовой оболочке (рис. 12). Корпус датчика имеет размеры М14×55 мм, но возможны исполнения с габаритами М22×55 мм или другими (по желанию заказчика). Внутри корпуса, выполненного из нержавеющей и немагнитной стали, установлена плата первичного преобразователя с чувствительным элементом и постоянным магнитом.

Материалы и конструкция датчика гарантируют его работоспособность в среде воды, масла, нефти.

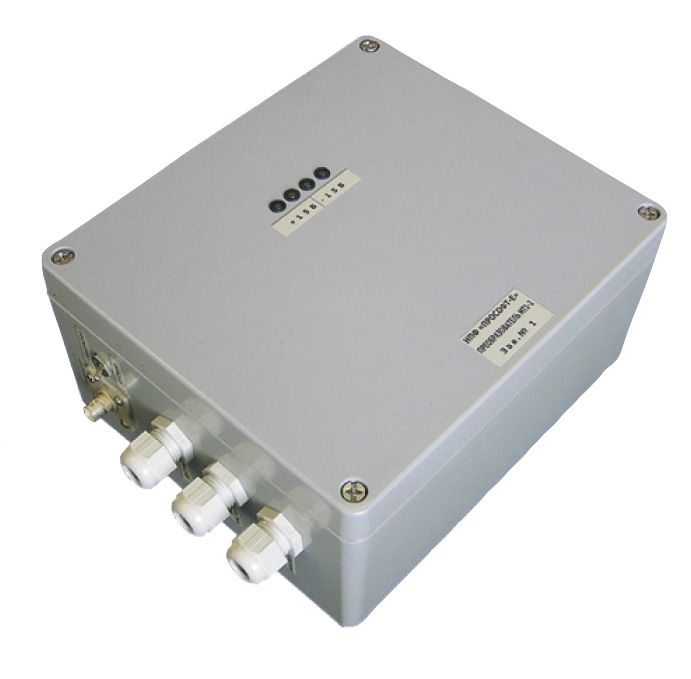

Преобразователь МТ1-2 (рис. 13) на основе сигнала датчика скорости вращения формирует два выходных сигнала: частотный сигнал и сигнал постоянного тока.

По частотному выходу преобразователь ретранслирует поступающие от датчика токовые импульсы прямоугольной формы с уровнями 4 и 20 мА (соответственно логические «0» и «1») и частотой от 2 до 20 000 Гц. По аналоговому выходу выдаётся нормированный сигнал 0...20 или 4...20 мА в виде постоянного тока, величина которого линейно зависит от скорости вращения зубчатого измерительного колеса.

Преобразователь содержит источник питания датчика.

На передней панели преобразователя предусмотрены индикаторы неисправности внутреннего источника питания.

Контроллер имеет два режима работы:

измерение;

изменение уставок и просмотр архива.

В режиме измерения контроллер производит:

расчёт и отображение на дисплее частоты (скорости) вращения и ускорения вала в диапазоне от программно задаваемого минимального значения 120/Z до 15500 об./мин (Z – число зубьев зубчатого измерительного колеса);

расчёт и отображение на дисплее ускорения вращения до 2513,274 рад/с2 (400 Гц/с),

выдачу двух релейных сигналов («Предупредительный», «Аварийный») при превышении текущим значением частоты вращения вала заданных значений предупредительной и аварийной уставок;

выдачу релейного сигнала «Аварийный» при превышении текущим значением ускорения вала заданного значения уставки;

выдачу релейного сигнала при останове агрегата;

диагностику неисправности (обрыв или короткое замыкание) линии частотного входа;

обмен информацией с АСУ верхнего уровня по изолированному интерфейсу RS-485 (протокол ModBus RTU).

В режиме задания уставок пользователь устанавливает (под паролем) аварийную и предупредительную уставки, число зубьев, параметры для программного усреднения периодов.

В режиме просмотра архивных данных индицируются:

фактическая величина частоты вращения на момент выдачи релейного сигнала «Предупредительный»;

фактическая величина частоты вращения на момент выдачи релейного сигнала «Аварийный»;

фактическая величина ускорения вала на момент выдачи релейного сигнала «Аварийный»;

минимальная и максимальная частоты за всё время измерения.

Контроллер имеет:

гальваническую развязку по частотному входу 1000 В (50 Гц);

энергонезависимое ОЗУ;

дискретные выходы 24 В/300 мА постоянного тока каждый или релейные выходы с характеристиками, конкретизируемыми в паспорте на контроллер.

На передней панели контроллера (рис. 14) размещаются:

16-клавишная матричная клавиатура или разъём для её подключения (клавиатуру после программирования можно отключать под напряжением);

5 светодиодных индикаторов с высотой знака 20 мм или двухстрочный ЖКИ (по выбору пользователя);

3 светодиода индикации состояния (работа, неисправность линии частотного входа, останов агрегата).

На задней панели контроллера имеются:

разъёмы питания 220 В, ввода-вывода сигналов, интерфейса RS-485, а также разъём для подключения внешнего генератора;

тумблер для переключения частотного входа от датчика на внешний генератор.

Основой контроллера является плата цифрового измерителя частоты DFM-1F3C, разработанная в компании ПРОСОФТ-Системс на базе цифрового сигнального процессора с фиксированной точкой Analog Devices ADSP-2181-KS133 (тактовая частота 33 МГц). Плата имеет внешнюю энергонезависимую память для хранения уставок и архивных данных. Сторожевой таймер обеспечивает перезагрузку системы в случае «зависания». Непосредственное измерение частоты осуществляется на аппаратном уровне программируемой логической матрицей.

Программное обеспечение разработано на языках С и Assembler с использованием интегрированной среды разработки VisualDSP ++3.0.

Подключив внешний генератор импульсов к соответствующему разъёму контроллера или преобразователя и переключив тумблер в режим «Генератор», можно проверить работоспособность устройств комплекса. При аналогичных условиях проводится калибровка, которая выполняется согласно имеющейся в комплекте поставки методике.

Контроллер имеет функцию расчёта ускорения.

Использована современная элементная база, обеспечивающая высокие метрологические и надёжностные характеристики.

Программное задание нескольких параметров позволяет использовать комплекс для широкого круга задач (в частности, в качестве локомотивного скоростемера с дополнительной функцией расчёта расстояний).

Комплекс может иметь искробезопасное исполнение при включении в его состав блока барьеров искробезопасности.

Датчик МЭД-1 является первым отечественным датчиком с использованием двух дифференциально включённых элементов Холла и по своей стойкости к перенапряжению и магнитному полю промышленной частоты превосходит известные зарубежные аналоги, имея при этом существенно меньшую стоимость (например, цена МЭД-1 в 2,4 раза меньше, чем у датчиков A5S08 и A5S09 фирмы BRAUN).

Проведены испытания тахометрического комплекса МТ-1 с целью утверждения типа средств измерения.

Пять таких комплексов эксплуатируются на Среднеуральской ГРЭС.

На основе контроллера МТ1-1 и датчиков МЭД-1 создан трёхканальный электронный автомат безопасности паровых турбин ЭПЗ-800.

Представленные в данной статье разработки по своим техническим характеристикам могут успешно конкурировать с соответствующими зарубежными аналогами, обладая при этом существенно меньшей стоимостью.

Постоянно развивающаяся элементная база открывает широкие возможности для создания новых и усовершенствования имеющихся приборов и систем неразрушающего контроля.

В ближайших планах фирмы:

усовершенствование аппаратной части магниторезистивного дефектоскопа с применением новых чувствительных элементов и более совершенных средств обработки информации, в частности, цифровых сигнальных процессоров;

испытание и внедрение разработанного интеллектуального вихретокового датчика абсолютной вибрации;

усовершенствование датчика относительной вибрации с использованием интегральных акселерометров.

Автор считает необходимым сообщить, что инициаторами работ по созданию описанных в статье устройств и систем для неразрушающего контроля были сотрудники компании ПРОСОФТ-Системс Махов В. Н. и Елов А. И., а непосредственный и важнейший вклад в их разработку и изготовление внесли Варавкин А.В., Васильев А.П., Голов Е.М., Киляков А.Н., Ломаков Д.Б., Лопаткин Б.В., Решетов А.Л., Соколов А.П., Тузанкин С.В., Худяков С.В., Шишков О.Л.

Особую благодарность за поддержку и советы при подготовке материалов данной статьи автор выражает работникам Северского трубного завода Остафийчуку И.Г., Богдановичу Б.Н., Сабурову С.П., а также сотруднику Среднеуральской ГРЭС Кобылкину С.Я. ●

IMAQ™ Vision for G. Reference Manual (Part Number 321379B-01). —USA: National Instruments Corporation, 1997.

Автор — сотрудник инженерной компании ПРОСОФТ-Системс

Телефон/факс: (343) 376-2820/2830

Web: www.prosoftsystems.ru

E-mail: info@prosoft.ural.ru

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1043 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1158 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1077 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1323 0 0