В статье описывается модернизация автоматизированных поточных линий резки никеля на комбинате «Североникель».

В конце 2004 года перед руководством комбината «Североникель» встал вопрос о модернизации автоматизированных поточных линий резки никеля отделения готовой продукции (АПЛ ОГП) цеха электролиза никеля. Система автоматизации процесса резки никеля, разработанная и внедрённая голландской компанией Darley B. V. на базе оборудования фирмы Schneider Electric, за 12 лет устарела не только физически, но и морально. Для решения проблемы было решено обратиться в компанию «Индустриальные компьютерные системы» (ИКОС), являющуюся традиционным партнёром комбината и официальным дистрибьютором компании Mitsubishi Electric Industrial Automation. Чтобы оценить масштаб задач, поставленных перед специалистами Департамента комплексных решений ИКОС, необходимо понять, что же представлял на тот период производственный процесс в цехе АПЛ ОГП. По технологической цепочке ОГП является заключительным звеном в процессе получения электролитного никеля, где происходит окончательная обработка никелевых катодов: обрезание кромок, нарезка на пластины требуемых размеров, увязка в пакеты, укладка в бочки, распечатка этикеток для бочек и товарного места, погрузка в железнодорожные вагоны. АПЛ состояла из четырёх параллельных цепочек агрегатов (три из которых идентичны), функционирующих независимо друг от друга и управляемых отдельными программируемыми логическими контроллерами (ПЛК), подключёнными к сервоприводам. Централизованный контроль и управление в АПЛ отсутствовали. Безусловно, невозможность централизованного мониторинга производственного процесса, как и выполнение каких бы то ни было операций вручную (например, регулирование веса загружаемых в бочки пластин), выглядит в 2005 году уже как технологический нонсенс.

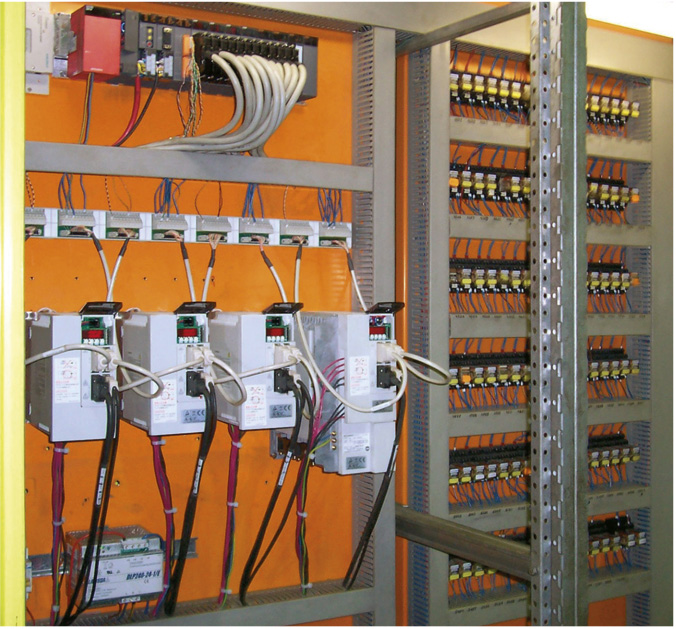

Для разработки технического решения поставленных задач специалисты ИКОС провели тщательное тестирование всего оборудования цеха, в ходе которого было выявлено еще несколько проблем, устранение которых позволило значительно повысить производительность АПЛ ОГП. Например, следовало обеспечить линию возможностью резки пластин никеля размером не только 100×100 мм, но и 50×50, и даже 25×25 мм. Учитывая пожелания комбината, компания ИКОС предложила разработать проект, предусматривающий не только применение современных микропроцессорных систем управления, замену износившихся узлов и деталей, но и расширение ассортимента готовой продукции, соответствующего сегодняшним требованиям потребителей. Выполненный специалистами ИКОС проект модернизации АПЛ предусматривал иерархическую многоуровневую распределённую структуру управления технологическим процессом резки никелевых катодов и разработан с учётом существующего и функционирующего оборудования комплекса технических средств (КТС), в том числе магнитных пускателей, коммутирующих реле, клеммников, а также силового оборудования.

Для решения поставленной задачи использовались программно-аппаратные средства известного мирового лидера в области оборудования для промышленной автоматизации компании Mitsubishi Electric. Благодаря широкому выбору оптимально совместимого между собой оборудования процедура разработки и внедрения проекта по модернизации АПЛ была значительно упрощена. Передовой уровень технических решений продукции Mitsubishi Electric и высокая квалификация специалистов компании ИКОС позволили создать современную систему управления технологическими процессами АПЛ, оптимально соответствующую требованиям комбината.

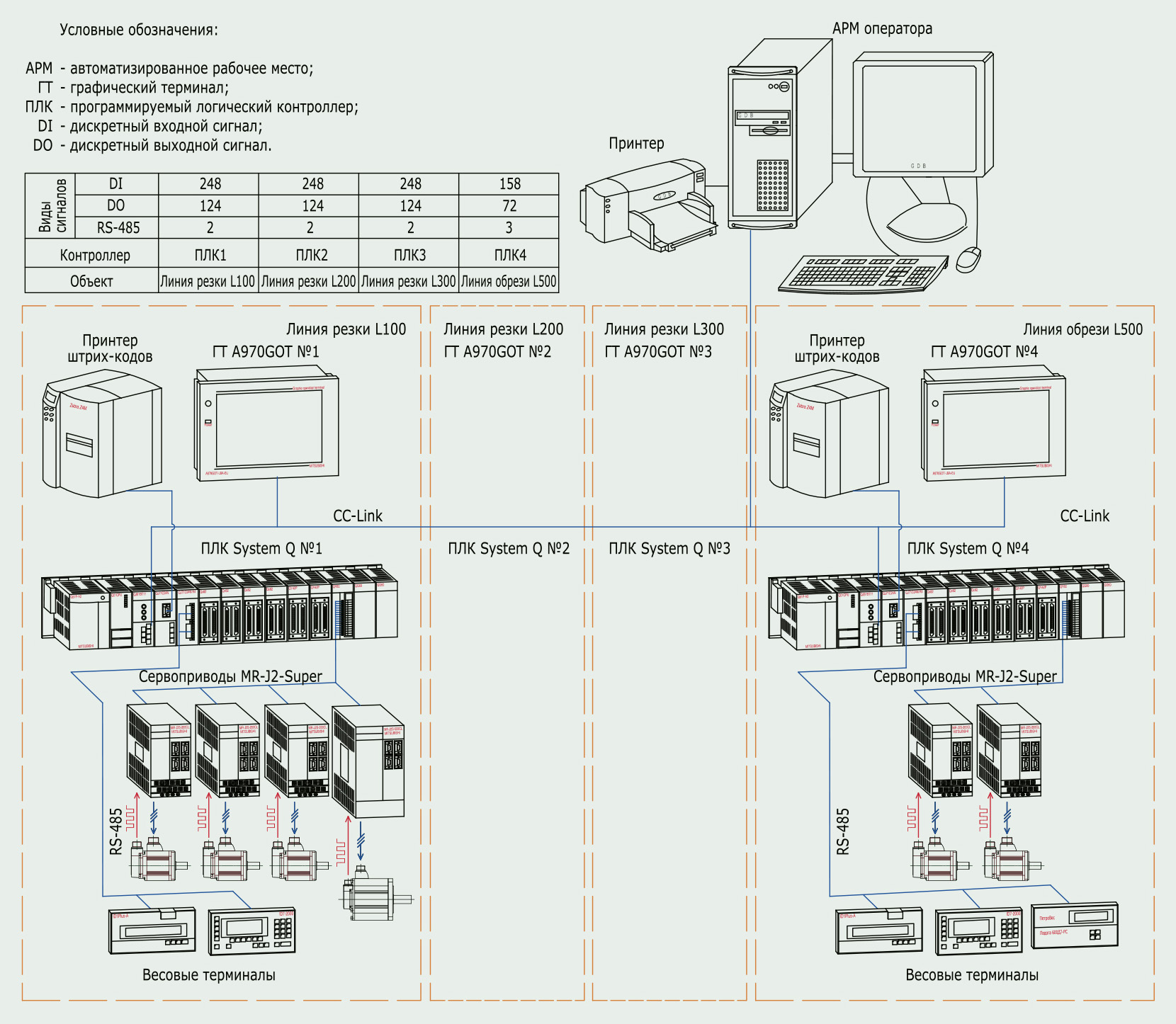

Структурная схема представляемого комплекса технических средств состоит из трёх уровней (рис. 1).

Нижний уровень: датчики; весоизмерители (Mettler Toledo); исполнительные механизмы; серводвигатели HC-RFS, HC-SFS (Mitsubishi Electric).

Средний уровень: программируемые логические контроллеры System Q (Mitsubishi Electric), сервоусилители MR-J2S-CL (Mitsubishi Electric), графические терминалы (ГТ) A970GOT (Mitsubishi Electric) для сбора, обработки сигналов, выдачи управляющих воздействий и отображения информации.

Верхний уровень: автоматизированное рабочее место (АРМ) оператора отделения готовой продукции.

Функционирующие в системе АПЛ ОГП контроллеры, серводвигатели и графические терминалы производства Schneider Electric (Telemecanique) были заменены современным оборудованием компании Mitsubishi Electric. Модернизированная система построена на базе ПЛК серии MELSEC System Q (Япония), имеющих модульную конструкцию. В настоящий момент ПЛК этой серии являются наиболее производительными из всей линейки Mitsubishi Electric и несут в себе сочетание традиционного ПЛК, контроллера управления движением, персонального компьютера и обладают широкими сетевыми возможностями.

Структура модернизированной системы АПЛ ОГП позволила обеспечить автономную работу каждой из линий: при выходе из строя комплекса программно-технических средств (КПТС) одной из линий или автоматизированного рабочего места (АРМ) оператора остальные линии остаются в работе. Также была продумана и успешно реализована система архивации, позволяющая накапливать и впоследствии предоставлять персоналу данные об истории протекания технологического процесса, работе автоматики и действиях оператора. Благодаря созданию АРМ, позволяющего вести систему учета и обработку поступающей информации о наборе партий со всех линий, стало возможным автоматическое проведение отгрузочной спецификации.

Современные системы сервопривода MELSERVO MR-J2-Super (Mitsubishi Electric) обеспечили высочайшую динамическую реакцию и сверхбыстрое позиционирование исполнительных механизмов. Сервопривод состоит из высокомоментного синхронного серводвигателя с датчиком положения ротора и работающего совместно с ним сервоусилителя, который совмещает в себе функции преобразователя частоты и контроллера.

Серия сервоусилителей MR-J2S-CL, выбранная для настоящей разработки, является компактным и недорогим решением. Её эффективный язык программирования делает простыми такие функции, как позиционирование приращений и абсолютное позиционирование, циклы и запуск программы от входного сигнала или на основании значений позиции. Программы могут активизироваться через цифровые входы или через последовательный порт. Сервоусилители просты в эксплуатации, и их возможности позволяют достичь максимальной производительности.

Таким образом, к середине октября 2005 года в результате проведённой модернизации администрация комбината «Североникель» в сжатые сроки и за разумные деньги добилась не только обеспечения надёжности работы системы АПЛ ОГП, но и значительного расширения её функциональных возможностей. Благодаря решению таких задач, как внедрение автоматизированной системы учёта (стало возможным автоматическое составление спецификаций на партию); изменение порядка определения массы отгруженной продукции; изменение способа маркировки готовой продукции; изменение циклограммы работы механизмов (автоматическое прекращение загрузки бочки по достижении заданного веса нетто, установка времени начала и окончания работы вибратора и периодичности его включения, использования одних или поочерёдно двух гильотинных ножниц резки полос; вывод целого листа после обрезания кромок и др.); введение дополнительных регулировок для получения пластин необходимых размеров и др. — производство комбината «Североникель» вышло на принципиально новый уровень обслуживания заказчиков как по срокам и качеству, так и по ассортименту выпускаемой им продукции. При этом следует отметить, что после модернизации АПЛ ОГП не была введена в штат ни одна дополнительная должность. Поддержание работоспособности ПО системы, внесение в него изменений производится силами специалистов Центра информационных технологий комбината. ●

Авторы – сотрудники фирмы ИКОС

Телефон: (495) 232-0207

http://www.icos.ru/

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1063 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1171 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1089 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1354 0 0