Описанная в статье установка предназначена для калибровки и поверки датчиков и сканеров давления с аналоговым или цифровым интерфейсом. Установка разработана и изготовлена компанией «Трайтек Инфосистемс» по техническому заданию ООО ЭПО «Сигнал», специализирующегося на выпуске датчиков давления для аэрокосмической промышленности.

ООО ЭПО «Сигнал» выпускает широкую номенклатуру датчиков и сканеров давления для аэрокосмической промышленности. В основе чувствительных элементов датчиков давления лежат структуры «кремний на сапфире» (КНС).

Структуры КНС впервые были получены в середине 60-х годов прошлого века и сразу привлекли к себе внимание как специалистов по полупроводниковому материаловедению, так и разработчиков твердотельных микросхем. В первую очередь это было связано с ожидаемым повышением быстродействия комплементарных структур «металл-окисел-полупроводник» (КМОП) на основе КНС, обусловленным хорошими диэлектрическими свойствами сапфировой подложки, а также высокой радиационной стойкостью микросхем на основе КНС.

В настоящее время основным применением структур КНС в полупроводниковом приборостроении является разработка радиационно-стойких микросхем, а также микросхем для оптоэлектронных систем.

Практически сразу после разработки технологии КНС наметилось ещё одно направление использования этих структур – тензоэлектрические преобразователи (ТП) механических величин. Это направление было предложено и успешно развивалось в нашей стране сначала в «НИИ Теплоприбор» (г. Москва) и «НИИ измерительной техники» (г. Королёв), а затем в НПК «Ульяновский центр микроэлектроники и автоматизации в машиностроении», промышленной группе «Микроэлектронные датчики» (ПГ МИДА, г. Ульяновск), ПГ «Метран» (г. Челябинск), ООО ЭПО «Сигнал» (г. Энгельс) и других предприятиях. На базе тензочувствительных элементов КНС были разработаны и серийно производятся датчики давления «Кристалл», серии датчиков «Сапфир», МИДА и др.

По сравнению с широко используемыми твердотельными кремниевыми тензочувствительными элементами с диффузионными или имплантированными тензорезисторами полупроводниковые чувствительные элементы (ПЧЭ) на основе КНС имеют ряд преимуществ. Во-первых, в ПЧЭ на основе КНС отсутствует p-n-переход, изолирующий тензорезисторы от подложки в твердотельных ПЧЭ, что позволяет в десятки раз повысить пробивное напряжение датчиков и увеличить рабочую температуру ПЧЭ. Во-вторых, структуры на КНС имеют высокую радиационную стойкость. Кроме того, технологии изготовления преобразователей механических величин с ПЧЭ на основе КНС практически не требуют чистых условий твердотельного производства. В целом применение структур КНС в тензопреобразователях оказалось настолько удачным, что абсолютное большинство датчиков давления использует чувствительные элементы на основе КНС.

Сапфир можно жёстко соединять посредством пайки высокотемпературным припоем с титаном и его сплавами, поэтому в тензопреобразователях силы и давления широкое распространение получили двухслойные мембранные элементы, изготовленные из титанового сплава с напаянными на них ПЧЭ на основе КНС. Двухмембранные ТП позволяют изготавливать датчики давления из материалов, отличных от титана (например, из нержавеющей стали), что расширяет возможности создания датчиков давления для агрессивных сред. Вместе с тем большая разница в температурных коэффициентах расширения титана и сапфира ведёт к дополнительной температурной деформации ПЧЭ и, как следствие, к дополнительной погрешности ТП из-за возникающей температурной зависимости начального выходного сигнала мостовой тензосхемы, а технология пайки ПЧЭ ограничивает выбор материала для упругого элемента ТП.

Наряду с преобразователями на основе двухслойных мембран широкое распространение получили ТП, в которых упругим элементом служит сапфировая мембрана (то есть сам ПЧЭ на основе КНС), жёстко соединённая высокотемпературным стеклоприпоем с керамическим кольцом (для датчиков избыточного давления) или с керамической чашкой (для датчиков абсолютного давления). Благодаря близости температурных коэффициентов расширения алюмосиликатной керамики и лейкосапфира в одной из его кристаллографических плоскостей такие ТП имеют значительно меньшую температурную зависимость, чем ТП с двухслойными мембранами. Но при этом для ТП с разными пределами измерений требуются ПЧЭ различной толщины, и, как правило, нелинейность таких ТП может достичь достаточно малой величины только при подаче давления со стороны тензосхемы, а также при определённых соотношениях размеров и конфигурации. Тем не менее, такие системы могут применяться в высокоточных измерителях. Широко распространены ТП давления с двухслойными КНС из титана и сапфира, соединёнными стеклоприпоем, либо мембраны из сапфира, соединённые с корпусом из нержавеющей стали.

Основными метрологическими характеристиками ТП являются нелинейность, температурная зависимость, вариация и повторяемость функции преобразования механической величины в электрический выходной сигнал тензомоста.

Первоначально задача повышения точностных характеристик ТП решалась в основном путём совершенствования конструкции и технологии изготовления датчиков и электронных схем усиления сигнала измерительного тензомоста.

Применение современных компактных микропроцессорных систем цифровой обработки сигналов позволило существенно повысить точность датчиков за счёт цифровой обработки сигнала измерительного тензомоста с учётом внешних факторов, таких как температура и вибрация.

Финишной операцией процесса производства датчиков, в немалой степени определяющей их метрологические характеристики, является калибровка.

В процессе калибровки сначала выставляются «ноль» датчика и коэффициент усиления измерительного преобразователя. Затем для каждого датчика формируются калибровочные таблицы из фиксированного набора значений измеряемых давлений и температур окружающей среды для его рабочего диапазона по давлению и температуре, позволяющие компенсировать нелинейность измерительной характеристики датчика, в том числе и нелинейность измерительной характеристики, обусловленную эффектами гистерезиса от изменения давления и температуры.

Для реализации калибровочных операций необходим следующий комплект основного оборудования:

источник эталонного давления, позволяющий формировать с высокой точностью в широком диапазоне давление в измерительном коллекторе, к которому подключены калибруемые датчики;

вакуумный насос для формирования нулевого давления датчика;

камера тепла-холода, позволяющая задавать температуры окружающей среды для датчика во всём допустимом диапазоне его эксплуатации;

средства измерения, позволяющие считывать показания датчика давления, выполнять их математическую обработку и запись результатов калибровки в память контроллера датчика давления.

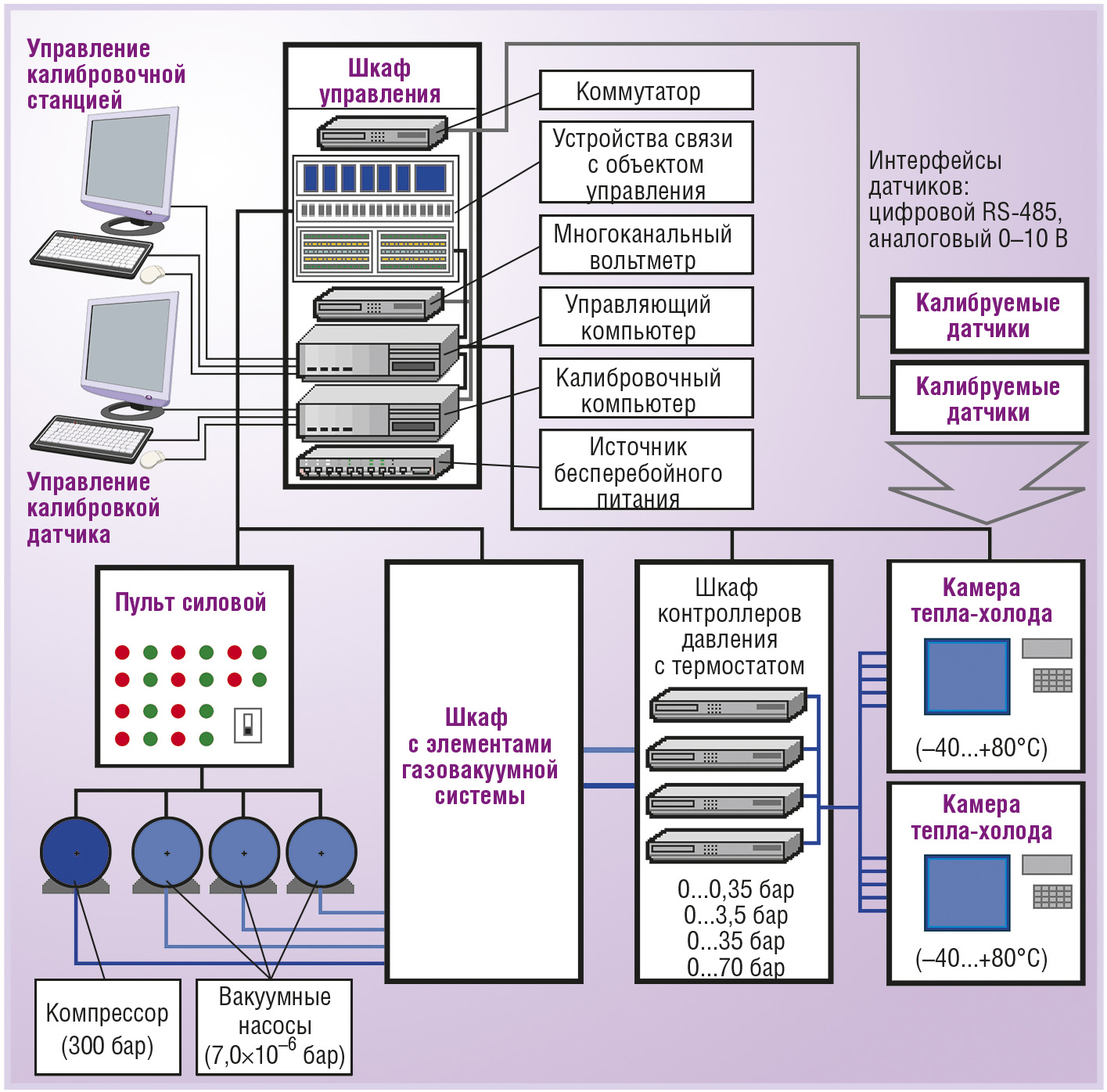

В результате интегрирования перечисленного оборудования в единый измерительный комплекс была разработана установка калибровки сканеров и датчиков давления, структурная схема которой представлена на рис. 1.

Установка калибровки является совместной разработкой ООО «Трайтек Инфосистемс» (г. Саратов) и ООО ЭПО «Сигнал». Фотография общего вида установки калибровки представлена на рис. 2.

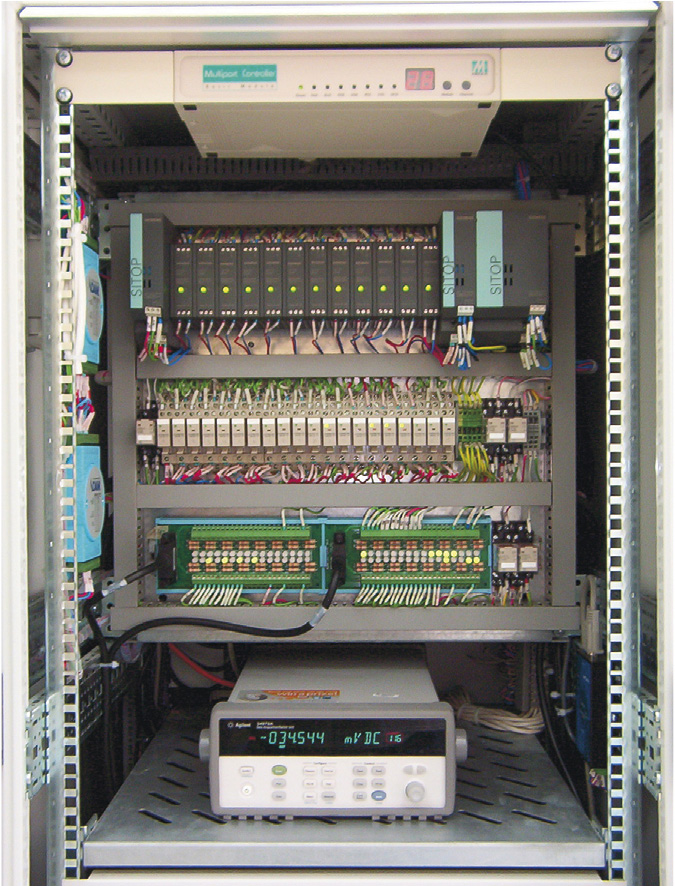

Установка смонтирована в шкафах фирмы Rittal (серия TS) и размещена в термостатируемом помещении, температура в котором поддерживается промышленными кондиционерами. Кроме того, шкаф с контроллерами давления имеет индивидуальную систему кондиционирования производства фирмы Rittal. Эти меры позволяют стабилизировать температуру окружающей среды для измерительного оборудования калибровочной станции, что повышает точность формирования эталонных давлений и снижает погрешность измерений параметров датчиков давления.

На рис. 3 приведена фотография панели, на которой смонтированы устройства связи с объектом управления, к ним непосредственно подключаются датчики и исполнительные устройства.

На рис. 4 представлена фотография компрессора и вакуумных насосов установки калибровки. Пульт силовой, компрессор и вакуумные насосы вынесены в отдельное помещение. С одной стороны, это обеспечивает снижение уровня шума в рабочем помещении, а с другой, эти агрегаты являются источниками тепла, и их присутствие в помещении, в котором проводятся прецизионные измерения, нежелательно.

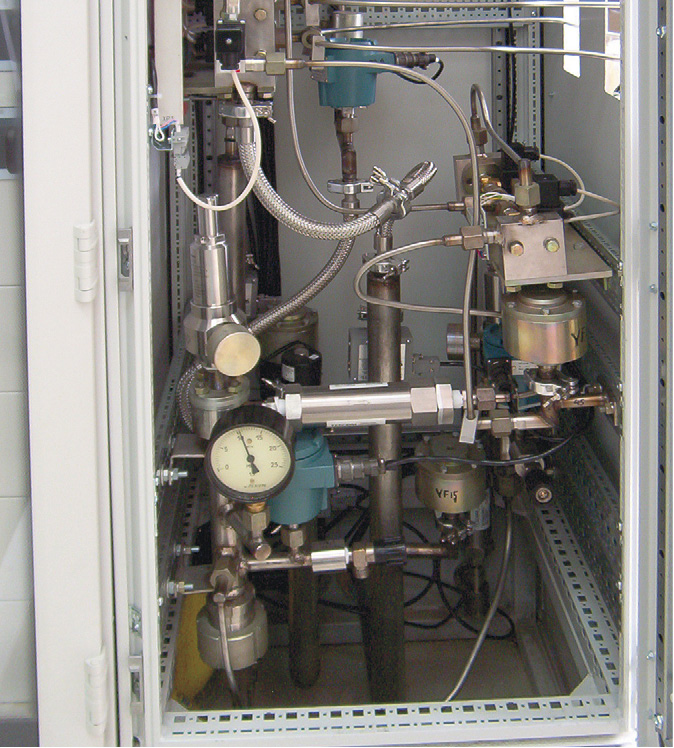

На рис. 5 приведён фрагмент газовакуумной системы с датчиками давления, исполнительными и предохранительными клапанами и ресиверами.

Автоматизированная система калибровки сканеров и датчиков давления условно (по типу решаемых задач) может быть разбита на две подсистемы: управляющую и калибровочную. Каждая из подсистем управляется своим компьютером. Компьютеры объединены в локальную сеть Ethernet для обеспечения возможности обмена информацией и синхронизации решаемых задач.

Управляющая подсистема предназначена для управления формированием тестовых давлений и температур и реализует следующие основные функции:

разрешение включения компрессора и вакуумных насосов с пульта силового управления оператором (включение и выключение компрессора и вакуумных насосов в штатном режиме выполняется оператором с пульта силового управления);

аварийное отключение компрессора и вакуумных насосов;

управление клапанами газовакуумной системы;

управление контроллерами давления, обеспечивающими тестовые давления для калибруемых датчиков;

управление камерами тепла-холода, обеспечивающими тестовые температуры для калибруемых датчиков;

контроль давлений в заданных точках газовакуумной системы;

контроль условий термостатирования в шкафу с контроллерами давления для уменьшения их температурного дрейфа.

Калибровочная подсистема предназначена для решения задачи калибровки сканеров и датчиков давления для заданных диапазонов давления и температуры и реализует следующие основные функции:

считывание показаний датчиков или сканеров давления, для которых заданы эталонное измеряемое давление и температура окружающей среды;

формирование для каждого датчика калибровочных таблиц из фиксированного набора измеряемых давлений и температур окружающей среды и запись этих таблиц в память контроллеров калибруемых датчиков или сканеров давления (при этом возможно формирование линейной, экспоненциальной, чебышевской или пользовательской шкал датчиков давления);

поверка откалиброванных датчиков в заданных диапазонах давлений и температур.

Управляющая часть системы управления установкой калибровки состоит из следующих основных узлов:

промышленного компьютера фирмы Advantech, собранного на базе шасси IPC-610BP-30ZFB, с процессорной платой PCA-6186VE и установленными интерфейсными картами:

PCI-1754-A – 64-канальная плата опроса дискретных входных сигналов,

PCI-1752-A – 64-канальная плата формирования дискретных управляющих сигналов (дискретные сигналы подаются на обмотки реле канала формирования дискретных выходных сигналов, управляющих включением компрессора, вакуумных насосов и клапанов газовакуумной системы),

PCI-1612CU – 4-портовая плата интерфейсов RS-232, реализующая связь с четырьмя контроллерами давления,

PCI-1612CU – 4-портовая плата интерфейсов RS-485, реализующая связь с каналом измерения давления, каналом измерения глубины вакуума, каналом управления камерами тепла-холода, дополнительным каналом измерения температур;

пульта управления оператора, реализованного с помощью цветного графического монитора, клавиатуры и манипулятора мышь;

канала формирования эталонного давления, реализованного с помощью четырёх специализированных контроллеров давления DPI-520 фирмы Druck с перекрывающимися диапазонами (0...0,35, 0...3,5, 0...35, 0...70 бар), каждый контроллер управляется по интерфейсу RS-232;

источника давления – компрессора Poseidon фирмы Bauer;

источника вакуума – трёх вакуумных насосов фирмы Varian;

канала формирования эталонной температуры, реализованного с помощью двух камер тепла-холода фирмы Espec, управляемых по интерфейсу RS-485;

канала измерения давлений в контрольных точках газовакуумной части установки калибровки с помощью 8 датчиков давления с токовым выходом 4…20 мА и модуля ADAM-4019+ (Advantech), реализующего преобразование токовых сигналов в цифровой код и его передачу по интерфейсу RS-485;

канала измерения глубины вакуума в заданных точках газовакуумной системы, реализованного тремя вакуумметрами Eyesys (фирма Varian) с интерфейсом RS-485;

дополнительного канала измерения температуры в шкафу с контроллерами DPI-520, а также температуры в помещении, где установлены эти шкафы (значения температуры измеряются для контроля условий термостатирования контроллеров давления DPI-520 с целью уменьшения их температурного дрейфа);

канала формирования дискретных входных сигналов с датчиков, установленных на соответствующих единицах оборудования и имеющих релейный выход типа «сухой» контакт.

Наряду с упомянутыми аппаратными средствами в шкафу управления используются источники питания SITOP smart и SITOP power (Siemens) с выходным напряжением =24 В, источник бесперебойного питания Smart-UPS 1500VA RackMount USB 2U (фирма APC), реле электромеханические G2R-2SN 24VDC (Omron), клеммы WAGO.

Калибровочная часть системы управления состоит из следующих основных узлов:

промышленного компьютера (шасси IPC-610BP-30ZFB, процессорная плата PCA-6186VE) фирмы Advantech с интерфейсной картой PCI-1612CU, реализующей интерфейс RS-485 для связи с калибруемыми сканерами и датчиками давления;

пульта управления оператора, реализованного с помощью цветного графического монитора, клавиатуры и манипулятора мышь;

многоканального вольтметра Agilent Technologies для измерения выходного аналогового сигнала калибруемых датчиков давления;

коммутатора интерфейса RS-232 MOXA Technologies для организации связи с многоканальным вольтметром и контроллерами калибруемых датчиков давления.

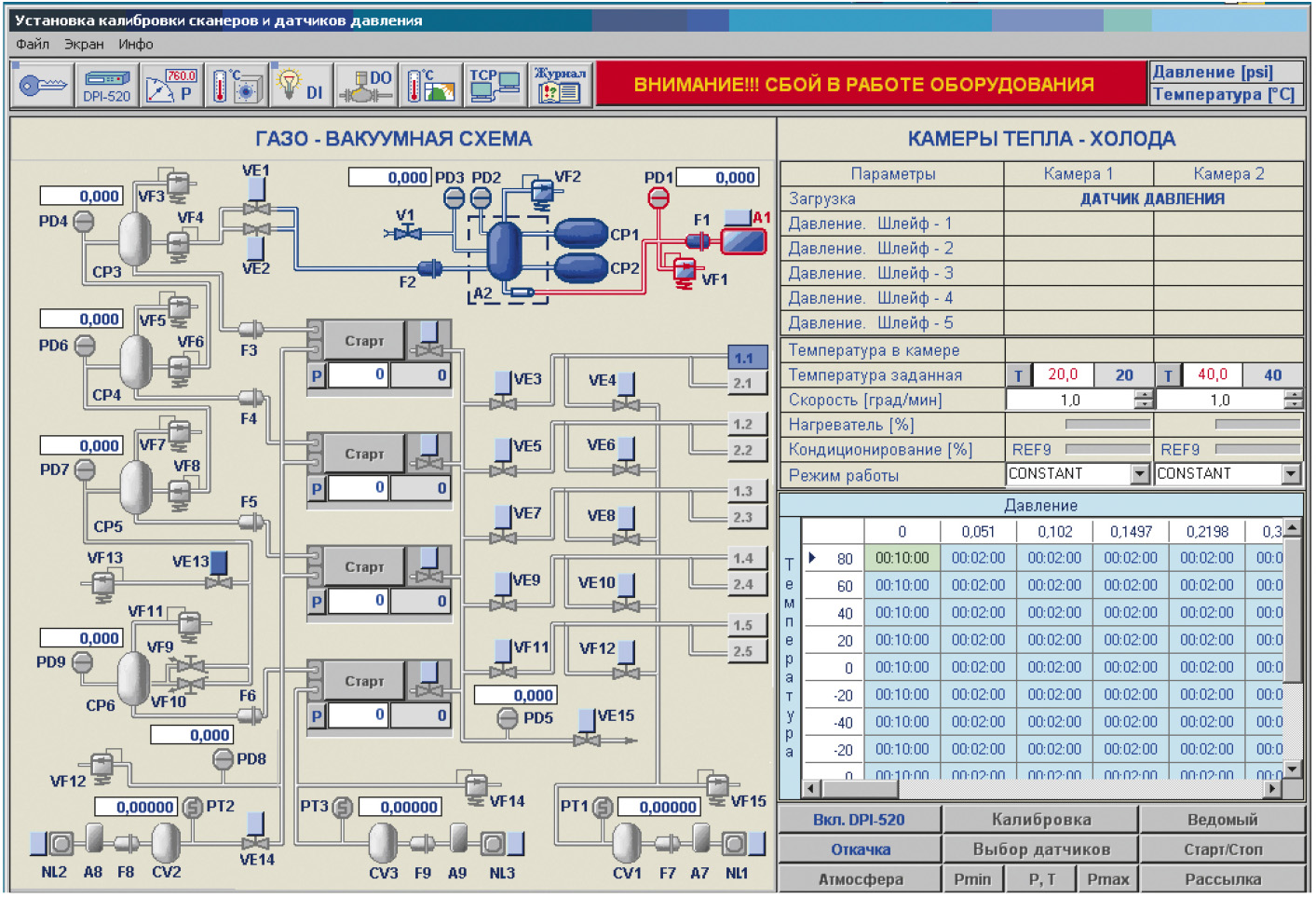

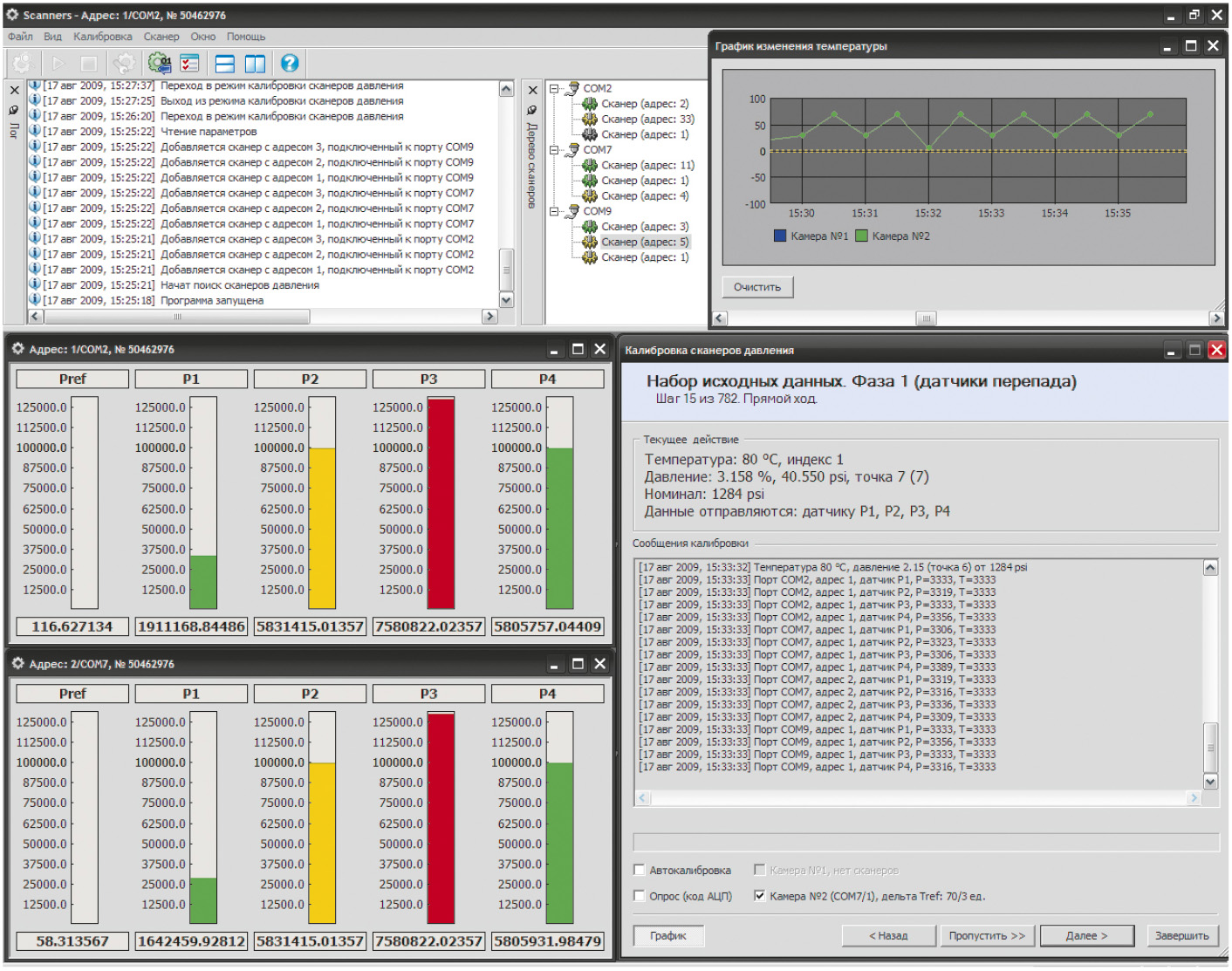

Разработанное прикладное программное обеспечение для управления установкой калибровки и выполнения калибровочных измерений имеет удобный графический интерфейс, представленный на рис. 6 и 7.

Используя графический интерфейс, оператор установки калибровки имеет возможность дистанционно управлять включением компрессора и вакуумных насосов, клапанами газовакуумной системы, задавать требуемые эталонные давления и температуры. Калибровка датчиков может выполняться в ручном или автоматизированном режимах, различающихся степенью участия оператора в процессе калибровки.

Программное обеспечение реализует достаточно развитую систему самодиагностики установки калибровки и защиты калибруемых датчиков от подачи избыточного давления. При работе установки калибровки ведётся журнал событий, в котором протоколируются все действия оператора и работа оборудования, что облегчает поиск и устранение неисправностей в системе. Используя дополнительные панели управления, обслуживающий персонал имеет возможность проводить тестирование и настройку отдельных компонентов установки калибровки и самой установки в целом.

Установка калибровки сканеров и датчиков давления является достаточно сложным метрологическим оборудованием. Для предотвращения несанкционированного доступа к установке калибровки персонала, не прошедшего курс обучения и не допущенного к работе на установке, в системе предусмотрена трёхуровневая система паролей («Оператор», «Мастер», «Администратор»), обеспечивающая разные права доступа к управлению установкой.

Наличие двух компьютеров в системе предполагает реализацию режима ведущий-ведомый, при этом компьютеры могут меняться ролями. Обмен данными осуществляется по сети Ethernet с использованием протокола TCP.

В случае когда управляющий компьютер является ведущим, а калибровочный – ведомым, управляющий компьютер формирует последовательность значений давления и температуры для калибровки датчиков или сканеров давления на основе заданной оператором калибровочной таблицы. Калибровочный компьютер выполняет измерения, математическую обработку результатов и запись калибровочных параметров в контроллеры датчиков давления. Завершив очередное измерение, калибровочный компьютер информирует об этом управляющий компьютер, и тот переходит к новой точке измерения. Процесс повторяется до тех пор, пока не будет выполнена вся программа калибровки.

В случае когда калибровочный компьютер является ведущим, а управляющий – ведомым, управляющий компьютер по командам калибровочного компьютера задаёт требуемые значения давления и температуры и по готовности разрешает калибровочному компьютеру выполнять измерения. При этом основные функции по управлению последовательностью операций технологического процесса калибровки возлагаются на калибровочный компьютер.

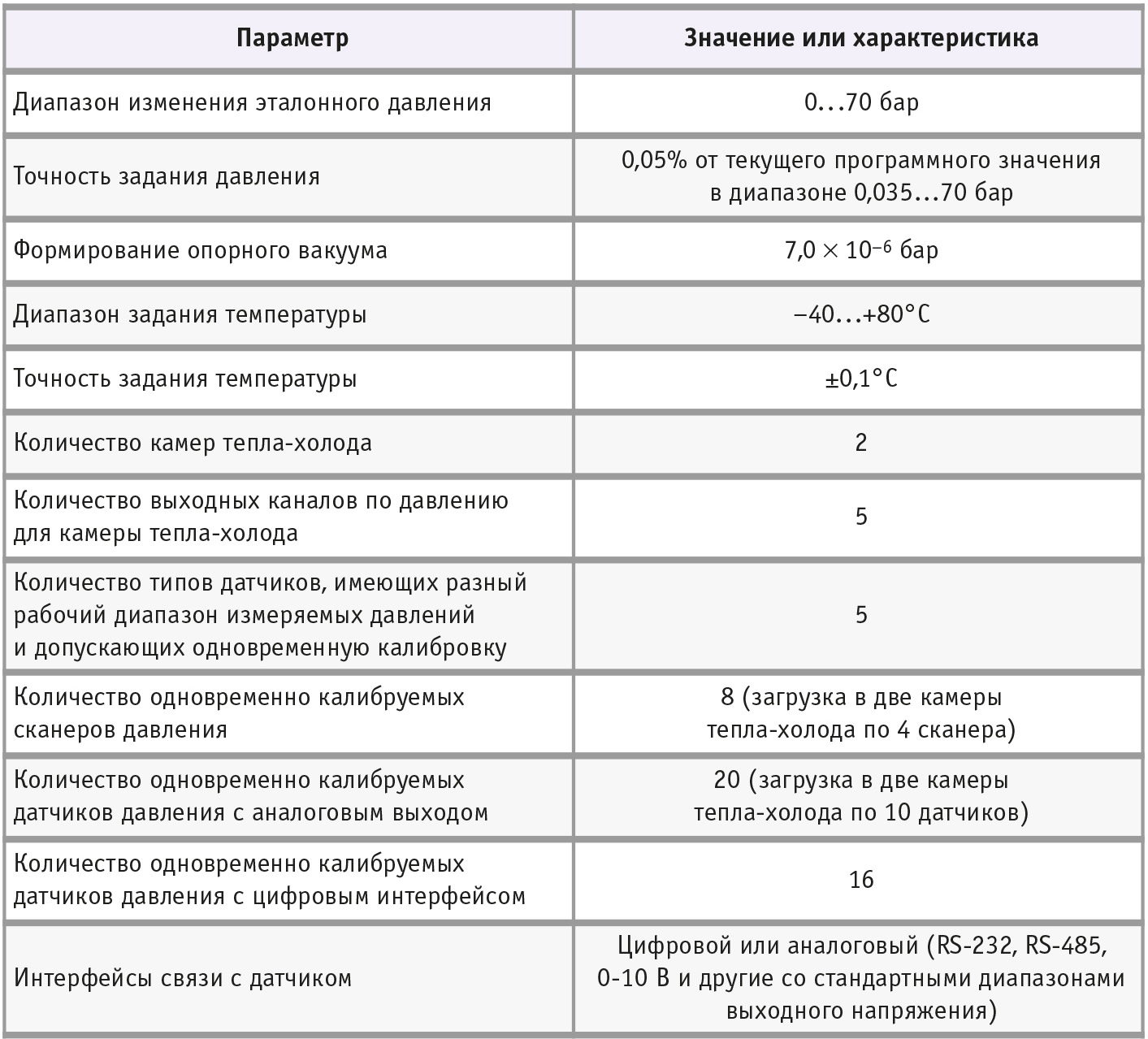

Разработанная установка калибровки имеет основные параметры, сведённые в табл. 1.

В настоящее время установка калибровки сканеров и датчиков давления находится в промышленной эксплуатации на предприятии ООО ЭПО «Сигнал» и используется для калибровки и проведения поверочных испытаний выпускаемой предприятием серийной продукции.

Установка эксплуатируется около года. Её внедрение привело к исключению связанных с человеческим фактором ошибок при калибровке датчиков, а также к повышению производительности за счёт автоматизации процесса калибровки. Помимо этого внедрение установки позволило заказчику аттестовать выпускаемые им приборы на уровне мировых стандартов и выйти на международный рынок с производимыми им датчиками и сканерами давления.

Особо следует отметить достаточную гибкость настройки установки, что существенно упрощает её адаптацию к новым идеям разработчиков перспективных датчиков ООО ЭПО «Сигнал». ●

Авторы – сотрудники ООО «Трайтек Инфосистемс» и ООО ЭПО «Сигнал»

Телефон: 8 (8452) 52-0101

74 E-mail: prom.auto@tritec.ru

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1051 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1163 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1082 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1337 0 0