В статье описывается АСУ ТП комплекса коксовой батареи. Данная система включает в себя несколько самостоятельных производственных объектов, объединённых в единую сеть и связанных друг с другом по технологическому циклу. Ряд основных задач системы управления решается средствами SCADA GENESIS32.

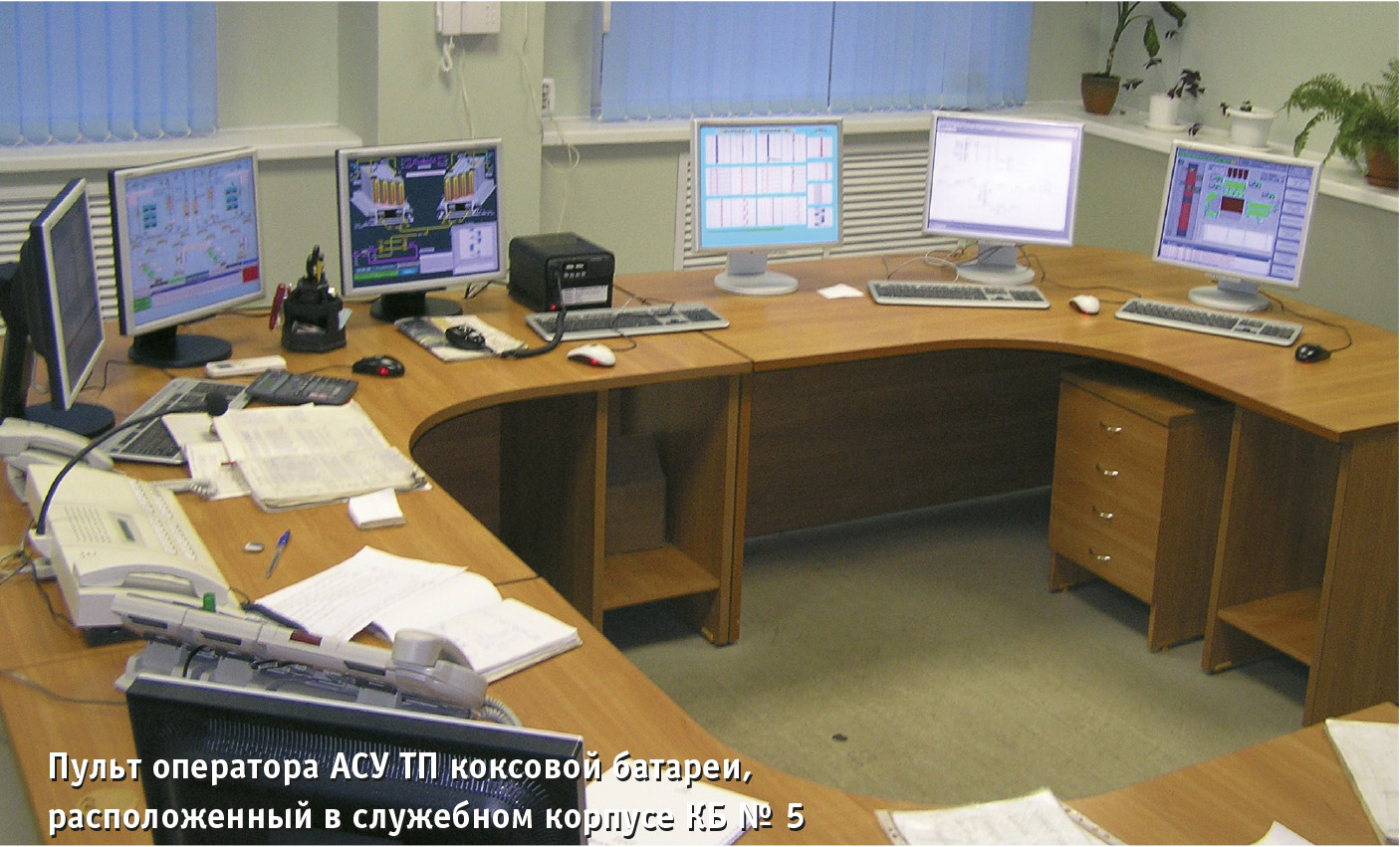

Одним из масштабных проектов, выполненных ЗАО «Тяжпромсервис» (город Новокузнецк), стал проект АСУ ТП комплекса коксовой батареи № 5 на ОАО «Алтай-Кокс» (город Заринск). 20 октября 2006 года этот комплекс сдан в промышленную эксплуатацию (рис. 1).

ОАО «Алтай-Кокс» производит химическую переработку каменного угля, в результате которой наряду с коксом получают высококалорийный коксовый газ. Разнообразные химические продукты, содержащиеся в коксовом газе, являются основным сырьем для многих производств.

Кокс используется при выплавке чугуна в доменных печах. От его свойств в значительной степени зависят технико-экономические показатели работы доменной печи [1]. Для того чтобы добиться высокого качества кокса, при строительстве новой современной коксовой батареи (КБ) была поставлена задача: обеспечить надёжное бесперебойное управление всем комплексом, начиная от подготовки сырья и заканчивая отгрузкой готовой продукции.

Основные задачи, поставленные перед АСУ ТП:

управление механизмами поточно-транспортных систем углеподготовительного цеха (УПЦ) и коксосортировки;

сблокированная работа коксовых машин;

непрерывный контроль и автоматическое управление обогревом коксовой печи;

контроль и автоматическое регулирование основных технологических параметров на участках переработки коксового газа;

диагностика и архивирование отказов оборудования, предельных значений технологических параметров, оповещение персонала;

архивирование событий, связанных с действиями персонала;

обеспечение возможности ручного или дистанционного управления механизмами;

длительное хранение архивной информации на сервере с обеспечением различного уровня доступа к данным оперативного, технического и административного персонала, создание различных отчётных форм.

По заданию ОАО «Алтай-Кокс» специалистами ЗАО «Тяжпромсервис» были выполнены следующие работы:

разработка проектной документации;

изготовление и поставка шкафов с контроллерами, компьютерами и коммутационным оборудованием для информационной управляющей сети;

шеф-монтаж и пусконаладочные работы;

сдача объекта в эксплуатацию.

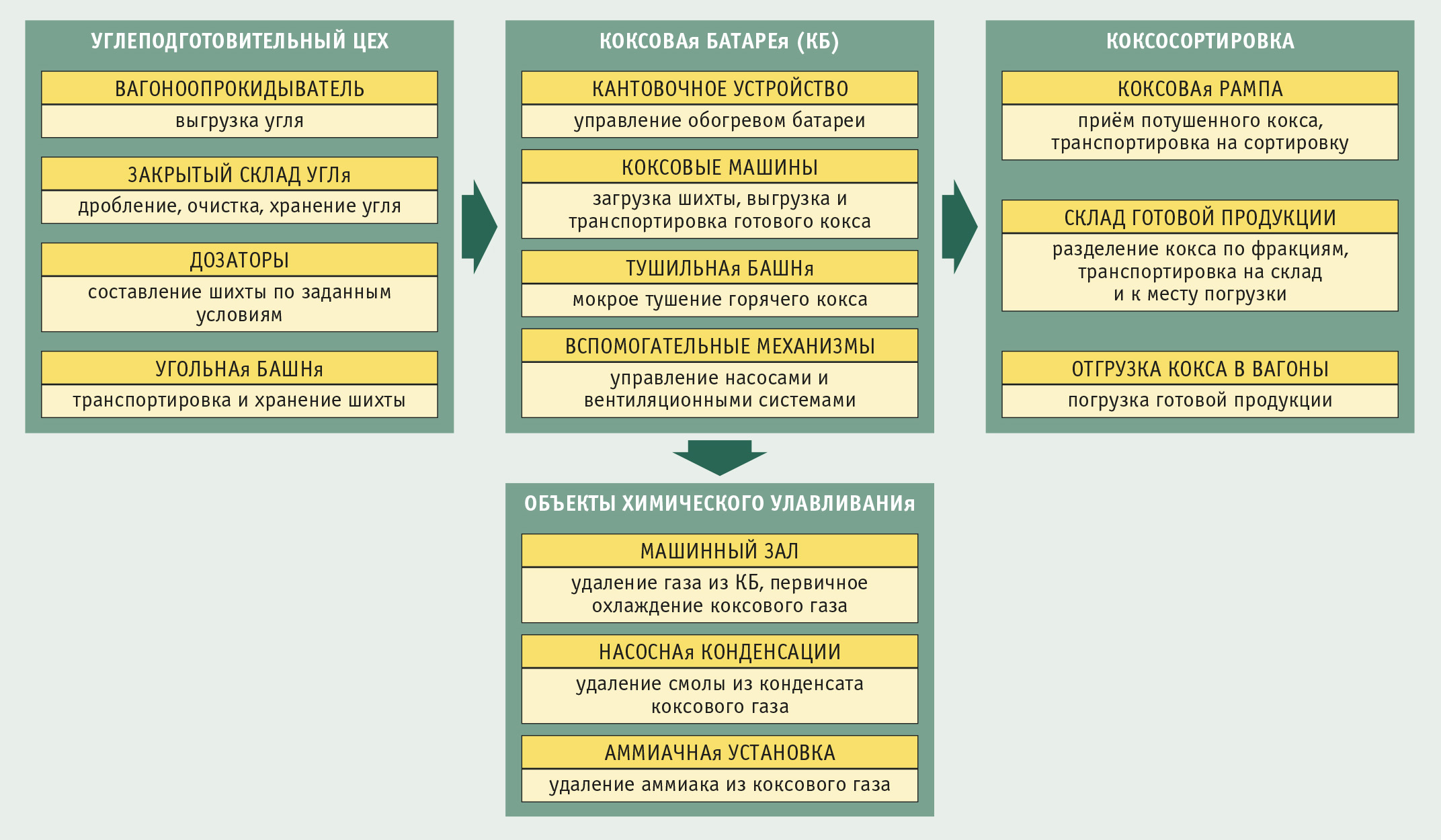

Архитектура системы управления объектами комплекса КБ № 5 представлена на рис. 2.

Каждый из участков комплекса сам по себе представляет локальную систему, отдельный законченный объект управления с большим количеством параметров. Но для обеспечения слаженной непрерывной работы всего комплекса требовалось предусмотреть обмен данными между участками. В табл. 1 приведены данные, отражающие распределение дискретных и аналоговых сигналов системы управления по участкам комплекса.

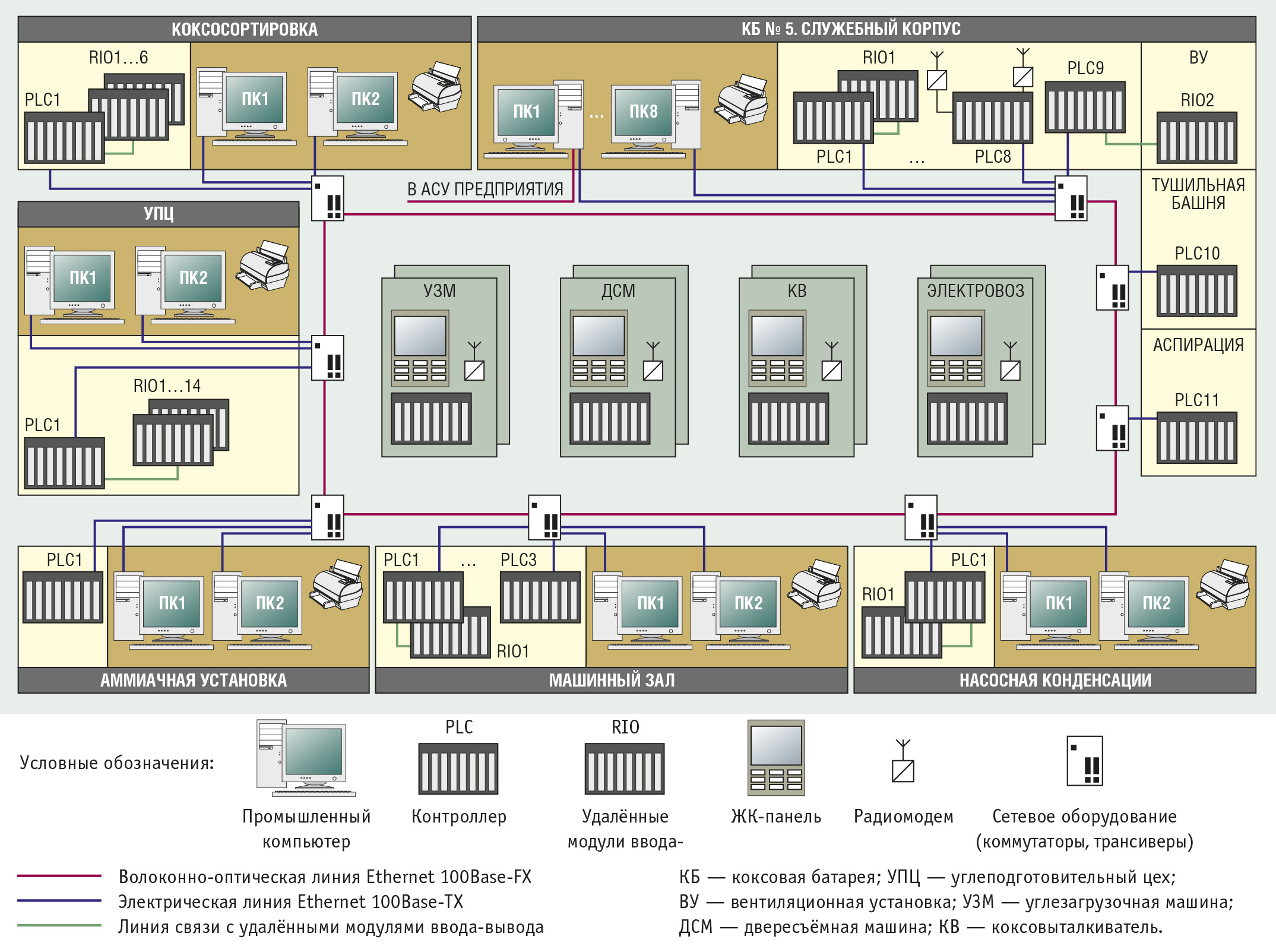

Структурная схема АСУ ТП комплекса коксовой батареи показана на рис. 3. Большое количество отдельных объектов с различными механизмами, техническими задачами и условиями эксплуатации обуславливает использование оборудования различных фирм: Schneider Electric, ABB, Icos, Rittal, APC.

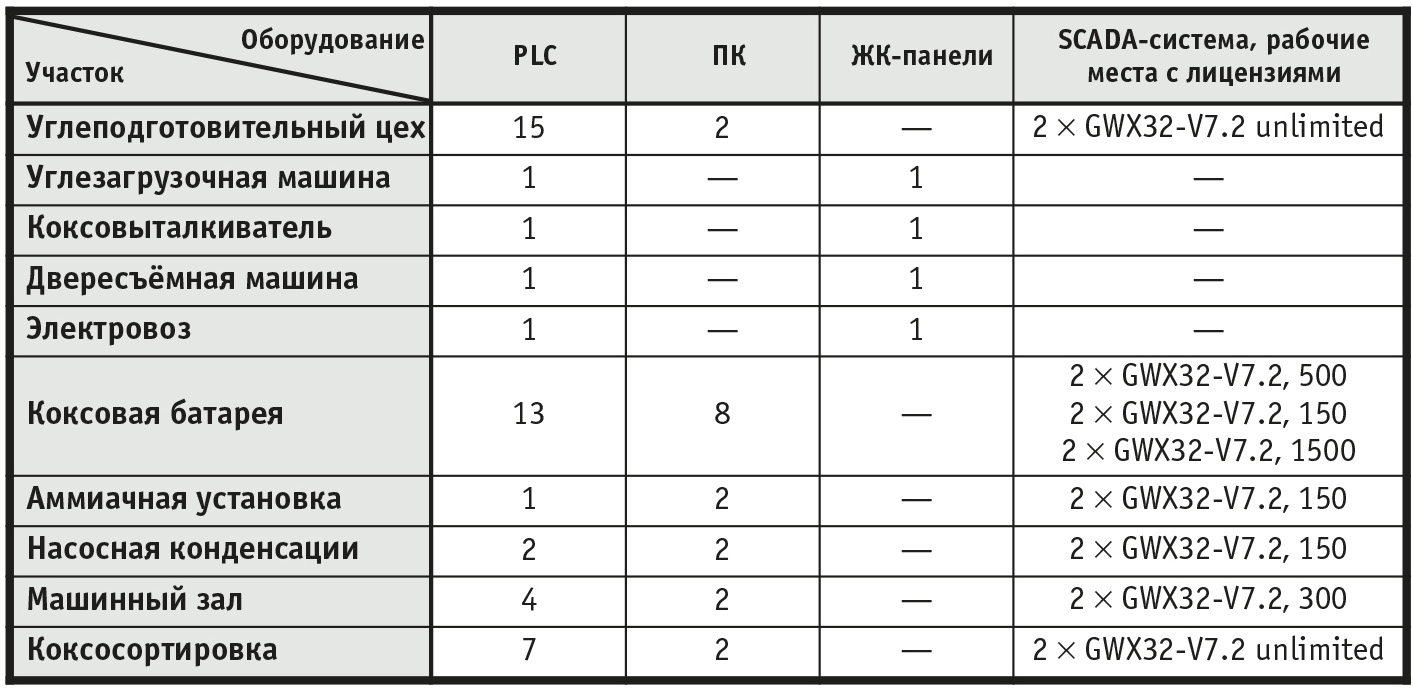

На всех участках комплекса применены программируемые логические контролеры (PLC) Modicon TSX Quantum. Посты и пульты управления операторов оборудованы промышленными компьютерами (ПК) ROBO, отвечающими требованиям монтажа в 19" стойки. Для управления коксовыми машинами в их кабинах установлены жидкокристаллические панели Magelis. Технологическая сеть выполнена с применением коммутаторов и трансиверов 499-NOS-271-00, 499-NES-181-00, 499-NTR-101-00, а также волоконно-оптических (ОКБт-07) и электрических кабелей. Cеть комплекса имеет выход на уровень АСУ предприятия. Всё оборудование размещается в шкафах Rittal со степенью защиты IP55 (рис. 4). Шкафы PLC электровоза и ПК дополнительно оборудованы кондиционерами и источниками бесперебойного питания APC Smart-UPS. Для управления приводами постоянного тока использованы преобразователи DCS800.

На коксовой батарее и участках химического улавливания используются датчики и приборы Метран, а на участке коксовых машин — датчики Amedas.

Программное обеспечение для PLC разработано с помощью пакета Concept.

Задачи сбора и архивирования данных, а также реализации оперативного диспетчерского управления решены при помощи компонентов SCADA-пакета GENESIS32 (фирма Iconics). Так, экраны SCADA-системы выполнены и поддерживаются средствами приложения GraphWorX32 (GWX32-V7.2).

Фактически каждый участок имеет свою SCADA-систему, которая развёрнута на соответствующих ПК (один рабочий, один резервный), установленных непосредственно на участке либо в диспетчерской коксовой батареи. Но при этом в системе управления есть единый сервер данных, который осуществляет архивирование и хранение данных с каждого из отдельных участков.

Распределение основных программно-технических средств АСУ ТП по участкам комплекса отражает табл. 2.

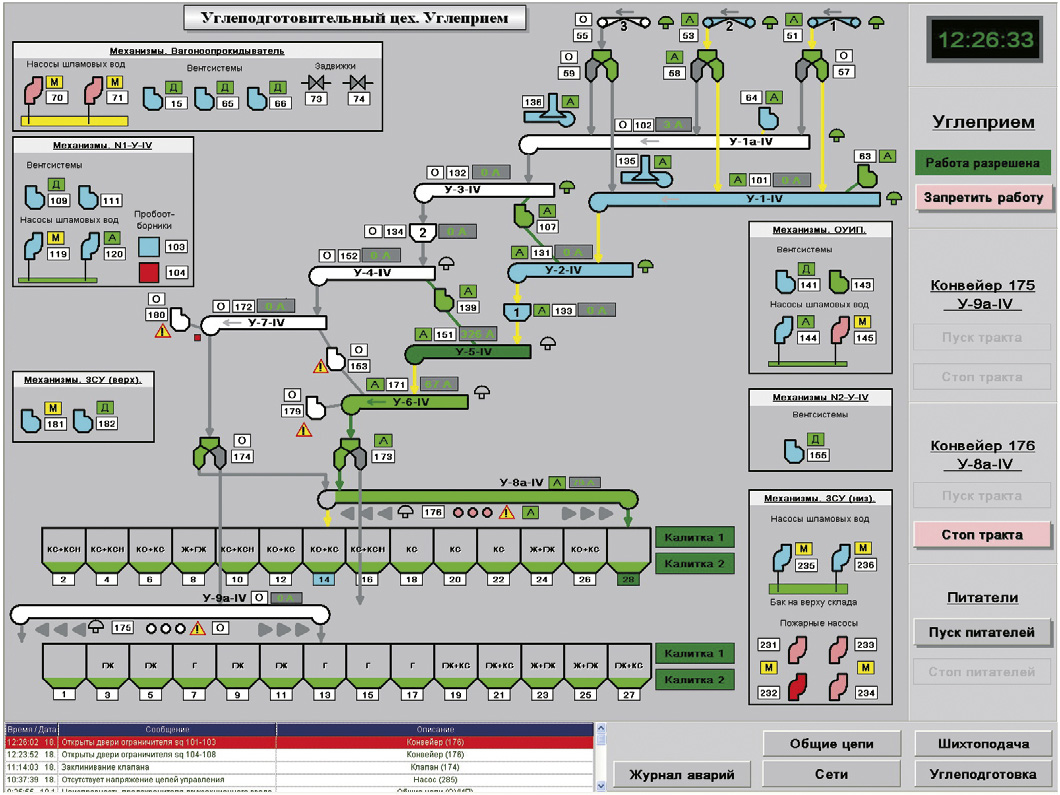

Основой участков УПЦ и коксосортировки являются поточно-транспортные системы (ПТС), обеспечивающие соответственно подготовку к загрузке и загрузку угля в угольную башню, транспортировку и сортировку кокса по фракциям с последующей загрузкой в вагоны. Важнейшей операцией в работе этих участков является запуск механизмов, входящих в состав ПТС, в строгом соответствии с блокировочной зависимостью и заданными интервалами времени. Управление механизмами ПТС каждого из участков осуществляет PLC с распределённым вводом-выводом (с удалёнными модулями ввода-вывода).

PLC обеспечивает последовательный запуск механизмов, контроль токовой нагрузки и скоростных режимов, защиту от аварийных ситуаций. Контроль работы осуществляется с ПК, установленных в диспетчерских УПЦ и коксосортировки. Оператор может устанавливать режимы работы механизмов, производить запуск ПТС, наблюдать за состоянием механизмов участка и степенью их готовности к запуску. В случае возникновения отказов оборудования или неготовности к работе механизмов участка SCADA-система отображает на экранах мониторов и архивирует предупреждающие и аварийные сообщения (рис. 5).

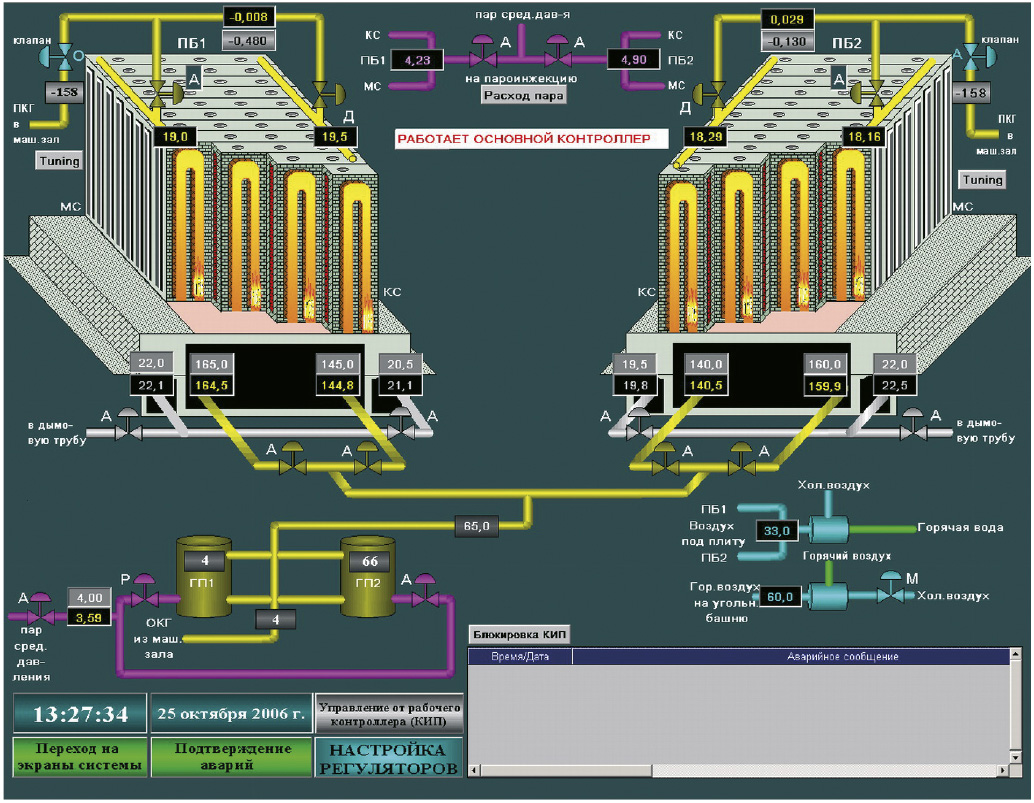

Коксовая батарея состоит из двух полубатарей (рис. 6), расположенных симметрично относительно угольной башни.

АСУ ТП коксовой батареи выполняет задачу управления двумя кантовочными устройствами (КУ), регуляторами подачи отопительного коксового газа, регуляторами разрежения в боровах, регуляторами давления в газосборниках по сторонам батареи и разрежения в общем газосборнике (для каждой полубатареи). Также на участке коксовой батареи ведётся контроль и архивирование параметров (рис. 7), управление тушением кокса, работой механизмов и установки беспылевой выдачи кокса (БВК).

КУ — один из самых ответственных механизмов коксовой батареи, предназначенный для периодического изменения направления потоков газа, воздуха и продуктов горения в обогревательной системе КБ. Данное устройство приводится в движение гидравлическим приводом, управление которым ведёт PLC. Для обеспечения бесперебойной периодической работы КУ, исходя из условий эксплуатации КБ, было выполнено полное резервирование управляющего PLC. Рабочий и резервный контроллеры работают параллельно, но выходы резервного контроллера заблокированы; в случае отказа рабочего контроллера резервный автоматически продолжает выполнение программы с последнего выполненного шага. Переключение на рабочий контроллер производится только по команде оператора после устранения неисправности. В случае полной потери напряжения предусмотрена возможность закончить начатый цикл кантовки: механизм КУ приводится в движение от пневматического аккумулятора, а управление ведёт PLC, запитанный через источник бесперебойного питания.

Резервирование PLC реализовано и для контроллера КИП, с целью обеспечить непрерывное автоматическое регулирование важнейших параметров обогрева КБ: давления отопительного коксового газа, перепада давления в газосборниках, разрежения в боровах и разрежения в общем газосборнике. Давление в газосборниках — это наиболее нестабильный параметр, поэтому резервирование здесь выполнено и по механизму: по выбору персонала управление ведётся либо пневматическим клапаном, либо МЭО (механизмом электрическим однооборотным, фактически — заслонкой с электрическим приводом). Программы регулирования реализованы при помощи инструментальных средств пакета Concept.

Внедрение АСУ ТП на участке коксовой батареи имеет следующие позитивные последствия:

система контроля действий персонала и отслеживания аварийных ситуаций позволяет максимально быстро и точно определить и устранить причину неисправностей оборудования, что особенно важно для непрерывного технологического процесса;

использование современной измерительной аппаратуры и высокая точность регулирования позволяют повысить качество готовой продукции, обеспечивают оптимальные условия для работы оборудования и увеличивают срок его безаварийной работы;

введение в эксплуатацию установки БВК и применение пароинжекции при загрузке коксовой печи позволяют резко уменьшить количество вредных выбросов в атмосферу.

Всего на батарее используется 2 комплекта коксовых машин по 4 машины в каждом. Один комплект является рабочим, а второй находится в «горячем» резерве. Одновременно в процессе выдачи кокса из печи участвуют 4 коксовые машины: углезагрузочная, двересъёмная, коксовыталкиватель и электровоз.

Основная особенность этого участка в том, что коксовые машины – это подвижные объекты, требующие синхронизации работы приводов передвижения с другими технологическими операциями всех машин. В данной ситуации важнейшей является задача позиционирования и точной остановки машин (±5 мм при массе машин от 250 до 450 тонн и скорости передвижения около 1 м/с).

Координацию работы всех коксовых машин осуществляет master PLC, расположенный в помещении под угольной башней. Master PLC следит за положением машин, выдаёт команды на их позиционирование у печи соответственно графику выдачи, собирает информацию с каждой машины и отправляет её в SCADA-систему «Коксовые машины» для отображения в диспетчерской коксовой батареи и в SQL-сервер для архивирования.

Каждая коксовая машина – обособленный объект; она оснащена PLC, который осуществляет управление электрическими и гидравлическими приводами. В кабине машиниста установлена жидкокристаллическая панель, позволяющая следить за состоянием машины, изменять режимы работы, диагностировать неисправности и выполнять задания master PLC (рис. 8).

Для передачи информации между машинами используется радиомодемная связь. Стационарные и подвижные радиомодемы имеют собственные IP-адреса, под этими адресами PLC машин представлены в общей сети комплекса. Инженеры, имеющие право на изменение программ, осуществляют доступ к программе PLC любой коксовой машины из служебного корпуса коксовой батареи.

SCADA-система «Коксовые машины» отображает положение всех машин на батарее, собирает и архивирует технологические данные (токи двигателей, показания температуры, скорость машин), формирует, выдаёт и архивирует аварийные сообщения по каждой машине.

Для реализации задачи позиционирования машин и точной остановки у заданной печи используются:

импульсные датчики, установленные на машине;

П-образный датчик позиционирования, установленный на машине;

кодовые пластины, установленные напротив каждой печи.

Проезжая через пластины, позиционер считывает код и передаёт его в контроллер, а тот, в свою очередь, определяет позицию машины на батарее. Привод передвижения машины — многодвигательный, четыре пары двигателей постоянного тока управляются одним рабочим преобразователем. Определяя позицию машины, контроллер рассчитывает необходимое расстояние до заданной печи и задаёт преобразователю оптимальную скорость движения машины. Это позволяет осуществить задачу точной остановки машины в автоматическом режиме (рис. 9).

Ещё одна важная задача решается АСУ ТП участка коксовых машин — это автоматический приём кокса (АПК). Система АПК позволяет синхронизировать скорость движения выталкивающей штанги и вагона, принимающего кокс. Для этого скорость штанги коксовыталкивателя измеряется импульсным датчиком, передаётся по радиоканалу непосредственно в PLC электровоза, а тот, в свою очередь, задаёт величину скорости преобразователю привода передвижения. Всё это позволяет обеспечивать равномерный приём кокса в вагон.

В результате автоматизации участка коксовых машин были решены задачи, которые не удавалось решить на производстве ранее:

автоматическое позиционирование и точная остановка машин;

автоматический приём кокса;

загрузка печей с контролем веса;

точное определение позиций всех машин, находящихся на связи (в любой момент времени машинисту любой машины доступна информация о позиции остальных машин);

контроль технологических параметров и передача их в информационную сеть предприятия;

диагностика работы механизмов, находящихся на машинах.

Данная АСУ ТП позволила сократить время технологических операций, повысить качество работы оборудования, значительно облегчить работу технологическому персоналу батареи.

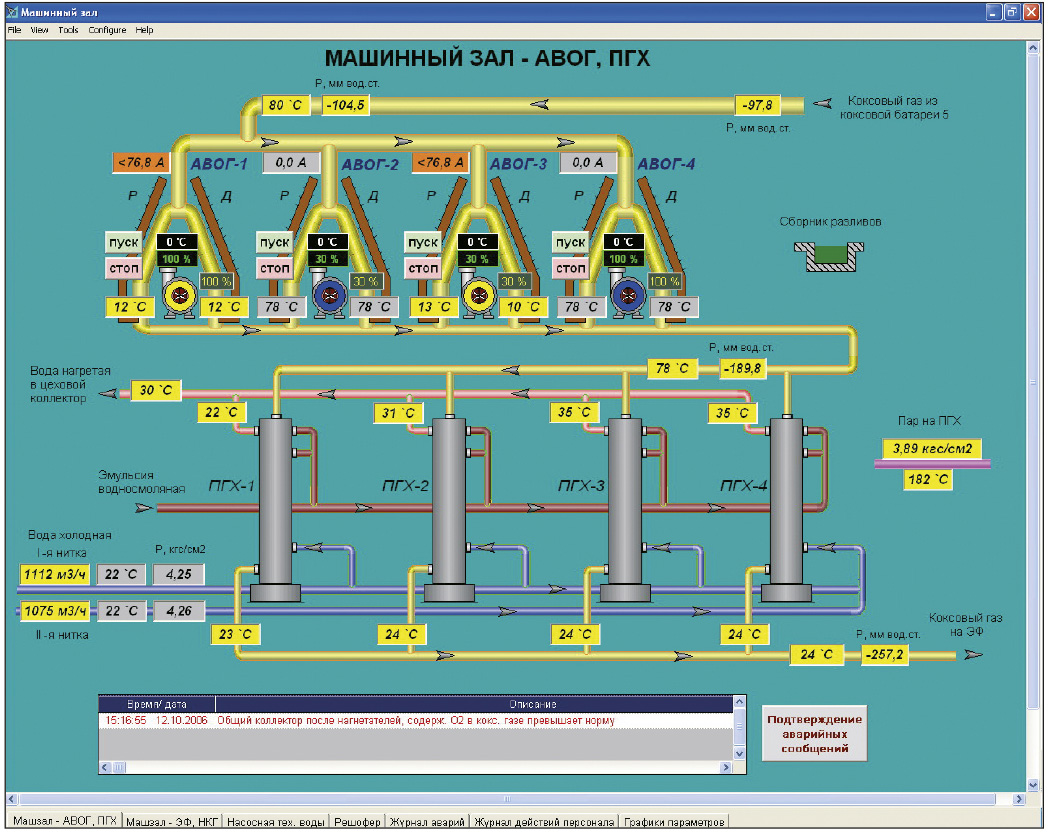

АСУ ТП объектов химии охватывает следующие технологические процессы: охлаждение прямого коксового газа и конденсация содержащихся в его составе паров воды и смолы, очистка газа от туманообразной смолы в электрическом поле высокого напряжения, а также хемосорбционные процессы, происходящие при улавливании из коксового газа аммиака, пиридиновых оснований и сероводорода. Для отсасывания коксового газа из камер коксовой печи и транспортировки его вплоть до потребителей служат газовые насосы — нагнетатели.

Первичное охлаждение коксового газа осуществляется в газосборниках, при этом происходит интенсивная конденсация паров смолы, которая вместе с аммиачной водой стекает в механизированные осветлители насосной конденсации. Главной целью дальнейшего охлаждения газа является уменьшение его объёма для снижения расхода энергии на сжатие газа в нагнетателях. Выделение подавляющей части смолы в холодильниках позволяет исключить загрязнение аппаратуры для улавливания химических продуктов коксования и отложение смолы и нафталина в газопроводах. Значительное количество смоляного тумана оседает в турбонагнетателях под действием центробежной силы. Окончательная очистка газа от смоляного тумана производится в электрофильтрах. В процессе охлаждения газа часть аммиака растворяется в конденсирующихся водяных парах, образуя надсмольную воду. На аммиачной установке производится обесфеноливание аммиачной воды и выделение летучего и связанного аммиака из надсмольной воды [2].

На участке объектов химии контроллеры управляют механизмами, ведут автоматическое регулирование различных параметров (рис. 10). Шкафы с PLC и удалёнными модулями ввода-вывода установлены в помещениях насосной конденсации, машинного зала и аммиачного отделения. Пульты управления находятся в служебных корпусах.

Внедрение АСУ ТП на данном участке комплекса позволяет персоналу держать под контролем и своевременно диагностировать большое количество механизмов и оборудования, расположенного не только внутри служебных корпусов, но и на рабочей площадке. Автоматическое регулирование температуры коксового газа после промышленных газовых холодильников (ПГХ) и агрегатов воздушного охлаждения газа (АВОГ), автоматическое управление клапанами на газосборнике и байпасе нагнетателей позволили:

снизить количество отложений смолы и нафталина в трубопроводах;

уменьшить энергозатраты за счёт поддержания на заданном уровне объёма охлаждённого газа, поступающего на нагнетатель;

стабилизировать работу машинного зала, обслуживающего не только комплекс КБ № 5, но и другие коксовые батареи завода;

отслеживать и архивировать измеряемые параметры;

изменять задание автоматическим регуляторам.

Комплекс КБ № 5 производительностью более одного миллиона тонн кокса в год по своим технологическим, экономическим показателям, а также по уровню автоматизации не имеет аналогов в России. Ввод в эксплуатацию нового производства позволил организовать для жителей города 400 новых рабочих мест, что очень важно, так как ОАО «Алтай-Кокс» является градообразующим предприятием. Условия труда на новом комплексе качественно отличаются от условий на действующих батареях, характер труда стал более интеллектуальным и более привлекательным для высококвалифицированных кадров.

Существенным достижением явилось то, что в результате автоматизации технологических процессов удалось снизить количество вредных выбросов в атмосферу на 46%.

Среди несомненных достоинств внедрённой АСУ ТП следует особо отметить открытость данной системы. В планах реконструкции завода предполагается расширить существующую систему за счёт модернизации действующих производств. Выбранная концепция построения АСУ ТП и используемые в ней программно-технические средства позволят сделать это без особых проблем. ●

Справочник коксохимика: Справочник в 6 томах / Под ред. А.К. Шелкова. — М. : Металлургия, 1964. — Т. 1.

Лейбович Р., Обуховский Я., Сатановский С., Кутовой П. Технология коксохимического производства. — М. : Металлургия, 1974.

Авторы — сотрудники ЗАО «Тяжпромсервис»

Телефон/факс: (8-3843) 74-3598

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1051 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1163 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1083 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1337 0 0