Введение

ПАО «КуйбышевАзот» является одним из ведущих предприятий российской химической промышленности. Основу продукции предприятия составляют капролактам и продукты его переработки (полиамид-6, высокопрочные технические и текстильные нити, кордная ткань, инженерные пластики), аммиак и азотные удобрения.

В соответствии со стратегической задачей увеличения производства продукции с более высокой добавленной стоимостью успешно реализуется программа глубокой переработки капролактама. В 2003–2004 годах, осуществив первый этап проекта, компания приступила к выпуску полиамида-6 (ПА-6), технической нити и кордной ткани.

В 2006–2010 годах были запущены ещё три установки по производству полиамида. В 2017 году получена первая продукция на 5-й установке полиамида.

В настоящее время «КуйбышевАзот» является ведущим производителем ПА-6 в СНГ и Восточной Европе и единственным предприятием в РФ, которое выпускает весь возможный ассортимент этого полимера [1]. На рис. 1 показан производственный корпус предприятия, в котором расположена 5-я установка по производству полиамида-6.

Производство полиамида-6 основано на непрерывном процессе полимеризации капролактама, гранулирования расплава ПА-6, экстракции гранулята, сушки и выпаривания экстрактной воды из ПА-6.

Установка разработана на одну производственную линию, и экстрактная вода повторно подаётся в ту же линию после её концентрации.

На рис. 2 показан вид продукта – гранулы полиамида-6.

Состав основного оборудования 5-й установки по производству полиами-да-6: технологические реакторы – 5 шт.; ёмкости – 15 шт.; теплообменники – 44 шт.; насосы – 62 шт.; клапаны – 59 шт.; компрессоры, газо- и воздуходувки – 12 шт.; грануляторы – 3 шт.; центрифуги – 7 шт.; технологические колонны – 6 шт.; силоса – 4 шт.; установка для подогрева высокотемпературного органического теплоносителя (динила); редукционно-охладительная установка пара из сети завода; прочее технологическое оборудование.

Проектирование линии по производству полиамида выполнило проектно-конструкторское бюро ПАО «КуйбышевАзот» совместно с ОАО «Гродненский НИПИ азотной промышленности и продуктов органического синтеза» (Республика Беларусь).

В рамках строительства и ввода в эксплуатацию нового комплекса по производству полиамида в 2016–2017 годах ООО Научно-внедренческая фирма «Сенсоры, модули, системы» выполнило разработку прикладного программного обеспечения АСУ ТП 5-й установки по производству полиамида-6, пусконаладочные работы, предварительные испытания, в том числе проверку алгоритмов противоаварийных защит, обучение операторов установки, сдачу АСУ ТП в опытную эксплуатацию, коррекцию программного обеспечения по результатам опытной эксплуатации, приняло участие в комплексных испытаниях АСУ ТП.

Назначение системы

Основным назначением АСУ ТП установки по производству полиамида-6 (4-я очередь) является:

- стабилизация заданных режимов технологического процесса путём контроля значений технологических параметров, визуального представления и выдачи управляющих воздействий на исполнительные механизмы в автоматическом и в ручном режиме;

- определение аварийных ситуаций на объекте путём опроса подключённых к системе датчиков в автоматическом режиме, анализа измеренных показаний и переключения технологических узлов в безопасное состояние посредством выдачи управляющих воздействий на исполнительные механизмы в автоматическом режиме или по инициативе оперативного персонала;

- обеспечение обслуживающего и оперативного персонала информацией для контроля технологического процесса и решения задач планирования, контроля, учёта, анализа и управления производственной деятельностью;

- обеспечение бесперебойной выдачи гранулированного полиамида потребителям с требуемыми технологическими характеристиками и минимальными затратами на энергоресурсы.

Функции АСУ ТП:

- противоаварийная защита (ПАЗ) технологических объектов;

- регулирование параметров технологического процесса по уставкам, заданным с верхнего уровня системы;

- предоставление оператору информации о состоянии объекта управления в реальном масштабе времени;

- ввод данных для задания требуемых режимов технологического процесса, ввод технологических и аварийных уставок;

- сбор и обработка информации, поступающей от датчиков и исполнительных механизмов, напрямую подключаемых к распределённой системе управления (РСУ);

- выдача команд на исполнительные механизмы, управляемые непосредственно от РСУ;

- обмен информацией со смежными системами;

- отображение параметров, принимаемых от систем, интегрированных в РСУ;

- дистанционное управление исполнительными механизмами (ИМ) по команде оператора;

- ведение технологической базы данных с регистрацией достижения аварийных и технологических уставок, записью трендов аналоговых параметров;

- звуковая и световая сигнализация об отклонении параметров за заданные границы;

- сигнализация о неисправности исполнительных механизмов;

- отключение от системы технологического участка (линии) для проведения регламентных и ремонтных работ;

- отключение отдельных датчиков (при неисправности или настройке) от участия в противоаварийных защитах;

- диагностика компонентов АСУ ТП с детализацией до модуля ввода/вывода;

- выдача оператору сигнала о неисправности компонентов системы с регистрацией в журнале событий;

- сигнализация обрыва и короткого замыкания линии для токовых аналоговых сигналов;

- защита информации от несанкционированного доступа с использованием идентификатора и пароля и ведением протоколов регистрации пользователей, регистрация наиболее ответственных действий пользователей;

- формирование отчётных документов;

- определение интегральных показателей функционирования установки.

Структура системы

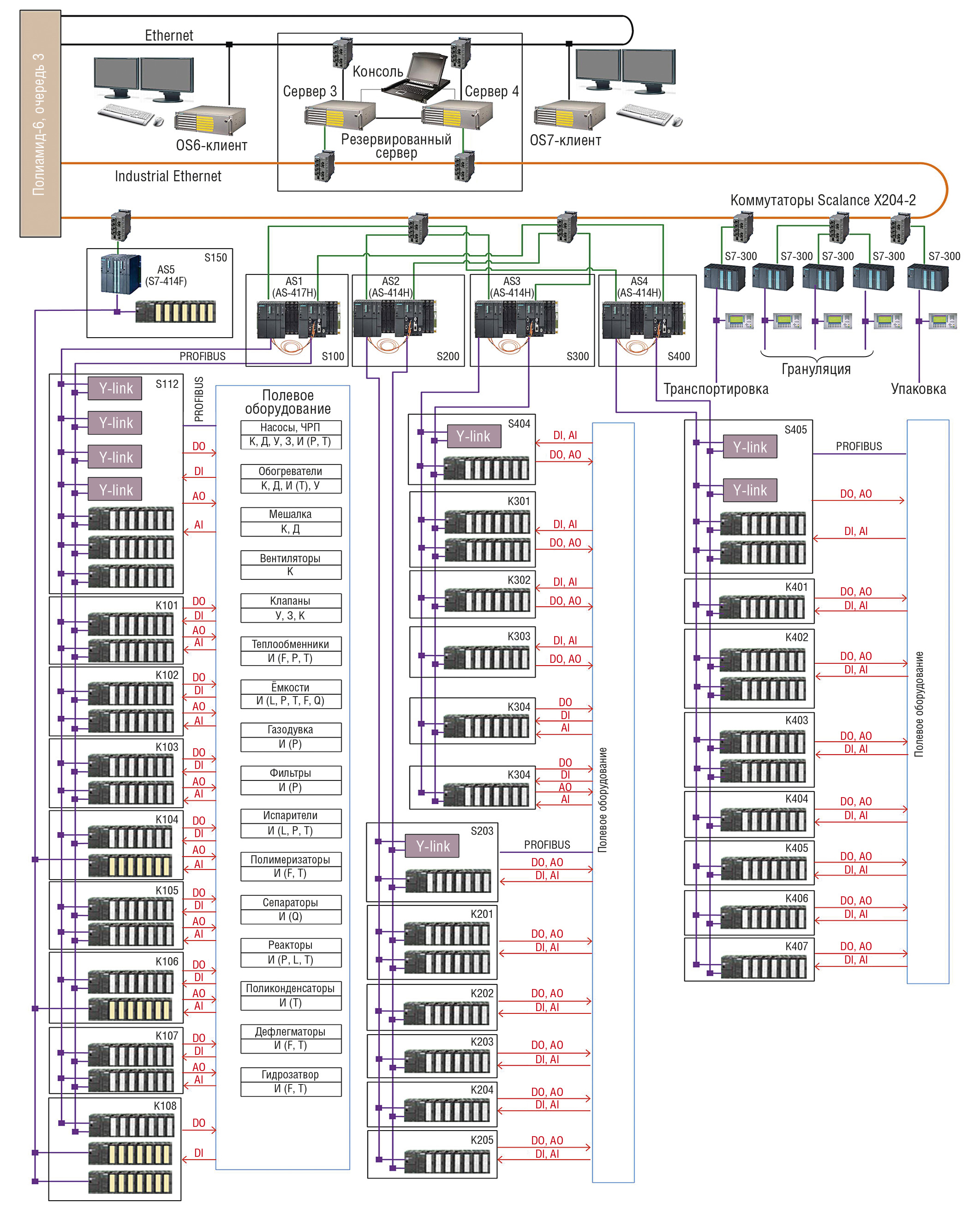

Структура АСУ ТП установки представлена тремя уровнями:

- нижний уровень в составе контрольно-измерительных приборов и автоматики (КИПиА), ИМ;

- средний уровень – станции управления процессом;

- верхний уровень оперативного управления, базирующийся на станциях операторов технологического процесса и на инженерной станции.

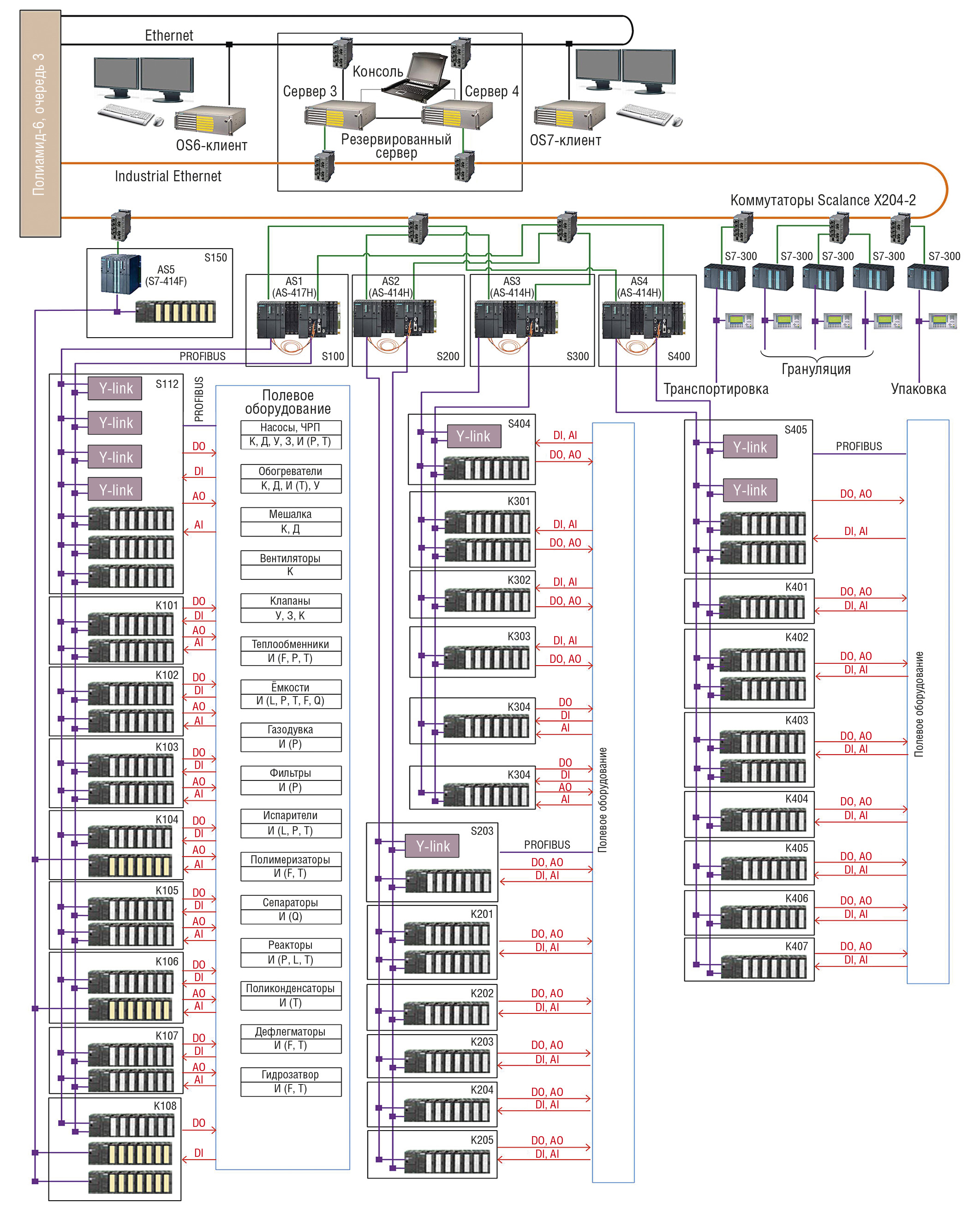

Структурная схема АСУ ТП изображена на рис. 3.

Условные обозначения: ЧРП – частотно-регулируемый привод; K101…K108, S112 – шкафы устройств связи с объектом (УСО) станций автоматизации AS1, AS5; K201…K205, S203 – шкафы УСО станции автоматизации AS2; K301…K305, S304 – шкафы УСО станции автоматизации AS3; K401…K407, S405 – шкафы УСО станции автоматизации AS4; S100 – шкаф станции автоматизации AS1; S150 – шкаф станции противоаварийной защиты AS5; S200 – шкаф станции автоматизации AS2; S300 – шкаф станции автоматизации AS3; S400 – шкаф станции автоматизации AS4; Y-link – модуль подключения нерезервированных ведомых DP-устройств к резервированной сети PROFIBUS-DP; AS1…AS4 – резервированные станции автоматизации на базе контроллеров S7-417; AS5 – станция противоаварийной защиты на базе контроллера S7-414F; S7-300 – локальные системы автоматики на базе контроллера серии S7-300; OS6, OS7 – станции оператора; DI/DO/AI/AO – дискретные входы/дискретные выходы/аналоговые входы/аналоговые выходы; К – контроль состояния; Д – диагностика; У – управление; И – измерение; З – задание уставки; T – температура; P – давление; L – уровень; F – расход; Q – концентрация.

Нижний уровень АСУ ТП реализован на базе датчиков (термометры, расходомеры, датчики давления, уровня, электрических величин, положения ИМ) и исполнительных механизмов (клапанов, насосов, газодувок, вентиляторов, сигнализации), работающих со стандартными уровнями входных и выходных сигналов. Функция нижнего уровня – получение информации о параметрах технологических процессов, формирование управляющих воздействий, приём и передача данных на средний уровень.

На среднем уровне АСУ ТП станции управления процессом (резервированные станции автоматизации повышенной надёжности) обеспечивают реализацию следующих функций:

- приём и обработку сигналов технологического процесса;

- обеспечение управления технологическим процессом и регулирования отдельных контуров;

- приём и передачу данных по сети Industrial Ethernet в/из систем грануляции, транспортировки;

- функционирование алгоритмов технологических блокировок и защит.

Распределённая система управления построена на резервированных станциях автоматизации AS1–AS4 на базе контроллеров S7-417 с подключением к станциям распределённого ввода-вывода ET 200M по резервированной шине PROFIBUS.

Система противоаварийной защиты построена на базе контроллера S7-414F и станций ET 200M в исполнении повышенной безопасности.

РСУ, ПАЗ и смежные системы управления связаны в единую системную шину Industrial Ethernet оптическим кольцом.

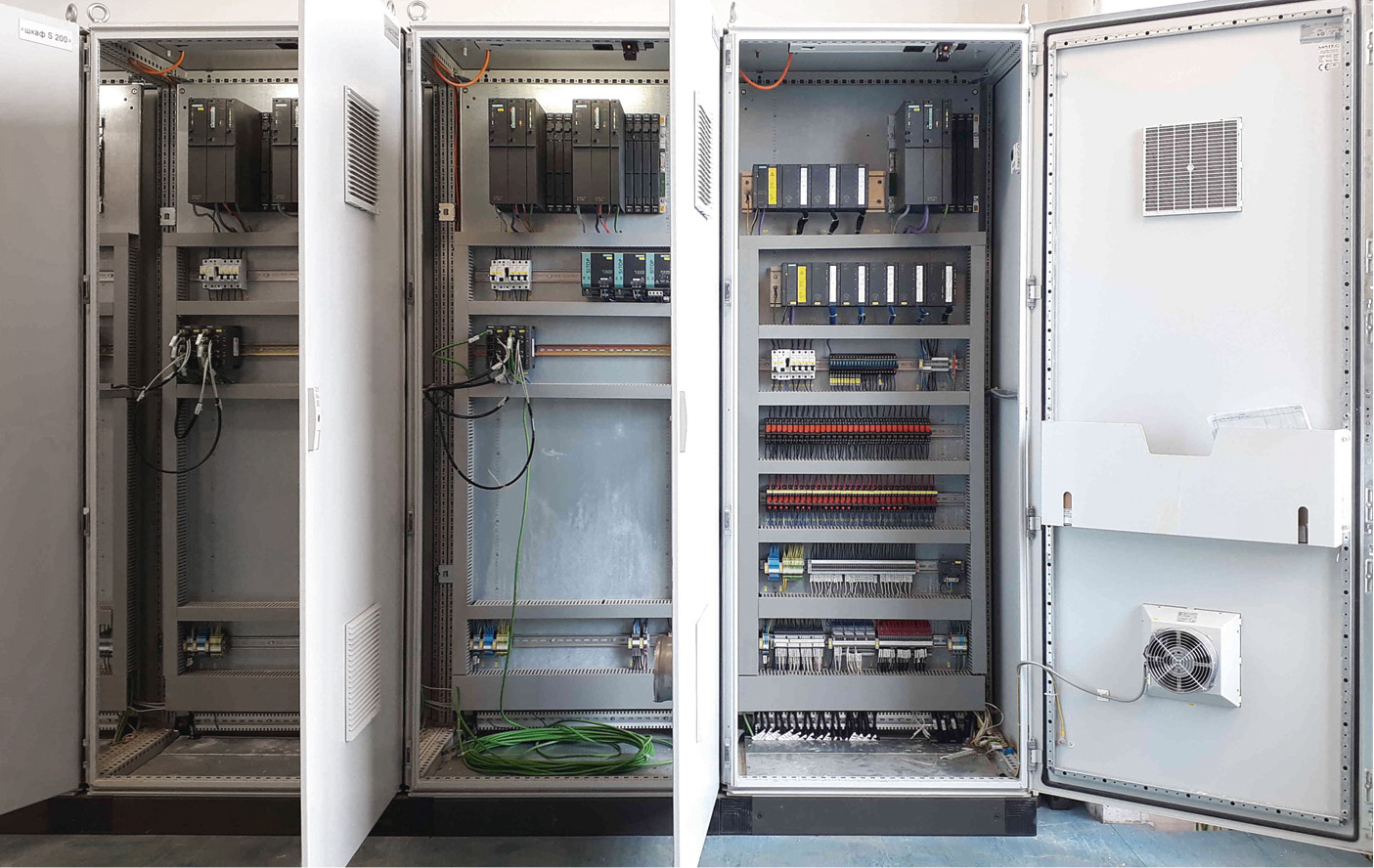

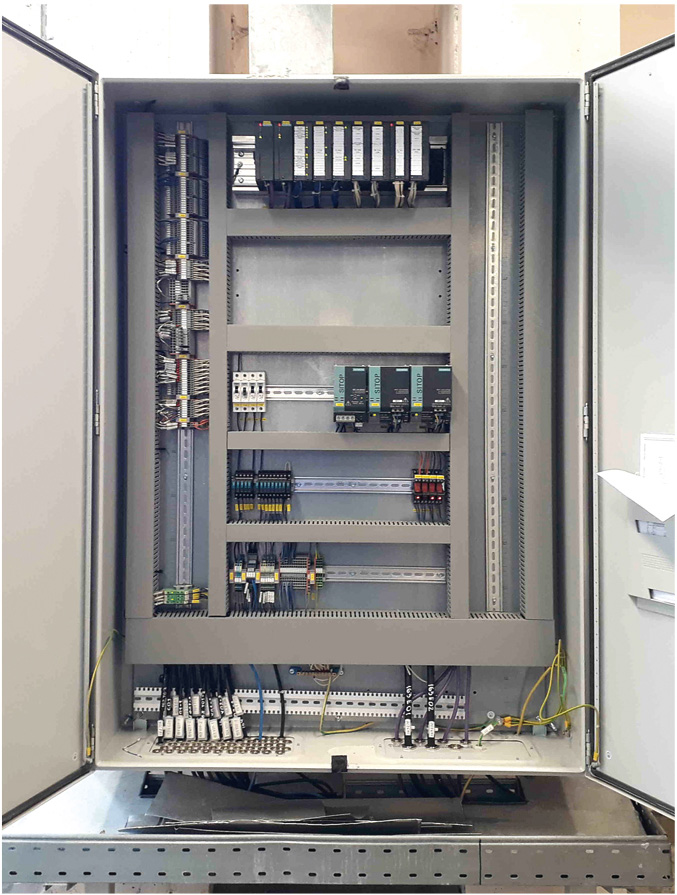

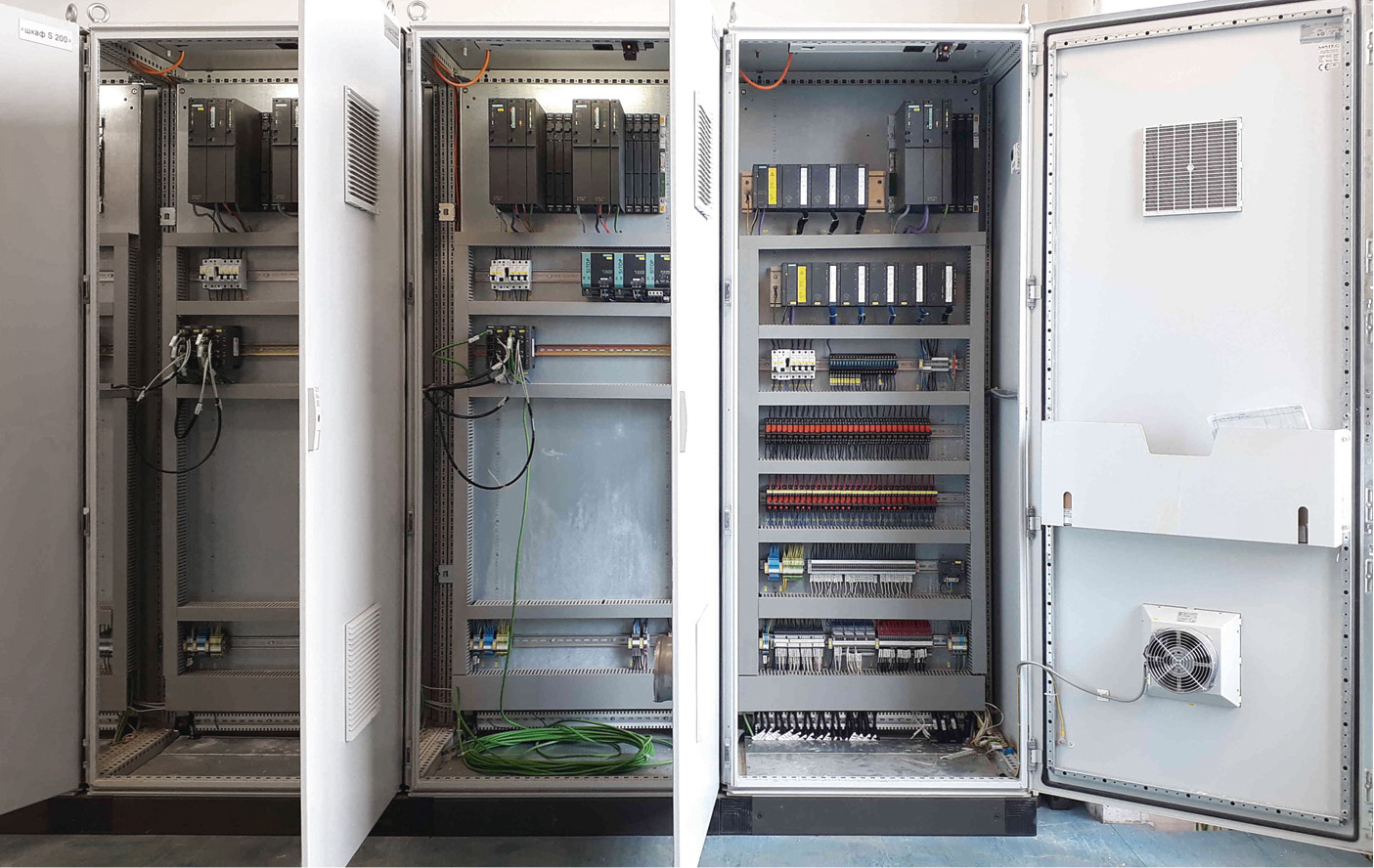

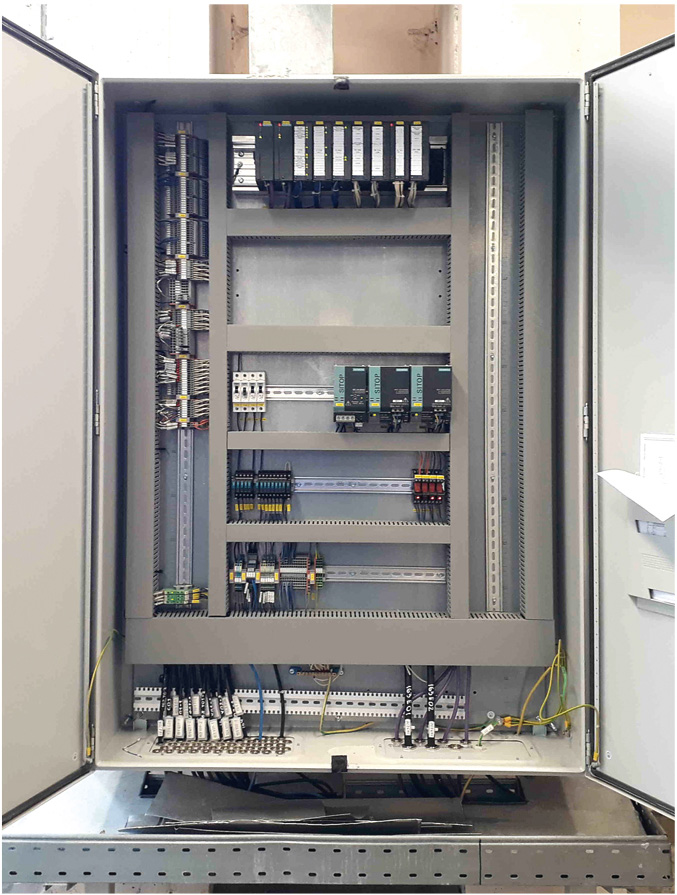

На рис. 4 изображены шкафы контроллеров РСУ и ПАЗ (крайний справа), на рис. 5 показан шкаф распределённой периферии РСУ.

На верхнем уровне АСУ ТП реализуется визуализация состояния технологических объектов, задание требуемого режима технологического процесса, сигнализация и регистрация отклонений технологического процесса от регламентных норм, запись и предоставление архивных и исторических данных о событиях, нарушениях технологического процесса, действиях оперативного персонала.

Верхний уровень АСУ ТП построен по клиент-серверной архитектуре с резервированным сервером (Server 3 и 4) и двумя станциями операторов (OS6, OS7).

Сервер и клиентские станции объединены в терминальную шину Industrial Ethernet.

Кольца системной и терминальной шин существующей установки по производству полиамида-6 (3-я очередь) были расширены с подключением оборудования 5-й установки АСУ ТП полиамида-6.

Подключение 5-й установки АСУ ТП полиамида-6 к существующей сетевой инфраструктуре 3-й очереди позволило:

- установить АРМ операторов 5-й установки в существующей операторной АСУ ТП 3-й очереди;

- организовать конфигурирование и настройку АСУ ТП 5-й установки от существующей инженерной станции ES3 АСУ ТП;

- использовать существующее подключение к информационной сети предприятия;

- обеспечить возможность обмена данными АСУ ТП 5-й установки с АСУ ТП 3-й очереди полиамида-6.

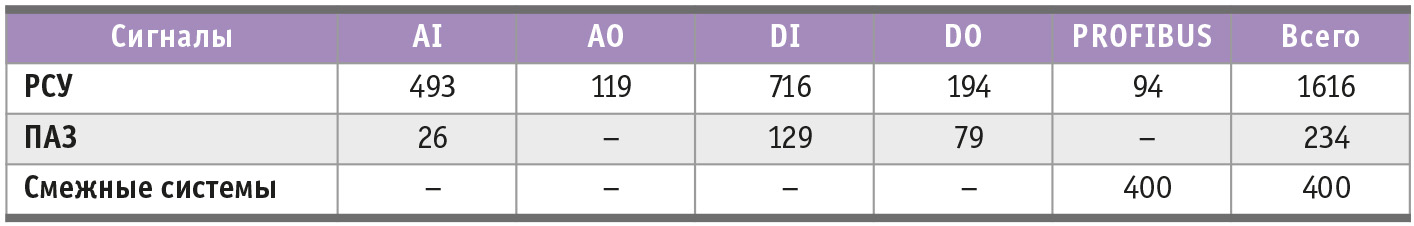

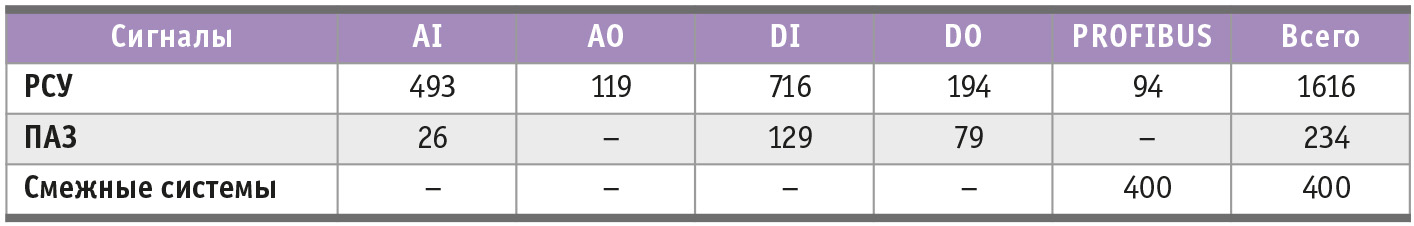

Общее количество сигналов РСУ и ПАЗ 5-й установки АСУ ТП полиамида-6 составило 1616 и 234 сигнала соответственно (табл. 1).

Программное обеспечение

Прикладное программное обеспечение (ППО) выполнено в системе SIMATIC PCS7, предназначенной для комплексной автоматизации производств, включающих как непрерывные, так и дискретные технологические процессы. ППО станций AS1–AS5, станций оператора OS6, OS7, резервированного сервера Server 3 и 4 объединено в мультипроект PCS7 с единой библиотекой типов данных.

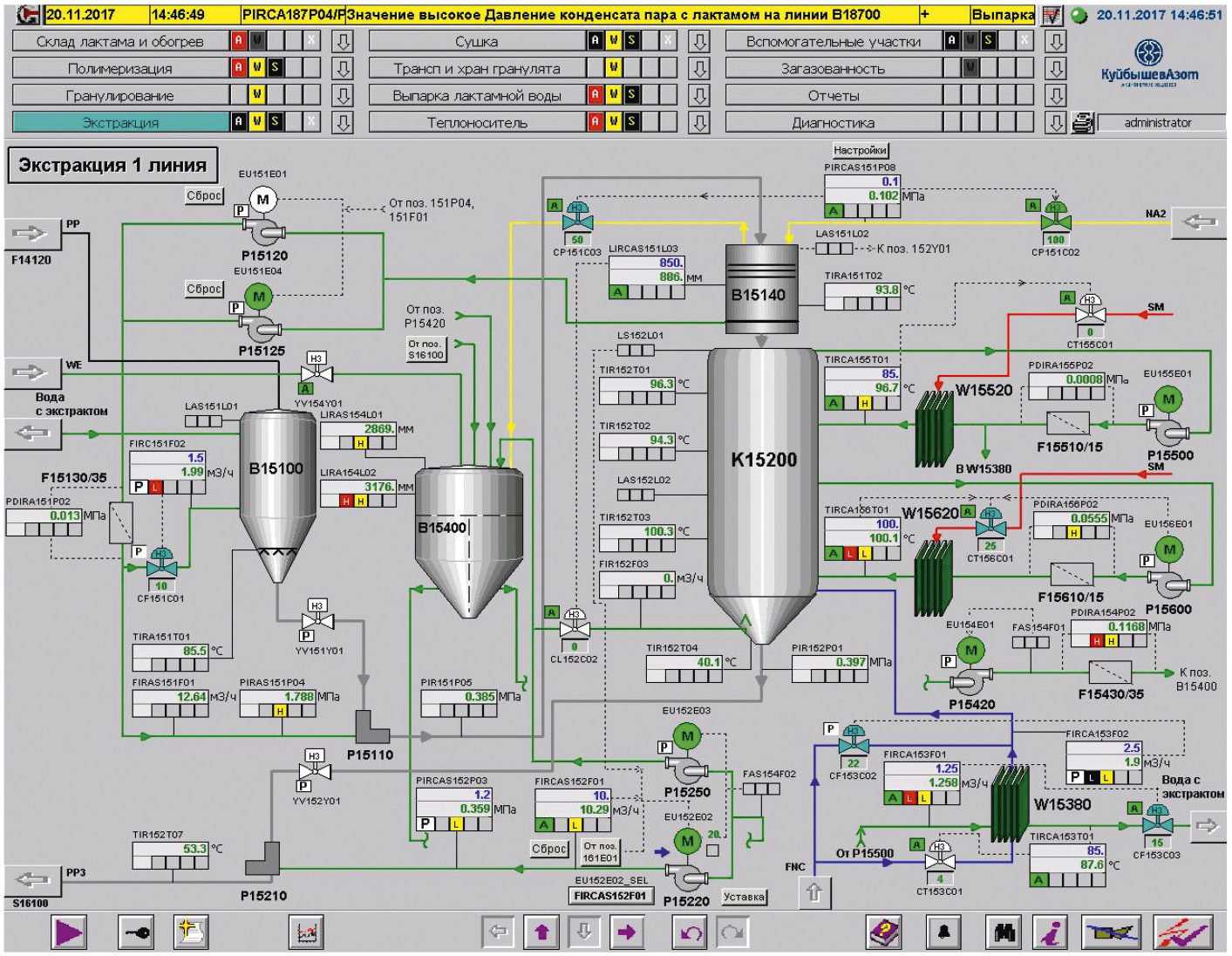

Операторский интерфейс включает в себя экранные формы, относящиеся к основным этапам технологического процесса (полимеризация, гранулирование, экстракция, сушка), операциям подготовки и подачи исходных веществ (хранение лактама, узел деминерализованной воды и др.), вспомогательным операциям (подогрев теплоносителя, компрессия воздуха и др.), диагностике системы электропитания, информационной сети, станций автоматизации.

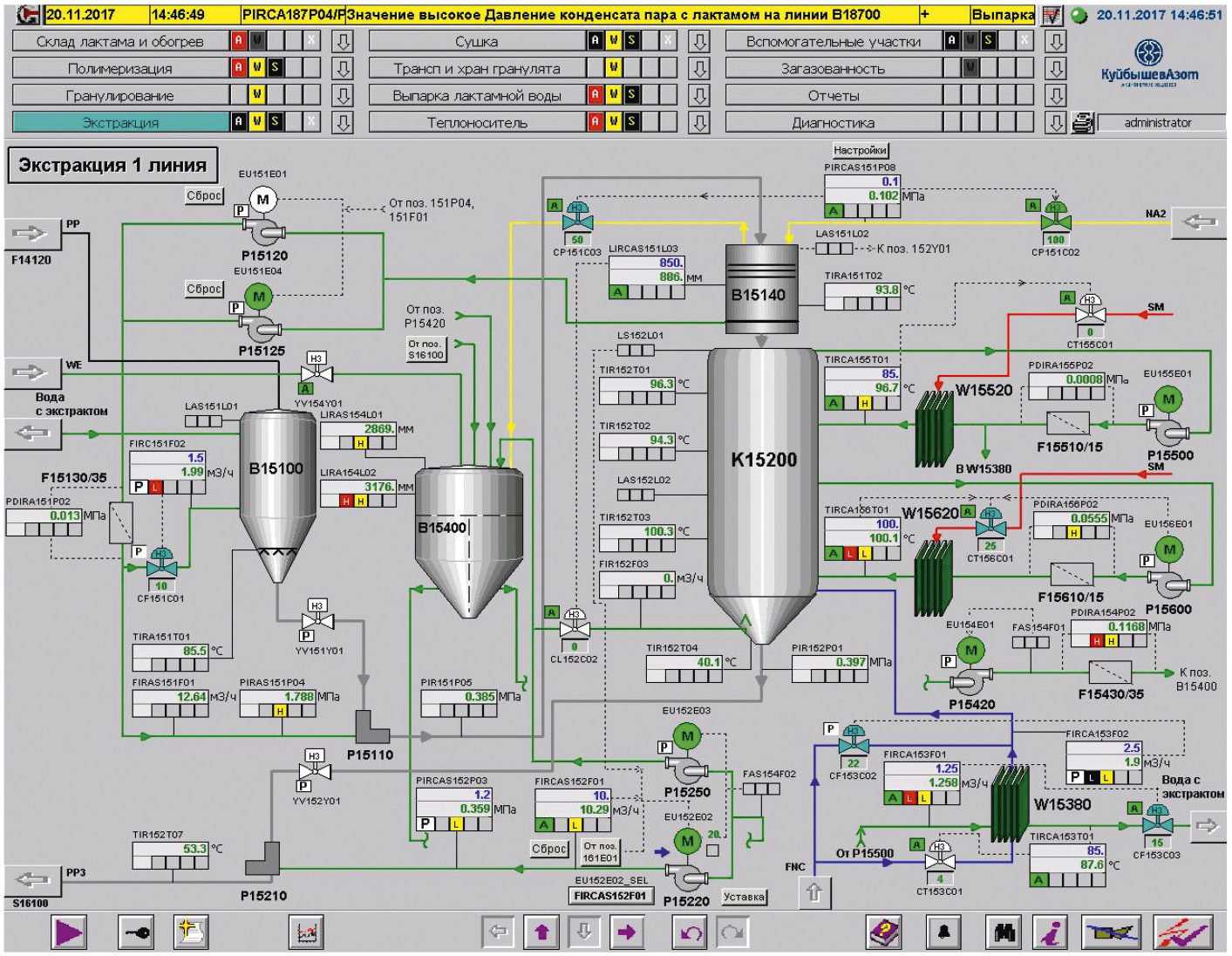

На рис. 6 представлен вид экранной формы, относящейся к этапу экстракции. Здесь показаны:

- ёмкость приёма гранулята с экстракционной водой (B15100);

- экстракционная колонна (К15200);

- насосы (P15120, P15125, P15220, P15250, P15420, P15500, P15600);

- теплообменники (W15520, W15620, W15380);

- термометры на технологических трубопроводах, в колонне и ёмкостях;

- клапаны (CL151С01, CL152С02, CF153С02, CF153С03, СТ155С01, СТ153С01, СТ156С01, СР151С02, СР151С03, YV154Y01);

- инжекторы (P15110, P15210);

- сепаратор (B15140);

- датчики расхода, датчики давления, датчики уровня;

- трубопроводы: пара (SM, красный), азота (NO₂, жёлтый), экстрактной воды (зелёный), гранулята (серый).

Сверху формы расположено окно обзора с выбором мнемосхемы части установки, групповым сообщением системы сигнализации по каждой мнемосхеме, строкой с последним сообщением, текущими датой и временем, именем пользователя. Снизу формы расположена панель кнопок: регистрации в системе, навигации по экранам, квитирования, выбора языка и др.

При наведении курсора на значок позиции предлагается выбрать оверлей (дополнительную информацию по позиции).

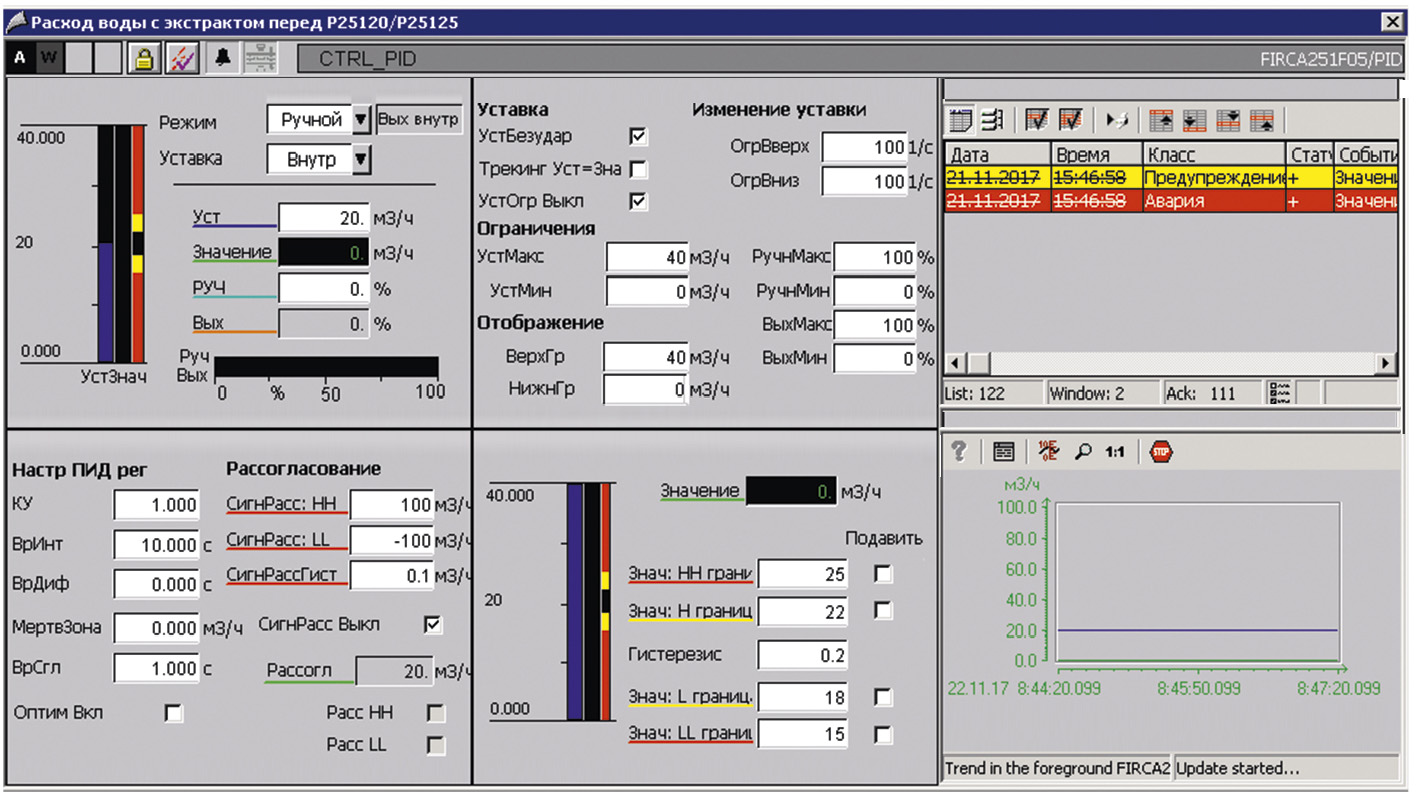

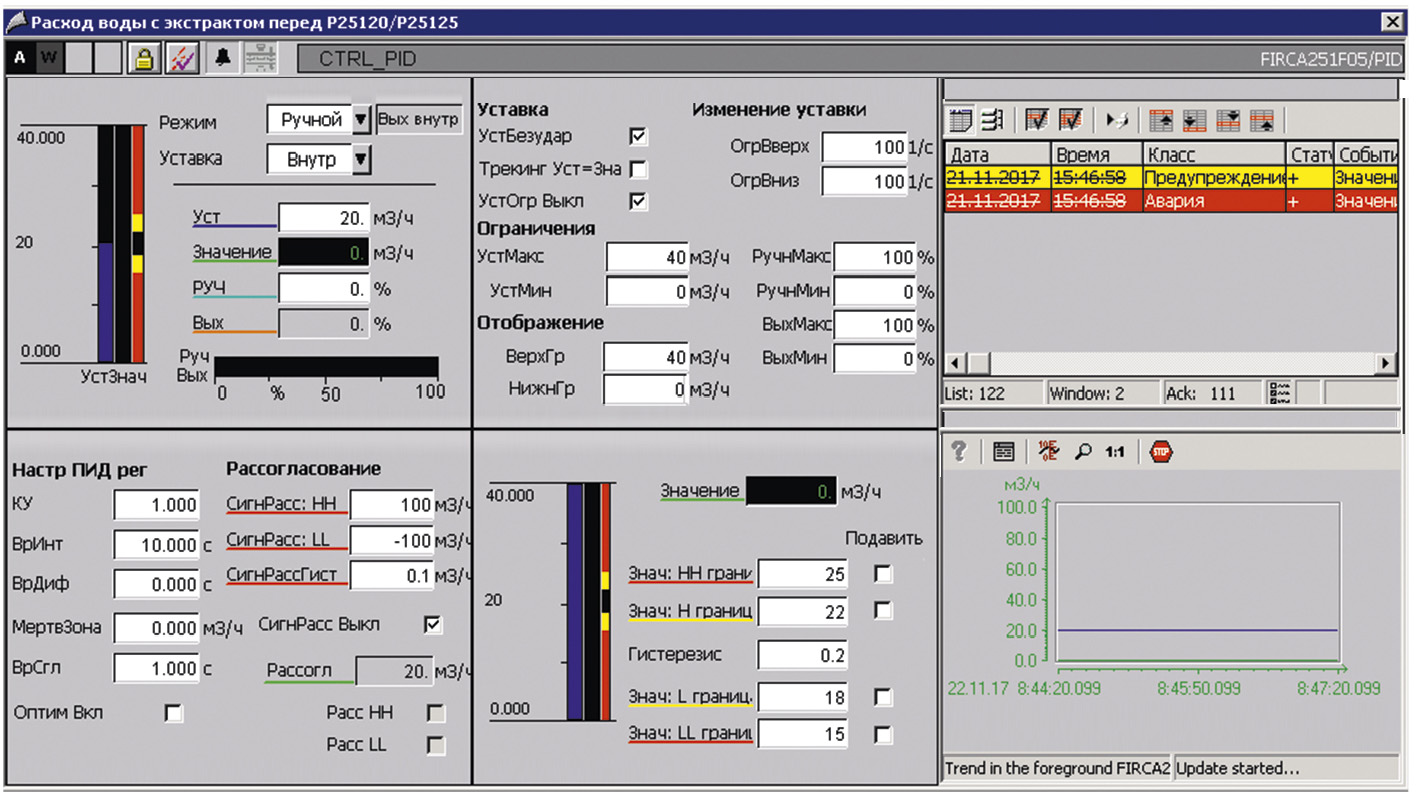

На рис. 7 приведён пример обзорного оверлея расходомера, установленного перед насосами на линии экстракционной воды. Обзорный оверлей включает основную страницу, а также страницы обслуживания, сигнализации, настроек регулятора, уставок, трендов.

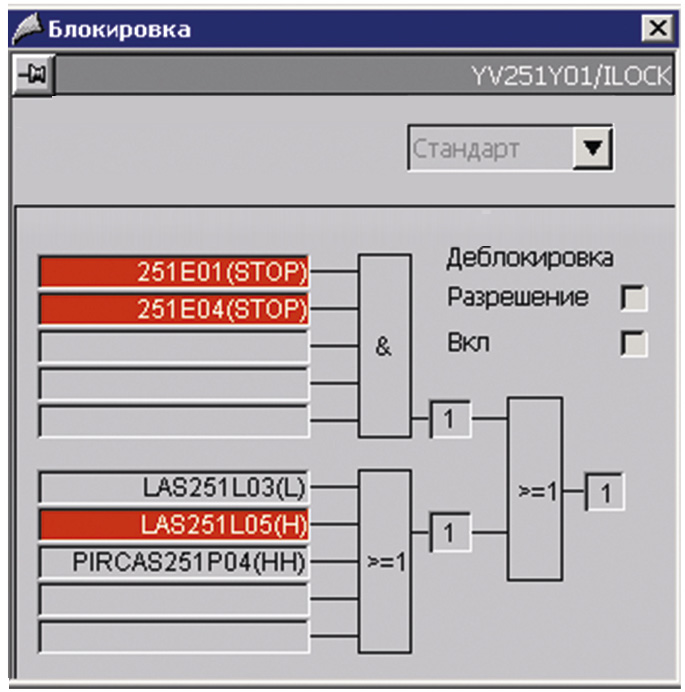

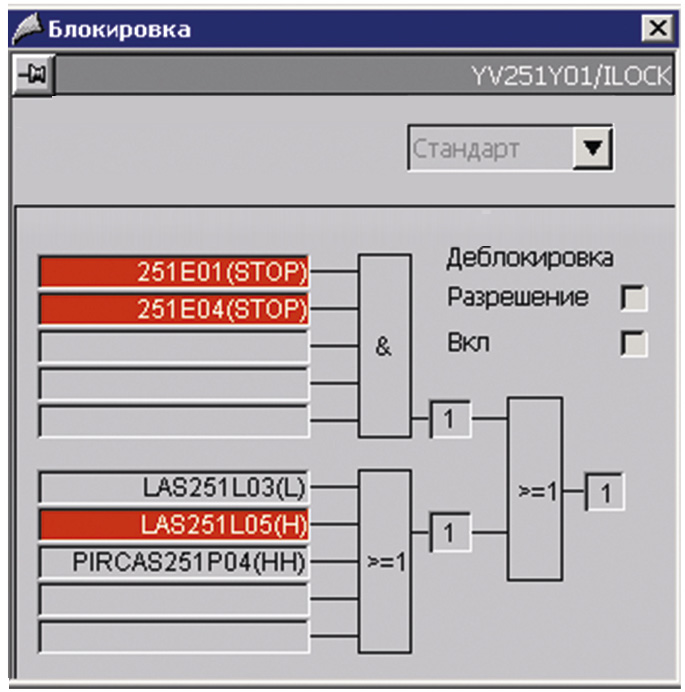

На рис. 8 изображён оверлей блокировки клапана YV251Y01 с отображением состояния сигналов, участвующих в блокировке, состояния блокировки, логических операций над блокировочными входами, разрешения деблокировки, состояния деблокировки.

Управление технологическим процессом разделено на контуры, обеспечивающие поддержание на заданном уровне целевых параметров, таких как расход, уровень, концентрация, давление и т.д. Исполнительные механизмы могут работать в составе контура с управлением от регулятора и в режиме ручного дистанционного управления.

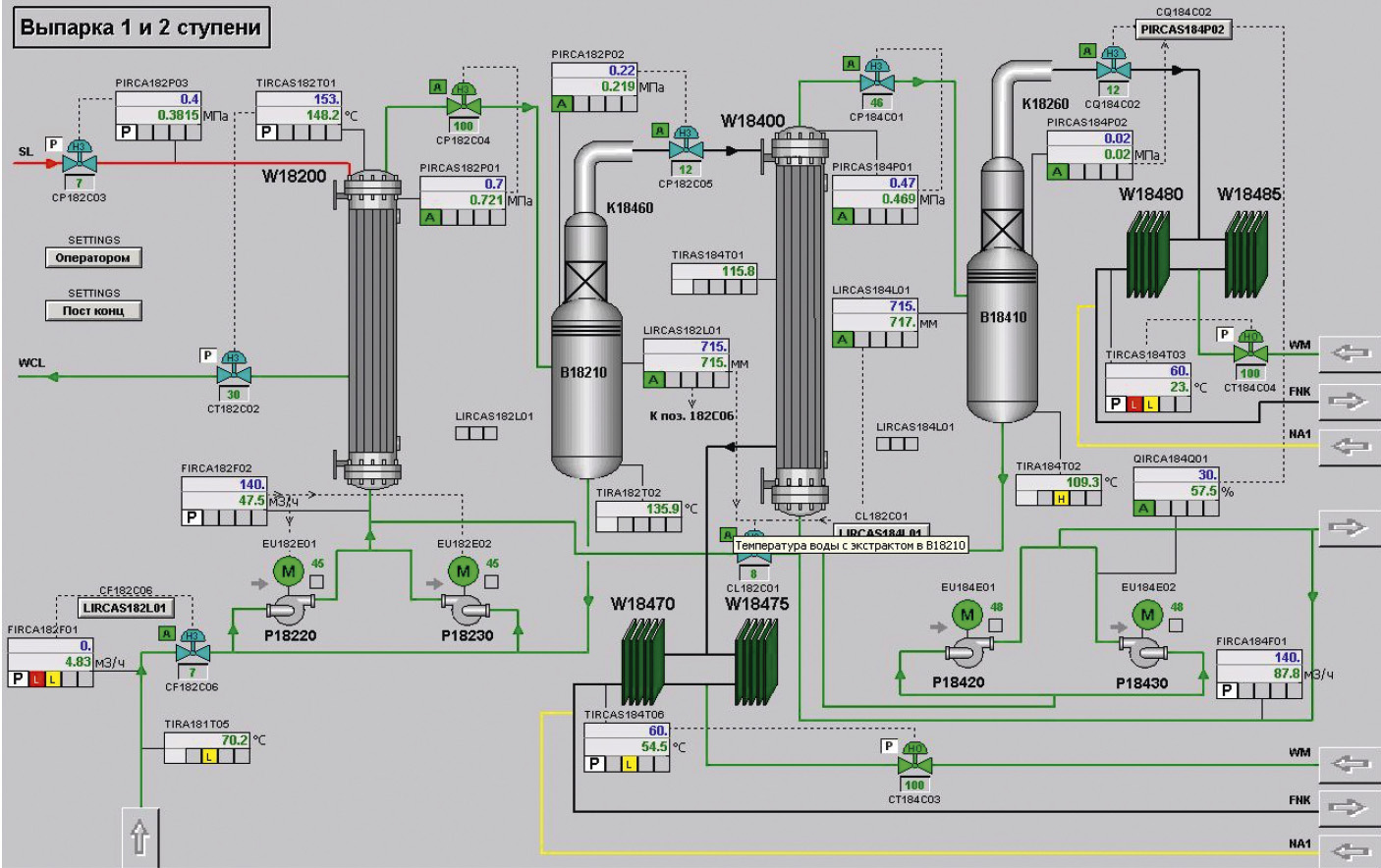

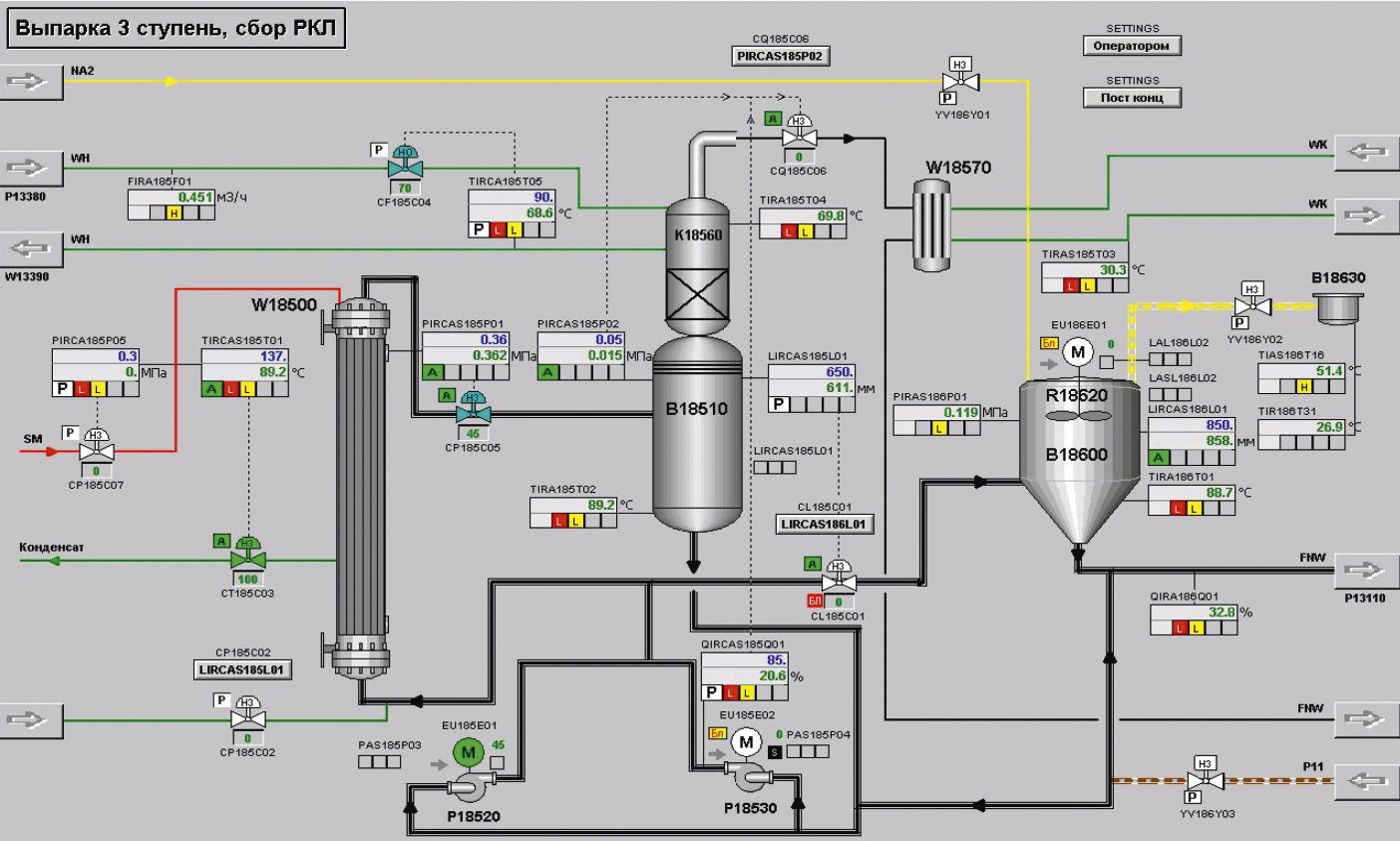

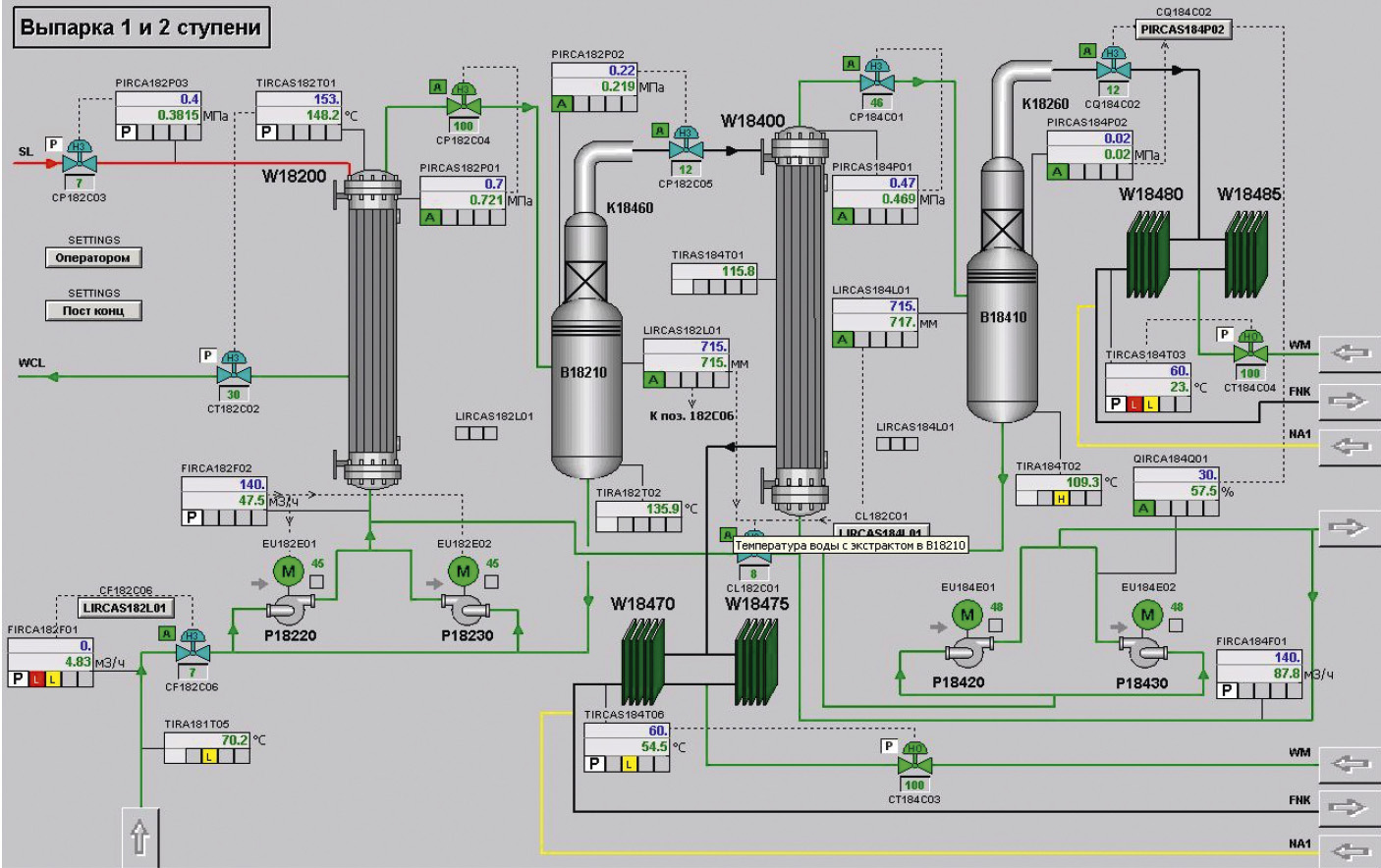

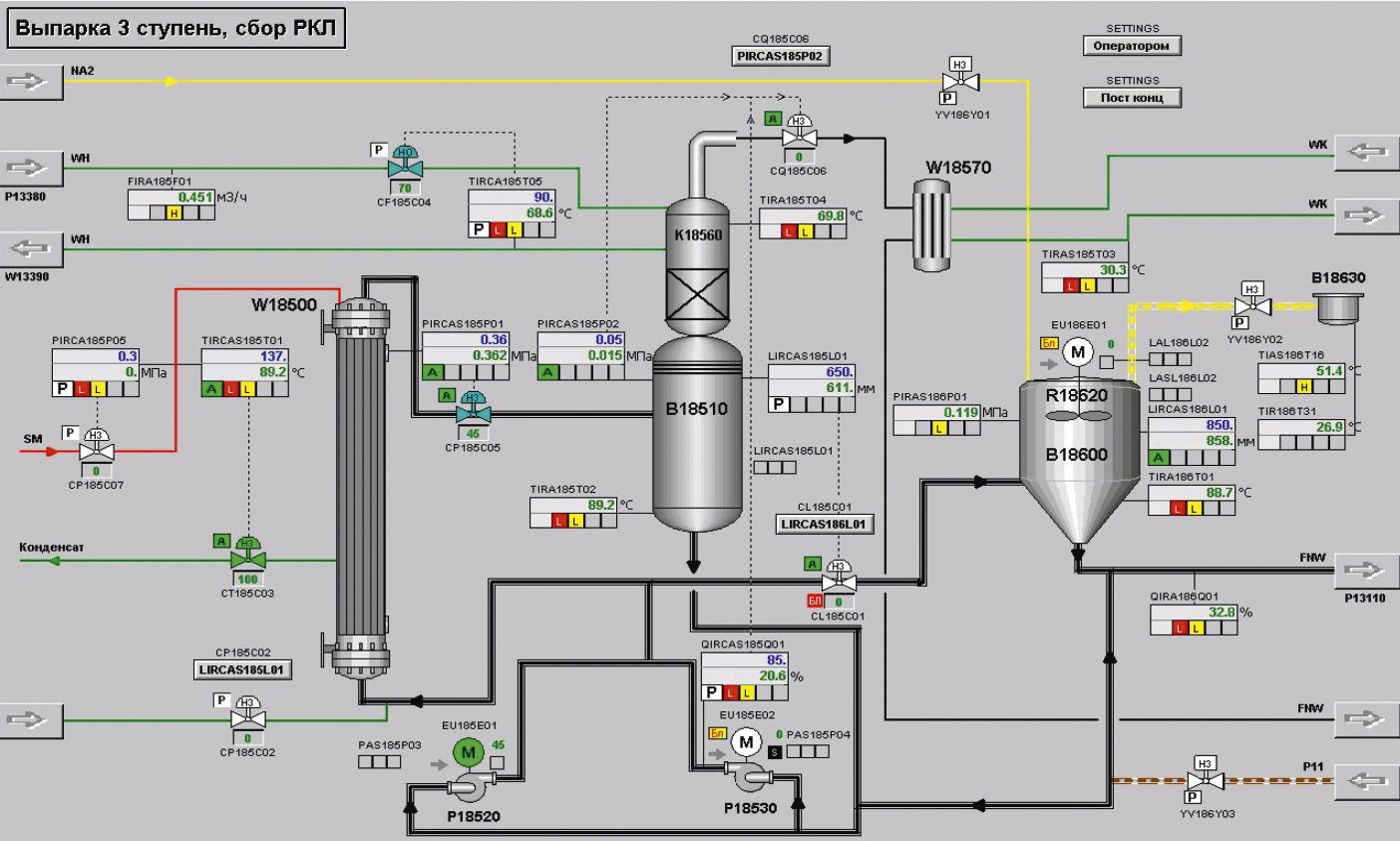

На участке выпаривания лактамной воды (рис. 9, 10) управление регулирующими клапанами 182C06, 182C01, 185C02, 185C01 реализовано в зависимости от выбора режима работы:

- независимая работа, автоматический режим: каждый клапан работает в контуре регулирования технологического параметра одного агрегата. Например, клапан 182C06 по выбору оператора может работать в контуре регулирования расхода через теплообменник W18200 и сепаратор B18210 (по расходомеру FIRCA182F01) или в контуре регулирования уровня в сепараторе B18210 (по уровнемеру LIRCAS182L01);

- независимая работа, дистанционный ручной режим: степень открытия клапана задаётся вручную, остальные ИМ могут работать в автоматическом режиме;

- групповая работа, автоматический режим: контуры каждой стадии выпарки работают согласованно. Данный режим имеет два варианта работы. В варианте с переменной концентрацией открытие клапанов обеспечивает стабилизацию расхода лактамной воды через сепараторы B18210, D18410, B18510. В варианте с постоянной концентрацией открытие клапанов обеспечивает стабилизацию уровня в сепараторах B18210, D18410, B18510 и в ёмкости B18600.

В системе автоматической противоаварийной защиты реализован предусмотренный проектом набор блокировок и защит. В частности, на участке выпарки лактамной воды были реализованы следующие защиты: от переполнения баков B18100, B18110 с активацией клапана 181Y01 для аварийного сброса воды в технологическую сточную магистраль; защиты от сухого хода и перегрева двигателей насосов P18120, P18130 с воздействием на останов насоса.

Результаты внедрения

5-я установка по производству полиамида-6 запущена в промышленную эксплуатацию в марте 2018 года, её мощность составляет 58,4 тыс. тонн в год полимера для производства плёнок, нитей и волокон, а также инженерных пластиков.

Запуск нового оборудования позволит ПАО «КуйбышевАзот» увеличить общую мощность по полиамиду-6 до 212 тыс. тонн и выйти по этому показателю на 8-е место в мире. На предприятии создано 28 высокотехнологичных рабочих мест [2]. ●

Литература

E-mail: igor.dvunitkin@sms-a.ru

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация