Рассмотрены особенности современных водооборотных систем охлаждения технологического оборудования с помощью вентиляторных градирен. Проанализированы факторы, влияющие на стабильность, надёжность и эффективность работы градирни. Предложены рациональные схемотехнические и алгоритмические средства автоматизации. Представлены результаты моделирования и внедрения автоматизированных вентиляторных градирен.

Компанией ООО «Интермодуль» в 2004-2006 годах по заказу разных организаций и предприятий были реализованы проекты по разработке электрооборудования и автоматизации нескольких новых трёхсекционных вентиляторных градирен [1].

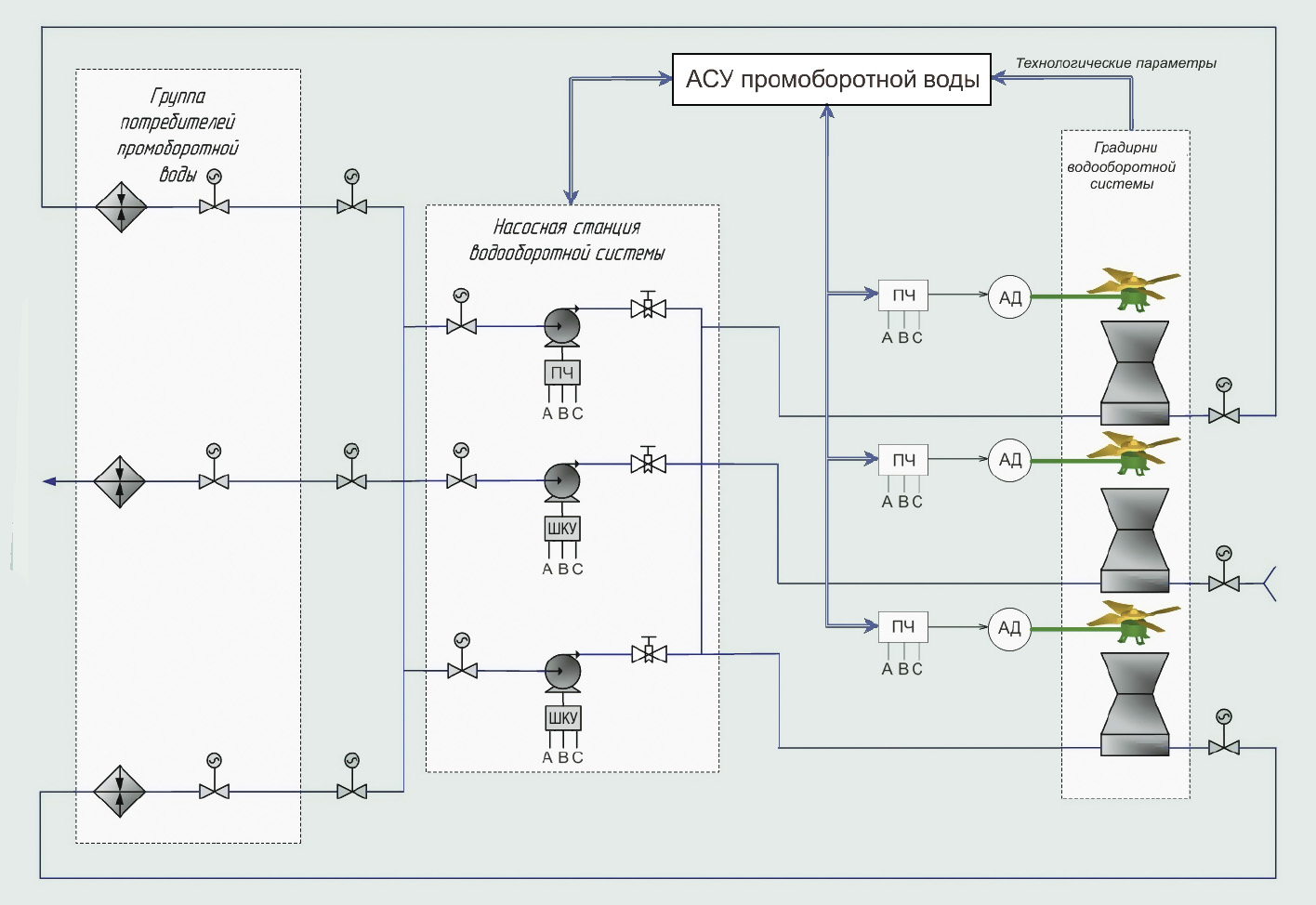

Условные обозначения: АД — асинхронный двигатель; ПЧ — преобразователь частоты; ШКУ — шкаф контакторного управления.

В общем случае водооборотные системы, применяемые в горнодобывающей, нефтеперерабатывающей, стекольной, химической промышленности, машиностроении, металлургии и других отраслях, включают в себя (рис. 1):

промышленных потребителей, использующих оборотную воду для охлаждения машин, аппаратов и рабочих сред;

насосные станции с системой водоподготовки для обеспечения циркуляции воды в системе;

охладительные установки (градирни).

Для повышения эффективности технологического процесса охлаждения воды и обеспечения энергосбережения в периоды пониженной нагрузки на охладительные установки целесообразно внедрение автоматизированных систем управления технологическими процессами (АСУ ТП) водооборотных циклов. Автоматизация технологического процесса охлаждения воды может быть:

частичной (с функциями частотного регулирования, мониторинга и дистанционного управления);

полной (автоматическое регулирование и управление без непосредственного участия человека).

Частичная автоматизация технологического процесса, предполагающая использование программируемого логического контроллера, обеспечивает:

реализацию функции сбора данных;

выработку управляющих воздействий;

поддержание оптимального режима с целью минимизации энергетических затрат на эксплуатацию основного энергопотребляющего оборудования (насосы, вентиляторы);

диагностику и прогнозирование неисправностей теплотехнической и электромеханической частей системы.

Для визуализации технологического процесса используются SCADA-системы с функциями диагностики состояния оборудования и технологического процесса, что помогает своевременно осуществлять профилактические ремонты и замену оборудования, снижать риск возникновения нештатных и аварийных режимов работы и повышать надёжность системы.

Полная автоматизация технологического процесса охлаждения воды предполагает:

комплекс мероприятий по переоснащению оборудования технологического процесса устройствами защиты и/или диагностики;

замену существующих исполнительных механизмов и КИПиА на новые, которые позволяют производить мониторинг, диагностику и управление в реальном времени без участия человека.

Основным звеном в такой системе тоже является программируемый логический контроллер, связанный с верхним уровнем системы и обеспечивающий:

автоматическое управление всеми технологическими процессами;

передачу измеренных значений физических величин на АРМ диспетчеров АСУ ТП;

защиту и блокировку оборудования и исполнительных механизмов;

предупредительную и аварийную сигнализацию.

Сбор данных и архивирование параметров процесса происходит на сервере сбора данных, расположенном в операторной объекта. Сервер сбора данных имеет избыточные вычислительные мощности и ресурсы информационных накопителей и позволяет хранить параметры технологического процесса в течение нескольких лет.

Полная автоматизация технологического процесса связана с реализацией функций регулирования, мониторинга, диагностики и управления. Она позволяет не только добиться высоких показателей эффективности производства охлажденной воды и снизить затраты электроэнергии, но и увеличить срок службы оборудования и повысить безопасность технологического процесса.

В качестве примера рассмотрим проект автоматизированной вентиляторной градирни одного из горнодобывающих предприятий России производительностью 1000 куб. м/ч и с тремя секциями площадью 144 кв. м. Она относится к классу градирен с противотоком и предназначена для охлаждения технологической (промоборотной) воды, которая в результате нагрева имеет температуру в диапазоне tг = 30…40°C, до стабильной температуры tо = 28°С в условиях воздействия различных возмущений. К этим возмущениям относятся метеорологические факторы: температура и влажность воздуха, ветер, атмосферное давление и прочие, – и факторы технологические: изменения подачи (производительности) циркуляционных насосов и температуры горячей воды (или температурного перепада входной/выходной воды).

Наибольшее влияние на процесс охлаждения оказывают значения четырёх параметров: перепада температур горячей/охлаждённой воды ∆tго (∆tго = 2...12°C), температуры окружающего воздуха tв (tв = 5…35°С), его влажности β (β = 50…100%) и подачи насоса Q. Так как скорость вращения вентилятора ω задаётся в условиях одновременного случайного изменения всех параметров, для получения стабильной температуры охлаждённой воды необходимо:

получить и обработать достоверную информацию с соответствующих датчиков с дискретностью 1 минута;

вычислить оптимальную (заданную) скорость вращения вентилятора градирни ωзад = f (∆tго, tв, β, Q);

скорректировать её с учётом стабилизирующего действия обратной связи по выходной координате – температуре охлаждённой воды to = 28°C.

Охлаждение технологической воды в градирне физически представляет собой два процесса [2]:

теплообмен падающих распылённых капель горячей воды со встречным потоком воздуха, имеющего температуру окружающей среды;

испарение, связанное с фазовым переходом воды в парообразное состояние при массовом её разбрызгивании и принудительной вентиляции.

Для получения стабильной температуры охлаждённой воды система автоматизации вентиляторной градирни имеет:

блок точного задания скорости вращения электроприводом вентилятора для стабильной работы в разомкнутой системе управления в условиях действия всех технологических и метеорологических факторов;

контур стабилизации температуры охлаждённой воды для коррекции заданной скорости по сигналам обратной связи, особенно при неадекватных показаниях метеодатчиков и сильном воздействии неучтённых факторов.

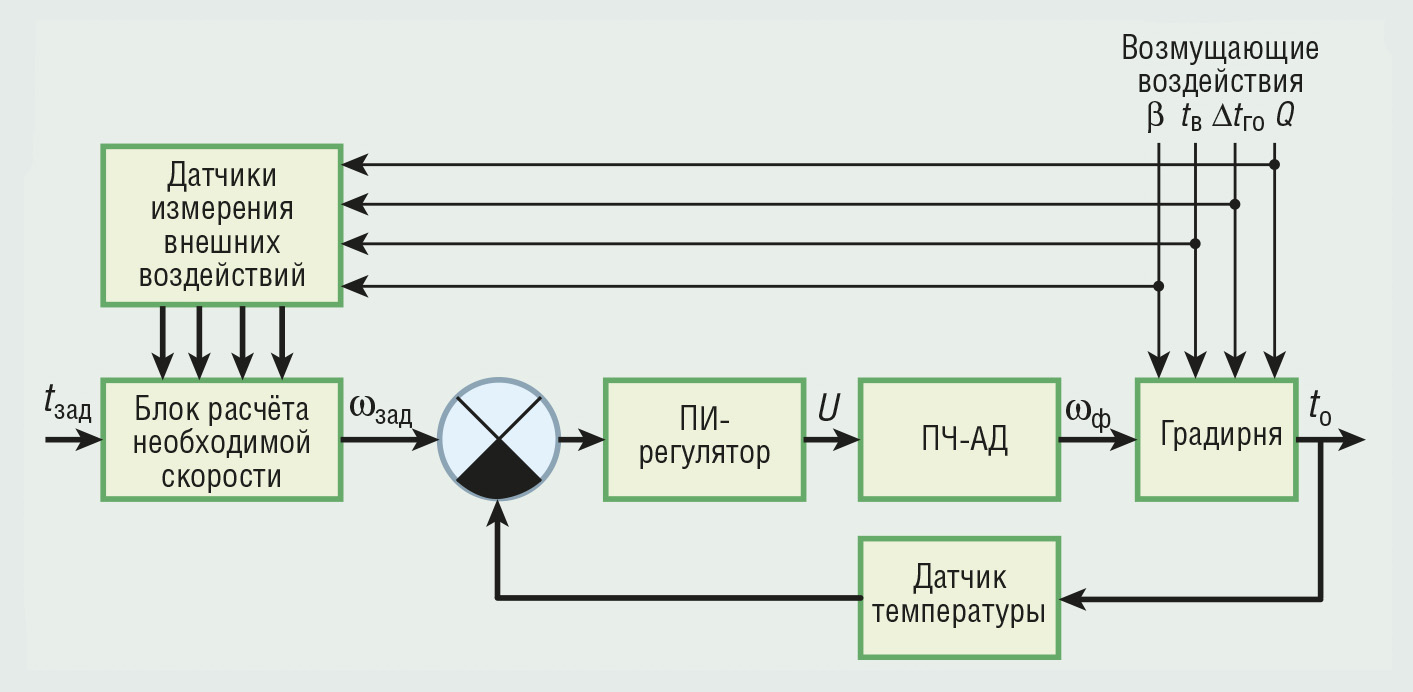

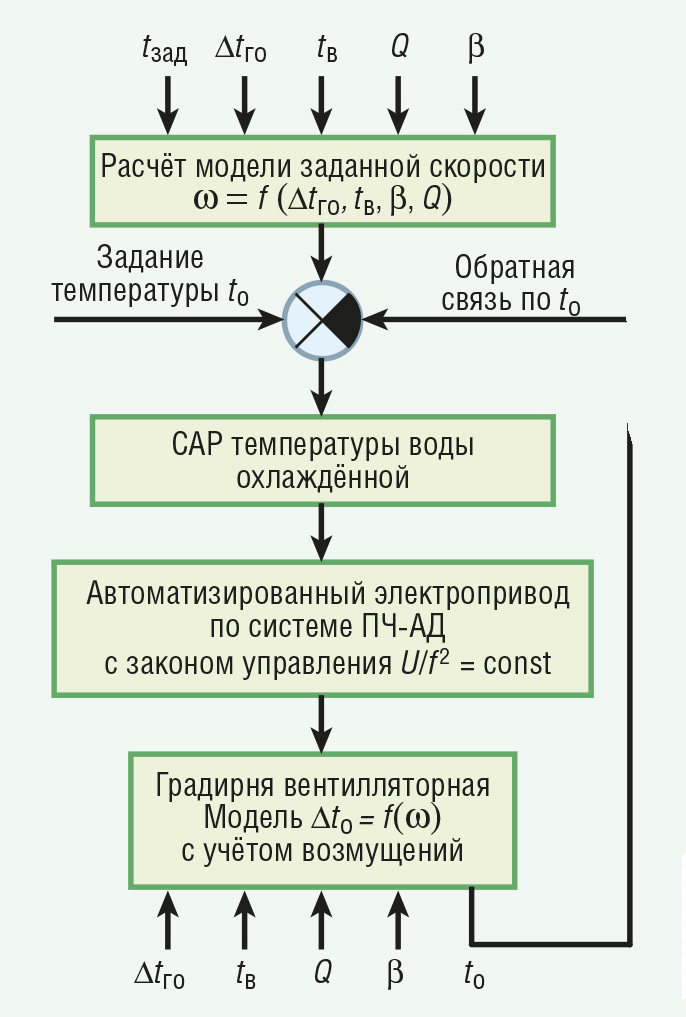

Функциональная схема автоматизированного управления технологическим процессом охлаждения воды в вентиляторной градирне показана на рис. 2.

Условные обозначения: tзад, tо — температура охлаждённой воды, заданная и фактическая соответственно; ωзад, ωф — скорость вращения электропривода вентилятора, заданная и фактическая соответственно; Δtго — перепад температур горячей/охлаждённой воды; tв — температура окружающего воздуха; β — влажность окружающего воздуха; Q — подача насоса; U — питающее напряжение; ПЧ-АД — система частотно-регулируемого электропривода «преобразователь частоты — асинхронный двигатель».

Преобразователь частоты для асинхронных двигателей на базе Altivar38 позволяет реализовать энергоэкономичный закон скалярного регулирования скорости электропривода ПЧ-АД (преобразователь частоты — асинхронный двигатель) с вентиляторной нагрузкой U/f2 = const (U и f – величины напряжения и частоты соответственно). При этом снижение скорости вентилятора градирни относительно номинального значения ωном = 180,5 об./мин сопровождается квадратичным снижением момента нагрузки (Мс = к1ω2) и кубическим уменьшением потребляемой мощности (Р = к2ω3). Это повышает технико-экономическую эффективность и сокращает срок окупаемости ПЧ и компьютерной системы регулирования до 0,5...1,5 лет.

Вторым важным фактором, обеспечивающим технико-экономический эффект применения частотного регулирования скорости вентилятора, является стабилизация главного выходного параметра градирни – температуры охлаждённой воды – на уровне tо = 28°С. Как правило, строгое соблюдение параметров основного технологического процесса позволяет повысить производительность и качество выпускаемой продукции. Поэтому программная реализация пропорционально-интегрального регулятора (ПИ-Р) САР корректирующего контура обратной связи главного технологического параметра to = const имеет большое практическое значение.

Немаловажное значение имеет повышение надёжности и долговечности работы двигателей, редукторов и другого механического оборудования. Это достигается за счёт непрерывной диагностики элементов электрооборудования средствами ПЧ и промышленного компьютера (ПК), прогнозирования неисправностей в фоновом режиме, формирования оптимальных динамических режимов.

Реализация тахограмм «мягкого» пуска, торможения и перехода на новые скорости при минимальной кратности токов АД благоприятно сказывается на старении изоляции обмоток двигателя, его тепловом состоянии, а ограничение больших динамических моментов приводит к отсутствию напряжений и ударов в механических передачах (длинных валах, редукторах и лопастях вентилятора). К тому же становится возможной работа вентилятора в зоне помпажа и снижается вероятность рециркуляции воздуха (затягивание влажного воздуха обратно в воздухозаборные жалюзи градирни).

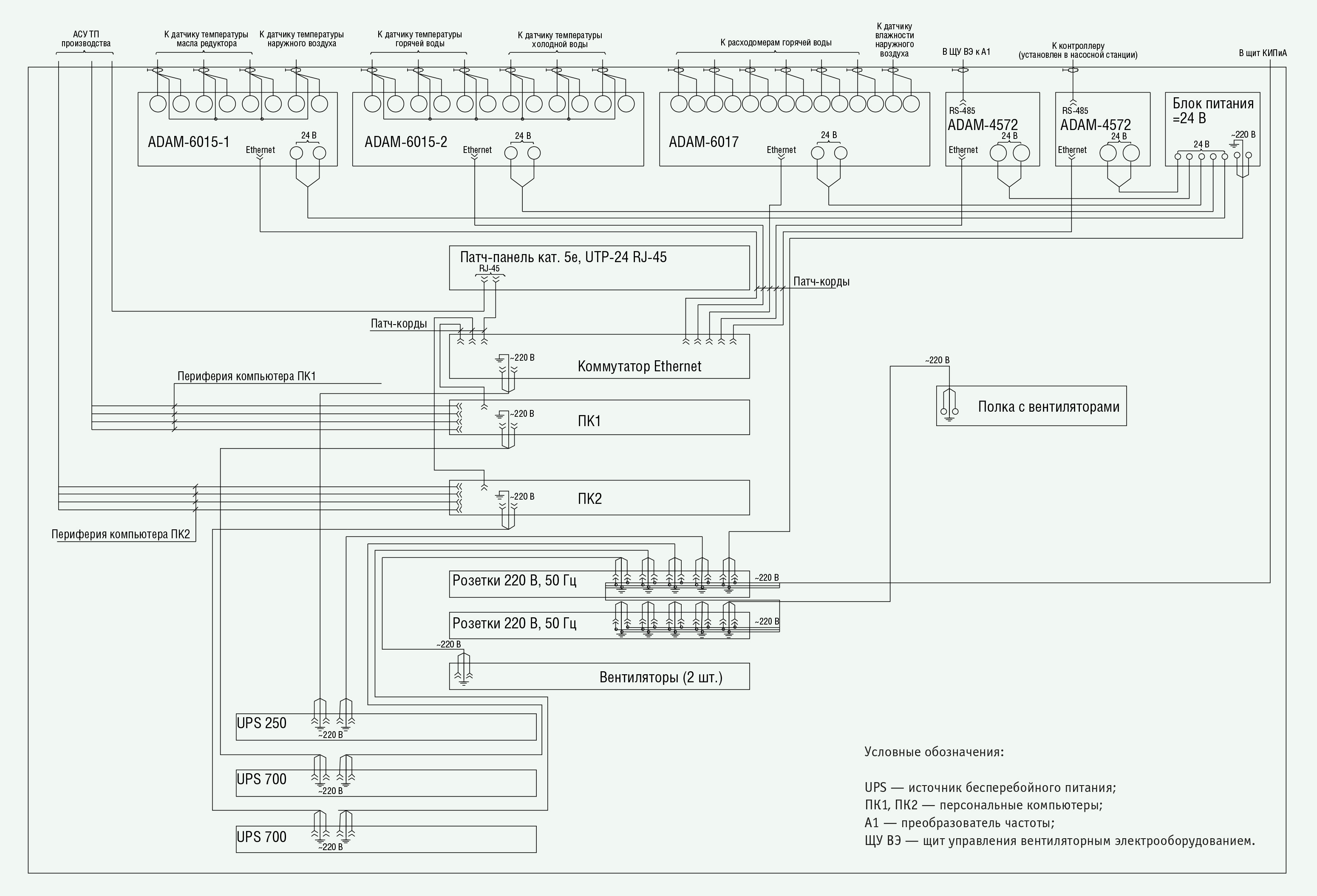

Наконец, координация работы всех локальных систем технологического процесса и обмен между ними информацией в рамках АСУ ТП второго уровня в среде Ethernet позволяет оптимизировать и инициализировать функционирование всего производственного процесса с единого диспетчерского поста, принципиальная схема которого показана рис. 3.

Кроме того, системой автоматизации выполняются следующие функции:

контроль состояния аппаратов в схеме управления электродвигателями вентиляторов (реле протока масла редуктора, положения переключателя выбора управления);

контроль температуры и протока масла в редукторах вентиляторов с выработкой предупредительных сигналов и команды на отключение вентиляторов при получении аварийных сигналов;

получение информации от расходомеров горячей воды, подаваемой на градирню из насосной станции;

получение из насосной станции информации от управляющего контроллера и выработка соответствующей команды управления вентиляторам градирни в аварийном режиме;

отображение информации о ходе технологического процесса в форме мнемосхемы (видеокадра) на мониторах ПК с подачей звукового (голосового) сигнала при аварийных ситуациях;

ведение протокола событий с возможностью вывода на печать данных, полученных за заданный промежуток времени (смена, сутки).

В перспективе возможно включение данной локальной автоматизированной системы управления в АСУ ТП оборотного водоснабжения.

В состав аппаратуры рассматриваемой системы автоматизации входят следующие приборы и устройства:

термопреобразователи сопротивления для измерения температуры с характеристикой Pt100;

модули ADAM-6015 – преобразователи аналоговых сигналов от термопреобразователей сопротивления в цифровые данные, передаваемые в ПК по локальной сети Ethernet;

модуль ADAM-6017 – преобразователь токовых сигналов 4...20 мA в цифровые данные, передаваемые в ПК по локальной сети Ethernet;

модули ADAM-4572 – шлюзы передачи данных по последовательному интерфейсу RS-485 с протоколом ModBus от ПЧ и управляющего контроллера насосной станции на ПК по локальной сети Ethernet;

коммутатор локальной сети Ethernet;

промышленные компьютеры IPC-510-SYS1-3 (2 шт.) фирмы Advantech с клавиатурой и манипулятором;

мониторы с жидкокристаллической индикацией;

принтер лазерный формата А4;

источники питания ~220/= 24 В;

источники бесперебойного питания (UPS) для монтажа в стойку – SUA750RMI2U (2 шт.) и SC250RMI1U (1 шт.) компании APC.

Применяемые модули семейства ADAM являются изделиями фирмы Advantech.

В проекте приняты к установке два ПК, один из которых является основным, второй – резервным, работающим в режиме постоянного включения и сопровождения программы управления («горячий» резерв).

Аппаратура автоматизации, устанавливаемая в помещении операторной, комплектуется в стандартный девятнадцатидюймовый шкаф TS8 фирмы Rittal (рис. 4). В этом же помещении размещается стол оператора, на котором устанавливаются мониторы, принтер, клавиатуры и манипуляторы.

Для подключения термопреобразователей сопротивления предусмотрены кабели типа МКЭШ, локальная сеть Ethernet выполняется кабелем типа витая пара категории 5.

Для стабилизации температуры охлаждённой воды на уровне tо = 28°С и построения системы автоматического регулирования скорости вращения вентилятора градирни найдена аналитическая модель tо = f(ω) процесса охлаждения воды в градирне с учётом всех возмущений. В результате можно воспроизводить аналитически и моделировать на компьютере в среде MatLab все динамические процессы градирни до реализации алгоритмов на объекте [3].

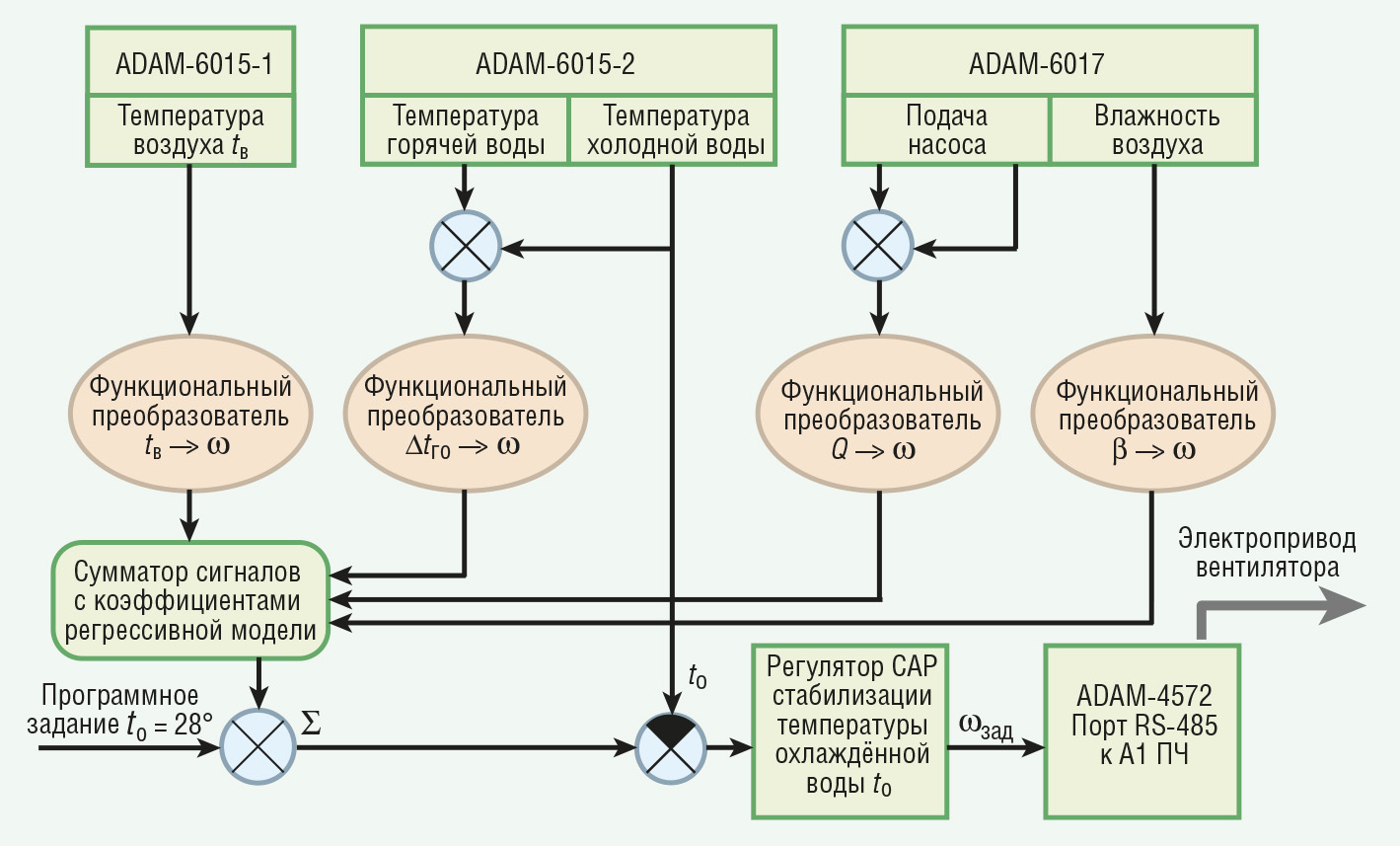

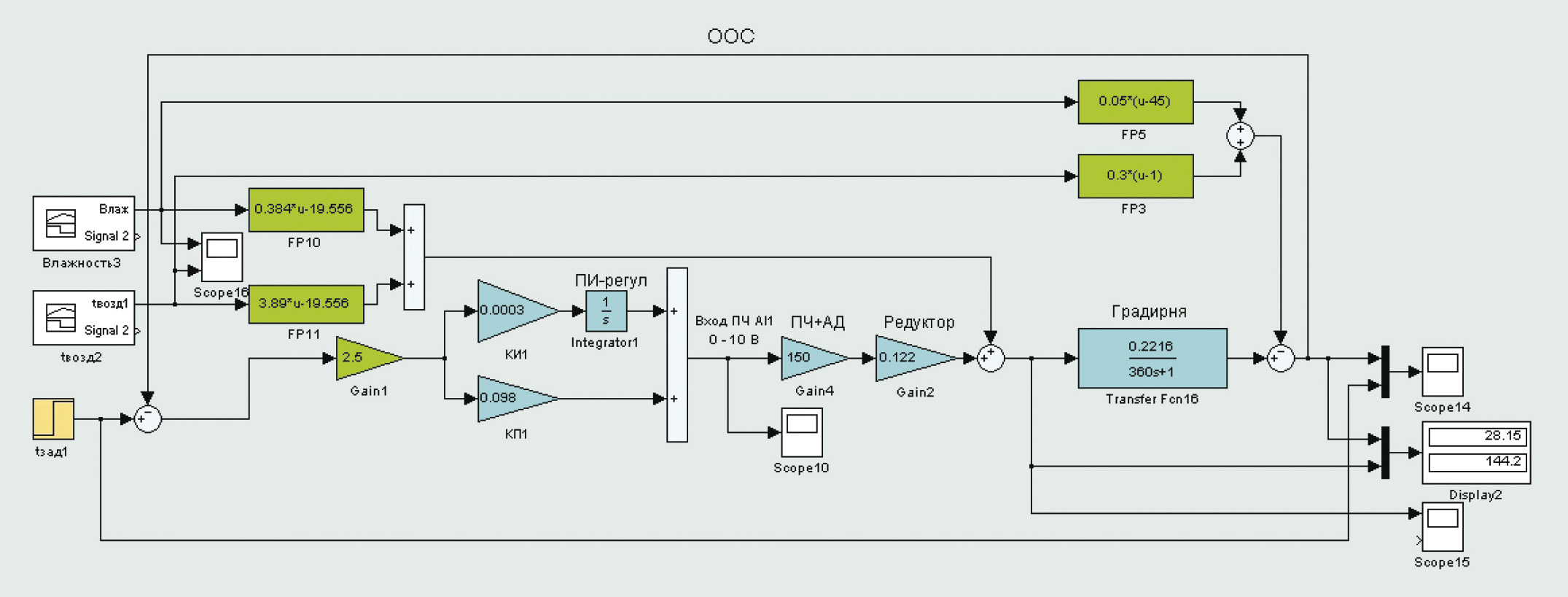

В связи с ярко выраженным случайным (стохастическим) характером возмущений – метеофакторов и напора насосов – аналитическую модель можно получить путём статистической обработки большого массива экспериментальных данных. Подобные регрессионные модели, а также алгоритмы управления электроприводом ПЧ-АД вентилятора и стабилизации температуры охлаждённой воды по командам ПК можно реализовать на основе схемы, представленной на рис. 5, и модели преобразования сигналов в контуре САР (рис. 6).

Для этого необходимо получить параметры aj линейной модели вида:

ωзад = a1∆tго + a2tв + a3β + a4Q + ε,

которые определяют путём статистической обработки экспериментальных данных (число замеров 50-100).

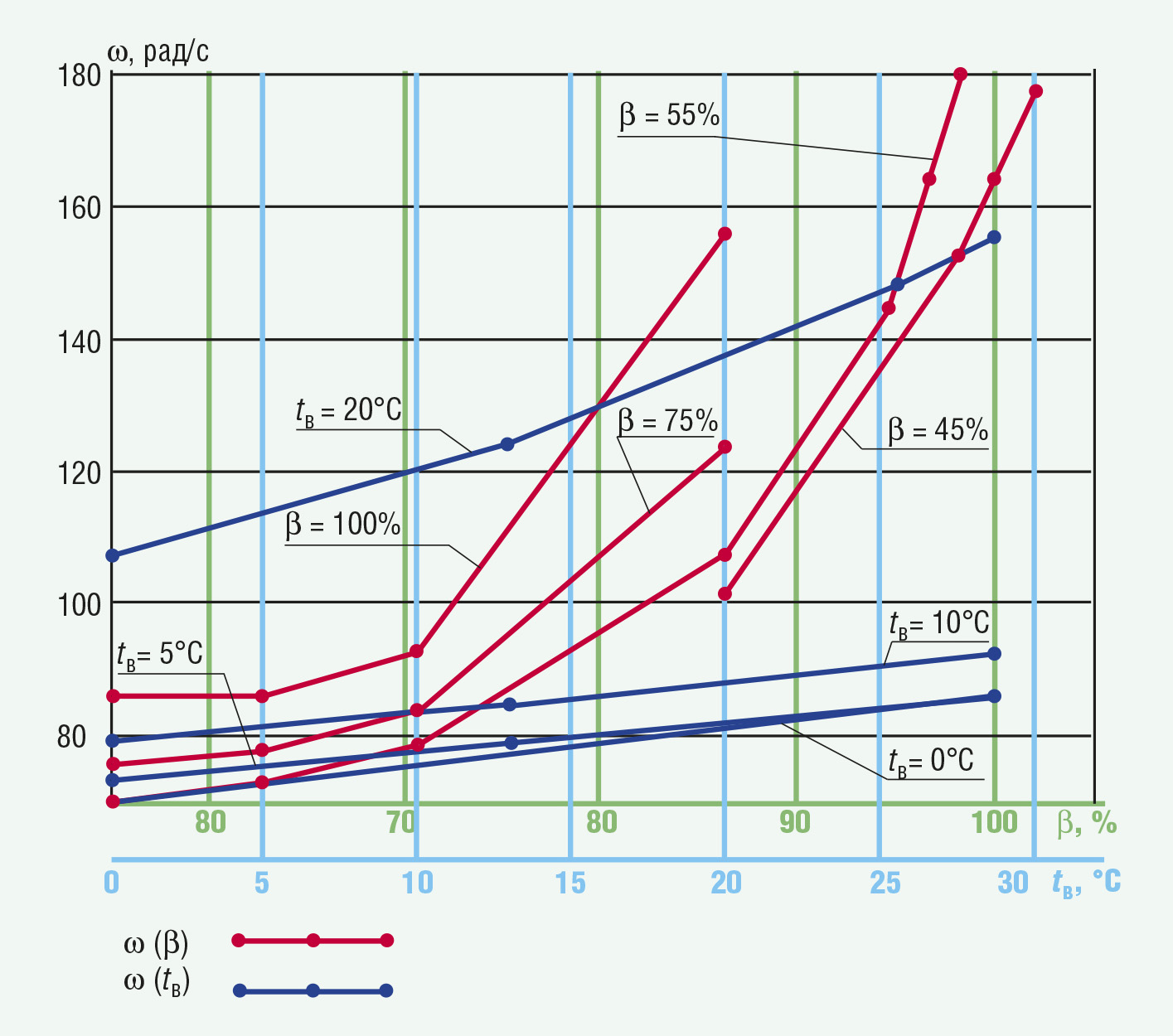

Однако, судя по представленным на рис. 7 зависимостям ω = f(β, tв), практически все такого рода характеристики являются нелинейными, близкими по виду к функциям y = xn при n>1. Поэтому подобную регрессионную модель и алгоритм управления представляем в виде:

ωзад = A (∆tго)a (tв)b (β)c (Q)d (ε)g,

где A – коэффициент пропорциональности; a, b, c, d, g – показатели интенсивности каждого из возмущающих воздействий, включая помехи и неучтённые атмосферные возмущения ε (интенсивность и направление ветра, суточные изменения давления, наличие и характер осадков).

В зависимости от конкретных требований к точности задания скорости вентилятора и поддержания стабильной температуры охлаждённой воды используются либо линеаризованные (точность до 10%), либо нелинейные регрессионные алгоритмы. Во втором случае точность определяется совокупной точностью датчиков и коэффициентов в расчётном уравнении.

Анализ и проверку адекватности взаимодействия разработанных аппаратных и программных средств АСУ ТП водооборотной системы с вентиляторными градирнями целесообразно проводить путём компьютерного моделирования в среде MatLab 6.5 и физического макетирования системы малой мощности. Моделирование технологических процессов производилось в пакете Simulink. Параметры каналов управления ПЧ-АД и обратной связи по температуре воды соответствовали проектным значениям (рис. 8, условные обозначения на схеме являются общепринятыми в выбранной среде моделирования).

Для имитации действия возмущений на саму градирню в систему были введены два функциональных блока преобразований, обеспечивающих приращение к температуре воды при изменении метеорологических и технологических условий испарительного охлаждения в вентиляторной градирне.

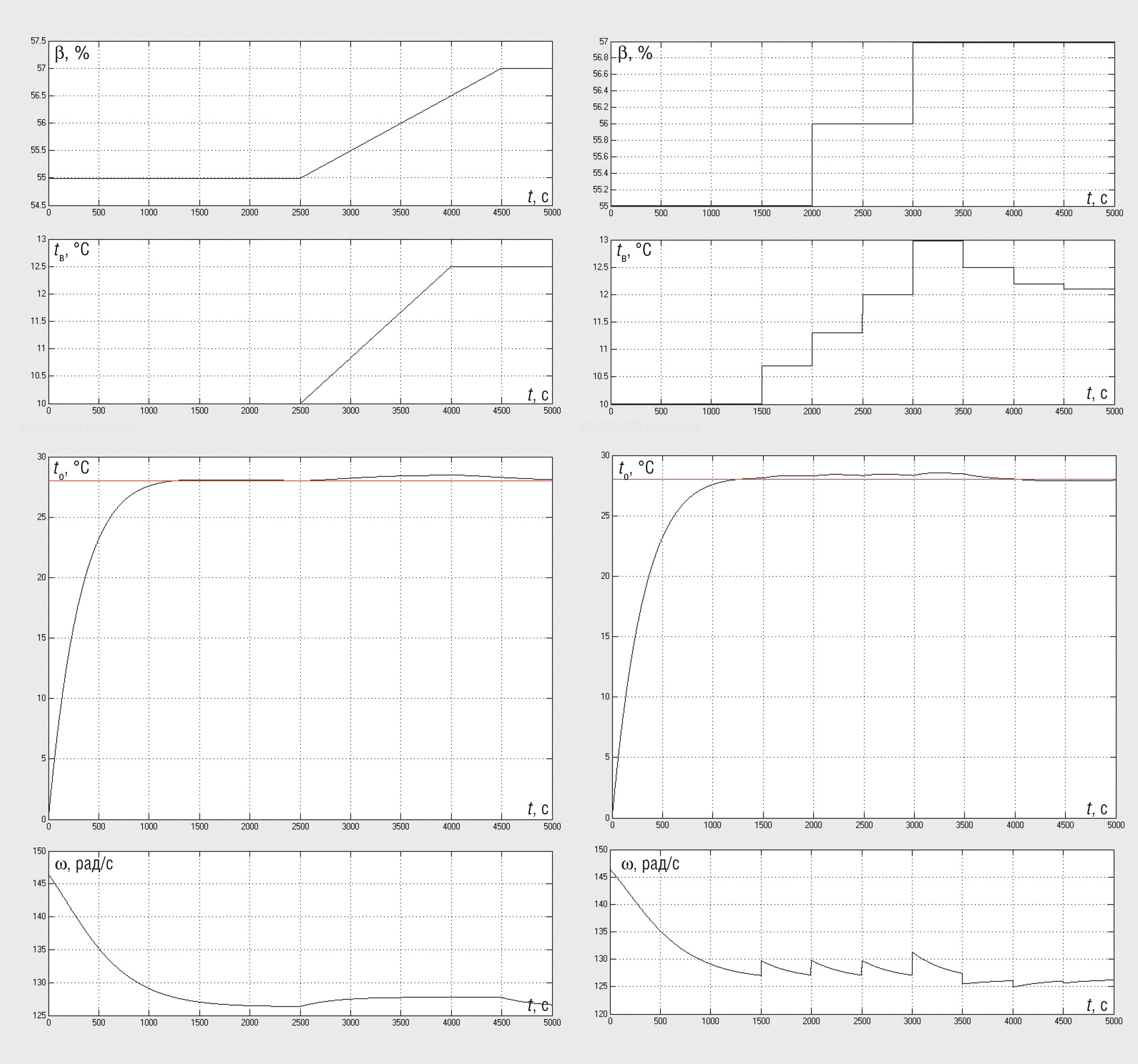

Получен достаточный объём наглядных результатов, подтверждающих корректность реализации данного проекта. Например, на рис. 9 приведены временные диаграммы переходных процессов при линейном и ступенчатом изменении возмущений, действующих на водооборотную систему с вентиляторными градирнями.

Данные результаты в совокупности с исследованиями на макете электропривода мощностью 300 Вт позволяют подтвердить эффективность и адекватность разработанного проекта.

Вентиляторные градирни являются центральным и важнейшим звеном технологической цепи отвода тепла в водооборотных системах предприятий, так как путём испарения и теплообмена с атмосферным воздухом они позволяют снизить температуру воды до требуемых значений. Важно и то, что, изменяя скорость вращения вентилятора градирни, можно регулировать выходные параметры водооборота в зависимости от сезонных, метеорологических и технологических изменений большого числа факторов.

При высоких требованиях к статической точности стабилизации главного технологического параметра – температуры охлаждённой воды – необходимо оптимизировать соответствующие регуляторы АСУ ТП с учётом нескольких видов возмущений и возможности реализации принципа декомпозиции при синтезе САР.

В рассмотренном проекте разработана универсальная автоматизированная система регулирования температуры охлаждённой воды через управление электроприводом вентиляторной градирни. На основе теории вероятностей и методов математической статистики разработана совокупность регрессионных алгоритмов для адекватного задания скорости вращения ПЧ-АД вентилятора градирни, позволяющая точно учесть влияние всех критичных видов возмущений. Кроме того, разработана и синтезирована замкнутая автоматизированная система стабилизации температуры охлаждённой воды на базе управления электроприводом ПЧ-АД, инвариантная к действию всех основных метеорологических и технологических возмущений.

Средства автоматизированного управления электроприводом вентилятора градирни позволяют оптимизировать режимы энергосбережения, мониторинга и диагностики работы водооборотной системы и интегрировать её в АСУ ТП всего производства. ●

Киянов Н.В. От электромонтажных работ до систем комплексной автоматизации // Новости приводной техники. 2006. № 12. С. 1.

Пономаренко В.С., Арефьев Ю.И. Градирни промышленных и энергетических предприятий: Справ. пособие / Под общ. ред. В.С. Пономаренко. — М. : Энергоатомиздат, 1998. — 376 с.

Крюков О.В. Микропроцессорное управление машинами двойного питания: Учеб. пособие / Нижегород. гос. тех. ун-т. — Н. Новгород, 1999. — 118 с.

Авторы — сотрудники ООО «Интермодуль»

Телефон/факс: (8312) 18-4183, 18-9203

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1044 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1158 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1077 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1323 0 0