Во время подготовки данной статьи завершились работы по внедрению и вводу в промышленную эксплуатацию автоматизированной системы оперативно-диспетчерского управления энергоснабжением Надеждинского металлургического завода ОАО «ГМК «Норильский никель» (АСОДУЭ НМЗ). Одними из основных особенностей этой системы можно считать территориальную удалённость точек контроля и управления, использование в качестве каналов передачи данных различных интерфейсов, сбор данных со счётчиков электроэнергии по последовательному каналу с протоколом Modbus, необходимость интеграции в проект существующих систем автоматики и диспетчеризации.

В октябре 2012 года компания «Сумма технологий», имеющая статус Solution Partner компании Siemens в области промышленной автоматизации, завершила работы по реконструкции системы диспетчерского управления энергоснабжением Надеждин-

ского металлургического завода ОАО «ГМК «Норильский никель». В рамках проекта была произведена замена выработавшего свой ресурс телемеханического комплекса ТМ-301, введённого в эксплуатацию в 1982 году, на соответствующую современным требованиям автоматизированную систему оперативно-диспетчерского управления энергоснабжением (АСОДУЭ НМЗ).

АСОДУЭ НМЗ представляет собой высоконадёжную и многофункциональную систему контроля и управления снабжением переделов Надеждинского металлургического завода необходимыми энергоресурсами. Данное решение выполнено на базе программно-технического комплекса Siemens Simatic PCS7, имеет открытую архитектуру и соответствует современным требованиям в области энергетического менеджмента, энергоэффективности, надёжности и удобства в использовании.

Основными целями разработки и внедрения АСОДУЭ НМЗ являлись:

Результатом внедрения системы стало повышение надёжности работы систем энергоснабжения завода, обеспечение оптимальных режимов ведения энергоёмких технологических процессов. В дальнейшем всё это позволит уменьшить время простоев технологического оборудования, снизить долю энергозатрат в себестоимости продукции и сократить производственные издержки завода в целом.

К основным технологическим переделам Надеждинского металлургического завода им. Б.И. Колесникова относятся: пирометаллургическое производство (ПМП), гидрометаллургическое производство (ГМП), кислородная станция, а также вспомогательные цеха и объекты. Система энергоснабжения НМЗ представляет собой сложную иерархическую многоуровневую структуру, в состав которой входят следующие подсистемы:

Электроснабжение осуществляется со стороны вводной подстанции РП-2 напряжением 35 кВ и 10 кВ, а также со стороны ТЭЦ-3 (ПО «Норильскэнерго») напряжением 10 кВ. Объединительные электропечи плавильного цеха (ОЭП-1, ОЭП-2, ОЭП-3, ОЭП-4) запитываются от РП-2 по шинопроводам ШП-4 и ШП-6 напряжением 35 кВ. Питание распределительных подстанций РП-101, РП-102, РП-103, РП-108 осуществляется по шинопроводам ШП-1 и ШП-2, закольцованным со стороны РП-2 и ТЭЦ-3, напряжением 10 кВ. Кислородная станция КС-2 получает электроэнергию от ТЭЦ-3 по шинопроводам ШП-3 и ШП-4 напряжением 10 кВ. Главные понизительные подстанции ГПП-46 (насосная концентратохранилища) и ГПП-51 (Кайерканский угольный разрез) подключены к воздушным линиям с напряжением 110 кВ, понижаемым далее до 6 кВ. Остальные распределительные подстанции (РП) предприятия запитываются напряжением 10 кВ по кабельным вводам.

Ячейки РП-2, комплектное распределительное устройство (КРУ) и головное распределительное устройство (ГРУ) ТЭЦ-3 обеспечивают распределение электроэнергии по всем заводским РП и трансформаторным подстанциям и далее через них – по высоковольтным потребителям, а также по потребителям пониженного напряжения 10/0,4, 10/0,69, 6/0,4 кВ. Основным технологическим оборудованием РП, которое требует диспетчерского контроля и управления, является коммутирующая аппаратура (высоковольтные масляные выключатели).

Водоснабжение НМЗ обеспечивает цех обезвоживания и складирования концентратов (ЦОСК). Цех имеет разветвлённую структуру и состоит из следующих отделений: отделение гидротехнических сооружений и гидротранспорта (ГТС и ГТ), отделение подготовки концентрата (ОПК), отделение обезвоживания металлургических шламов (ООМШ). Отделения ОПК, ГТС и ГТ подпадают под ведение технологических служб. В состав ООМШ входят насосные станции (НС) № 18, № 18а, № 19 и № 20 – соответственно, НС18, НС18а, НС19 и НС20.

НС18 и 18а обеспечивают подачу технологической и хозяйственно-противопожарной воды на объекты НМЗ. Источник водоснабжения – река Норилка. В состав станций входят насосные агрегаты, накопительные резервуары, камеры переключений и системы трубопроводов с запорной арматурой. НС18 эксплуатируется в режиме дистанционного управления, постоянный технологический персонал на этой станции отсутствует.

НС19 входит в состав западной системы оборотного водоснабжения НМЗ и обеспечивает подачу охлаждающей воды к агрегатам основных подразделений предприятия – плавильных цехов № 1 и № 2, кислородной станции. НС19 оборудована 12 насосными агрегатами и имеет систему трубопроводов с запорной арматурой. В настоящее время НС19 как наиболее ответственный объект в системе водоснабжения завода функционирует с обязательным присутствием оперативно-технического персонала.

НС20 относится к северной системе оборотного водоснабжения НМЗ и обеспечивает подачу воды в плавильные цеха завода для поверхностного охлаждения плавильных агрегатов и грануляции шлака электропечей. Станция имеет 9 насосных агрегатов и цепочку гидротехнических сооружений, включающую отстойники, бассейны, камеры переключений и систему трубопроводов с запорной арматурой.

Программно-технический комплекс модернизированной АСОДУЭ построен базе распределённой системы управления SIMATIC Processing Control System 7 (PCS7) фирмы Siemens. Система PCS7 создаёт открытую платформу для внедрения современных, экономически выгодных и ориентированных на перспективу решений в области автоматизации производственных предприятий. С её помощью может быть обеспечена экономичная, широкомасштабная интеграция систем управления всеми процессами в единую систему управления предприятием. Архитектура SIMATIC PCS 7 отличается высокой гибкостью и легко адаптируется к структуре построения предприятия и специальным требованиям ОАО «ГМК «Норильский никель».

Автоматизация АСОДУЭ представляет собой нетривиальную инженерную задачу, сложность которой обусловлена следующими факторами:

Система АСОДУЭ функционирует в круглосуточном режиме в соответствии с непрерывным характером и режимом ведения технологического процесса, с регламентными перерывами на профилактическое обслуживание.

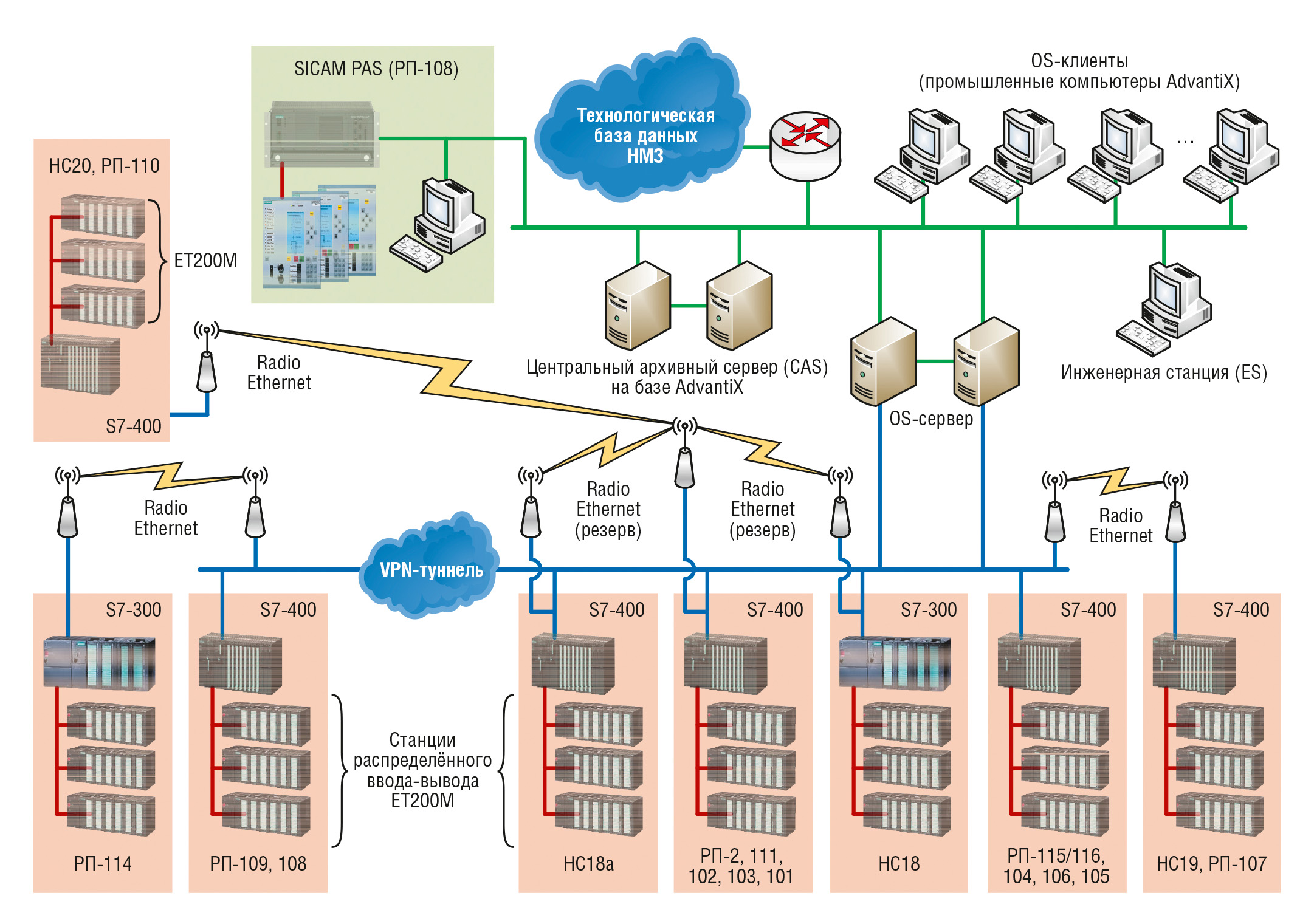

Структурная схема АСОДУЭ представлена на рис. 1.

Управление технологическим процессом осуществляется программируемыми логическими контроллерами (ПЛК) серии SIMATIC S7, поддерживающими общую концепцию распределённого управления системы PCS7 и применяемыми для построения систем автоматизации высокой степени сложности. В АСОДУЭ используется шесть контроллеров SIMATIC S7-400 (три из них относятся к реализованным ранее локальным системам автоматики) и два контроллера SIMATIC S7-300.

В качестве устройств удалённого ввода-вывода в системе используются периферийные станции SIMATIC ET200M (рис. 2).

ET200M – это многофункциональная станция распределённого ввода-вывода, позволяющая использовать в своём составе сигнальные, функциональные и коммуникационные модули. Связь периферийной станции с головной процессорной стойкой осуществляется посредством промышленной сети PROFIBUS DP.

В этой сети станция ET200M выполняет функции стандартного ведомого DP-устройства и способна поддерживать обмен данными с ведущим DP-устройством на скорости до 12 Мбит/с. На длинных участках связи, где превышена допустимая спецификацией PROFIBUS протяжённость кабельного сегмента, для усиления сигнала используются репитеры, а на самых протяжённых участках, связывающих наиболее удалённые объекты, – оптические конверторы.

Связь системы с оборудованием полевого уровня системы осуществляется по протоколу Modbus, важной особенностью которого является возможность опроса по одной двухпроводной шине до нескольких десятков устройств.

Верхний уровень системы представлен следующими устройствами:

Станции операторов и архивные серверы CAS реализованы на основе промышленных серверов AdvantiX известной российской фирмы электронного оборудования FASTWEL.

Резервированная пара OS-серверов выполняет функции оперативного управления и мониторинга. В процессе их функционирования осуществляется контроль корректности работы основных приложений и при необходимости автоматическое безударное переключение с ведущего сервера на ведомый.

Синхронизация ведущего и ведомого OS-серверов выполняется в автоматическом режиме с высокой скоростью.

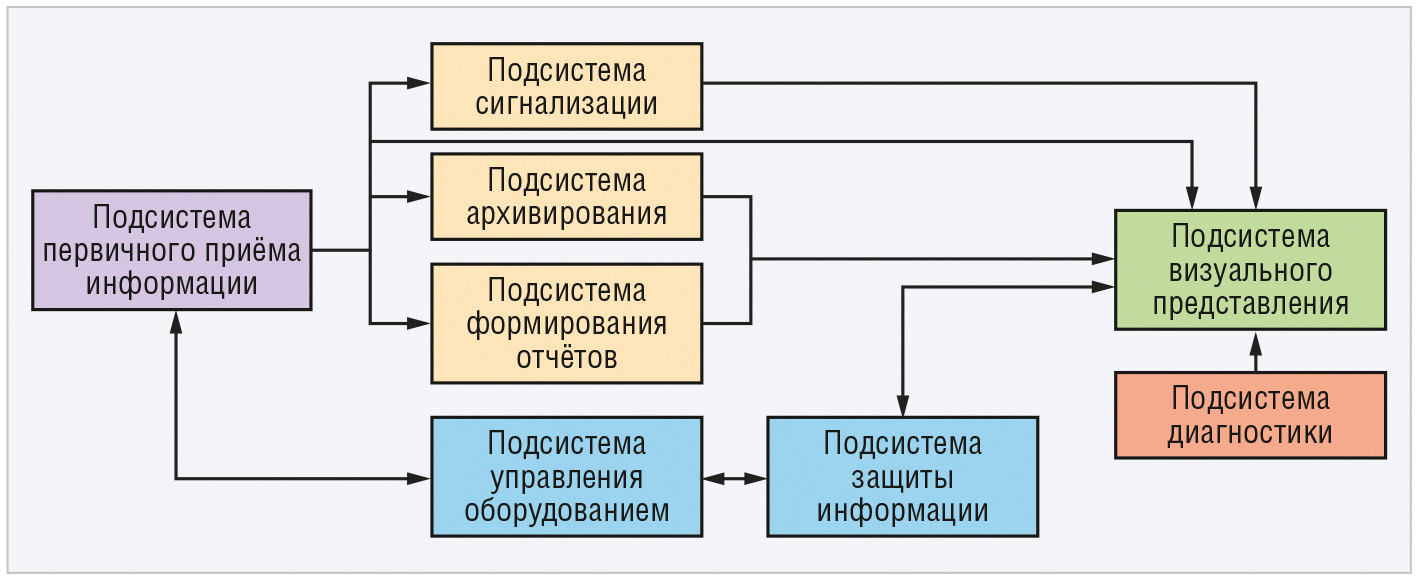

Функционально в АСОДУЭ можно выделить следующие подсистемы (рис. 3):

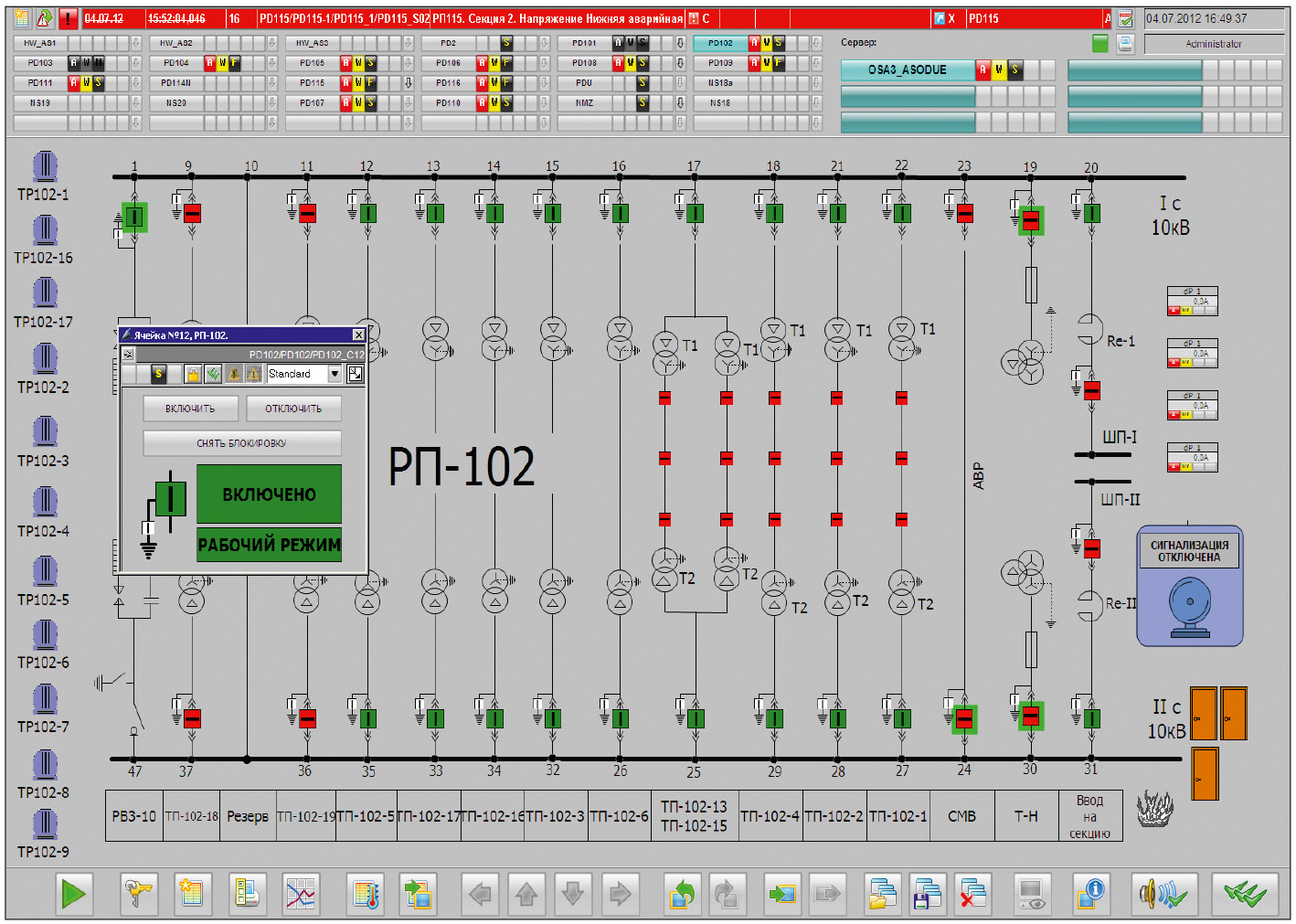

Информация о ходе технологического процесса выводится на мониторы АРМ диспетчеров и на видеостену (рис. 4).

Человеко-машинный интерфейс имеет чёткую и ясную структуру, эргономичный дизайн и понятен на интуитивном уровне. Оператор может легко осуществлять обзор хода протекания процесса (рис. 5), производить построение трендов, отчётов, таблиц и своевременно диагностировать сбои в электроснабжении завода.

Видеостена состоит из четырёх ЖК-панелей с диагональю экрана 46", образуя матрицу 2×2. Используемые панели специально разработаны для эксплуатации в диспетчерских помещениях и конференц-залах.

На труднодоступных участках завода, не позволяющих выполнить прокладку кабельных трасс, в качестве основного канала связи используется промышленное оборудование широкополосного беспроводного доступа SkyMAN. А на некоторых наиболее ответственных участках беспроводная связь используется в качестве резервного канала связи.

Внедрение АСОДУЭ НМЗ является важнейшим шагом к повышению энергоэффективности Надеждинского металлургического завода ОАО «ГМК «Норильский никель».

Данное решение предоставляет не только соответствующие современным требованиям надёжные и эффективные средства контроля и управления энергоснабжением производственных объектов завода. На основе накапливаемых в АСОДУЭ НМЗ данных реализуются оптимальные режимы ведения энергоёмких технологических процессов, эффективные алгоритмы работы в аварийных и нестандартных ситуациях.

Таким образом, АСОДУЭ НМЗ является фундаментом для дальнейшей оптимизации производственных и технологических процессов завода и снижения общих энергозатрат. ●

E-mail: larisadalyan1@rambler.ru

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1004 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1118 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1045 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1200 0 0