В статье рассмотрены вопросы создания системы диспетчеризации и автоматизированного управления станцией биологической очистки Сегежского ЦБК. Описан практический опыт внедрения оборудования фирмы Advantech и построения на базе SCADA GeniDAQ системы сбора данных на 1600 точек. Представлены особенности реализации проекта и применённые аппаратно-программные решения для достижения требуемой точности и надёжности функционирования системы.

Каждое промышленное предприятие в соответствии с действующими федеральными и международными требованиями должно вести экологическую деятельность, уделять большое внимание экологической обстановке в зоне своего влияния на окружающую природную среду, внедрять новые природо- и энергосберегающие технологии и оборудование, а также стремиться обеспечить экологическую безопасность производства.

ООО «АТМ» (г. Петрозаводск) реализовало на Сегежском целлюлозно-бумажном комбинате (г. Сегежа, Республика Карелия) проект, направленный на повышение эффективности работы очистных сооружений, а следовательно, на улучшение экологической обстановки в районе расположения комбината.

Одной из самых важных проблем, требующих безотлагательного решения, является защита водных ресурсов от истощения и загрязнения, а также их рациональное использование для нужд народного хозяйства. Вопрос качества воды актуален не только для мегаполисов и крупных городов, но и для сельской местности. Основными источниками загрязнения и засорения водоёмов являются недостаточно очищенные сточные воды промышленных и коммунальных предприятий, крупных животноводческих комплексов и различные отходы производства. Загрязняющие вещества, попадая в природные водоёмы, приводят к качественным изменениям воды, которые в основном проявляются в изменении её физических свойств, например, в появлении неприятных запахов, привкусов, посторонних взвешенных компонентов.

Чтобы решить задачи очистки промышленных стоков, промышленные предприятия имеют на своей территории специальные станции биологической очистки (СБО), где ведётся постоянный контроль со стороны экологических организаций. Зачастую состояние оборудования и технических средств промышленных предприятий оставляет желать лучшего. Устаревшее оборудование, низкий уровень автоматизации, высокая аварийность, отсутствие оперативного управления и низкая квалификация обслуживающего персонала создают серьёзные проблемы для качественной очистки промышленных стоков предприятия. Не нужно говорить о том, что в такой ситуации штрафы экологической инспекции иногда достигают огромных сумм. Поэтому всё большее внимание промышленные предприятия уделяют переоснащению своих мощностей новым современным оборудованием и созданию условий для оперативного и безаварийного управления технологическим процессом своего производства во всех аспектах, в том числе и в экологическом.

АСУ ТП очистки сточных вод целлюлозно-бумажного комбината (ЦБК), реализованная в описываемом проекте, предназначена для управления запорно-регулирующей арматурой, насосными агрегатами и другими устройствами в автоматизированном и наладочном режимах, управления подачей и расходом химических реагентов, а также осуществления общего мониторинга и диспетчеризации СБО Сегежского ЦБК.

Промышленные стоки с комбината поступают на СБО, где они распределяются по первичным отстойникам.

В этих отстойниках стоки разделяются на воду без осадка и сам осадок, который илоскрёбом стягивается к отсасывающей трубе. Вода после отстойников попадает в усреднители. Поступающие стоки имеют щелочной состав, поэтому в усреднителях в эту воду добавляют различные химические реагенты (серную кислоту, аммофос и т.д.) и флокулянт, чтобы получить нейтральный pH и обеспечить условия для жизни бактерий. Протекание химических реакций и перемешивание реагентов обеспечивается подачей кислорода от воздухонагнетателей. После этого промышленные стоки попадают в аэротенки, где происходит очистка стоков особыми бактериями, которые питаются остатками целлюлозы и другими отходами производства в промышленных стоках. Жизнедеятельность бактерий в аэротенках поддерживается непрерывным взбалтыванием стоков воздушным потоком. В течение промежутка времени, установленного технологическим процессом очистки, стоки очищаются бактериями, после чего попадают во вторичные отстойники, где опять отделяются от осадка и остатков флокулянта, которые оседают на дно отстойников. Осевший осадок соскребается со дна илоскрёбами к отсасывающей трубе и отводится вместе с осадком с первичных отстойников в цех обезвоживания. В этом цехе с помощью специальных сеточных барабанов производится сушка ила (осадка), который потом вывозится грузовиками в специальные карьеры. А очищенные промышленные стоки (практически экологически чистые) после вторичных отстойников сливаются в искусственный пруд-аэратор, откуда они попадают в природу и близлежащие озера, проходя дополнительную очистку при просачивании через грунт.

Общий вид территории СБО показан на рис. 1.

До реализации проекта по созданию АСУ ТП очистки промышленных стоков Сегежского ЦБК все работы по регулированию количества добавляемых химических реагентов выполняли люди, практически на глазок, поэтому результаты очистки сильно зависели от человеческого фактора. Кроме того, реализация обратной связи с предоставлением данных о качестве очистки занимала относительно большой промежуток времени, так как была возможна только после получения результатов химических анализов из лаборатории. При этом включение всех насосов, открытие/закрытие задвижек, управление работой отстойников осуществлялись персоналом станции, что усиливало влияние человеческого фактора на технологию очистки и аварийность оборудования, уменьшало оперативность управления и делало малоэффективным диспетчерский контроль. Для обеспечения такого технологического процесса приходилось содержать на СБО большой штат сотрудников.

В процессе составления технического задания и выполнения проектных работ перед нашей компанией были поставлены следующие основные задачи:

заменить устаревшие контрольно-измерительные приборы на современные и более точные устройства (датчики, преобразователи, устройства связи с объектом), а также установить дополнительные устройства в местах, требующих дополнительного контроля общей системы диспетчеризации и автоматизированного управления технологическим оборудованием;

поменять устаревшее оборудование сбора данных с контрольно-измерительных приборов (Ш711, «Ремиконт») на новую микропроцессорную технику;

модернизировать верхний уровень системы сбора данных на базе современной SCADA, обеспечивающей удобный человеко-машинный интерфейс и возможность совместной работы нового и старого оборудования;

расширить функциональные возможности системы контроля до управления технологическим процессом как в ручном, так и в автоматическом режимах;

создать удобные формы отчётности по соблюдению норм технологии очистки при работе станции, совместимые с современными средствами документооборота;

создать удобные и понятные формы графического представления сигналов, полученных с контрольно-измерительных приборов (архивирование и отслеживание трендов измеренных значений параметров);

разработать средства сигнализации для обеспечения оперативной реакции дежурного персонала на возникновение аварийных и нештатных ситуаций;

организовать ведение архива событий и действий персонала по обеспечению работы оборудования станции очистки.

Выбор аппаратно-программных средств основывался на возможности интеграции оборудования в существующие информационные сети предприятия стандарта Ethernet и на соответствии его требованиям современных сетевых технологий (поддержка протокола TCP/IP) для удалённой работы и через Интернет. Требовалось, чтобы используемое оборудование позволяло создать многоуровневую систему мониторинга и управления с возможностью постоянного расширения.

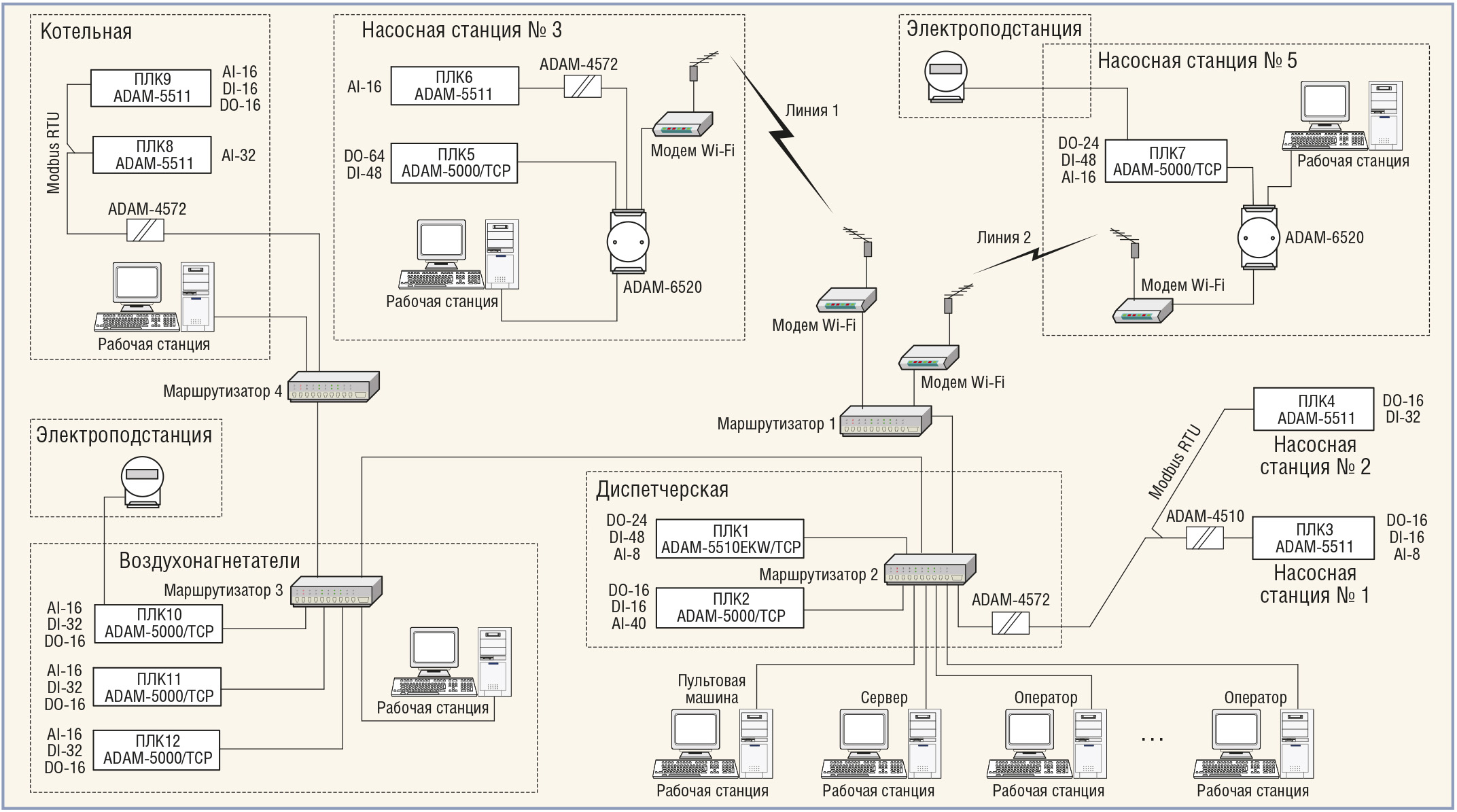

В качестве основного оборудования нижнего уровня были выбраны контроллеры сбора данных серии ADAM-5000 фирмы Advantech. Использованы контроллеры ADAM-5000/TCP в качестве устройств сбора данных и контроллеры с возможностью локального управления ADAM-5511 и ADAM-5000/EKW. Для интеграции контроллеров ADAM-5511 с интерфейсом RS-485 в единую информационную среду решено было применить преобразователи интерфейса ADAM-4572. Указанное оборудование позволяет создавать гибкую модульную структуру с возможностью оперативного изменения конфигурации любой точки сбора данных и быстрого реагирования на изменение пожеланий заказчика относительно количества сигналов ввода-вывода. Устройства серии ADAM-5000 хорошо зарекомендовали себя за годы эксплуатации на других предприятиях, знакомы специалистам нашей компании и освоены ими при реализации предшествующих проектов.

Контроллеры, установленные на различных объектах СБО, связаны в единую информационную сеть, при этом получить данные с каждого из них можно на любом компьютере локальной сети предприятия. Удалённые объекты станции включены в сеть с помощью оборудования Wi-Fi (антенны и модемы Wi-Fi фирмы D-Link).

Система реализована по классической трёхуровневой схеме.

Нижний уровень осуществляет сбор первичной информации и преобразование её в унифицированные значения для дальнейшей передачи в систему диспетчеризации, а также реализует местное управление агрегатами, осуществляемое приборами автоматики в локальных насосных станциях в непосредственной близости от исполнительных механизмов.

Средний уровень осуществляет централизованное управление несколькими агрегатами на удалённых объектах, входящими в один или несколько технологических участков либо имеющими одно функциональное назначение. Выполнение технологических операций на разных участках проводится после согласования действий между собой и проверки состояния технологической линии. Отдельные независимые алгоритмы управления и контроля связаны в единую информационную систему и сохраняют работоспособность даже при пропадании связи с операторским уровнем. Этот уровень – наиболее важное звено в системе централизованного сбора и обработки данных, поскольку отвечает за локальное автоматическое управление узлами системы и служит источником информации для её верхнего уровня.

Верхний уровень отвечает за визуализацию всей технологической информации для оператора и даёт возможность управления с диспетчерского пункта всеми технологическими линиями очистительного производства.

Функциональная привязка контроллеров к производственному процессу очистки сточных вод и технологическим линиям носит территориально-распределённый характер с учётом относительной удалённости большинства объектов. Общая структурная схема реализованной системы диспетчеризации и управления приведена на рис. 2.

Реализация проекта проходила в несколько взаимосвязанных этапов. Согласно пожеланиям заказчика проект был разбит на фазы, выполнение которых позволило не останавливать производство и обеспечило требуемую надёжность и согласованность частей системы при переходе на современную систему управления и диспетчеризации.

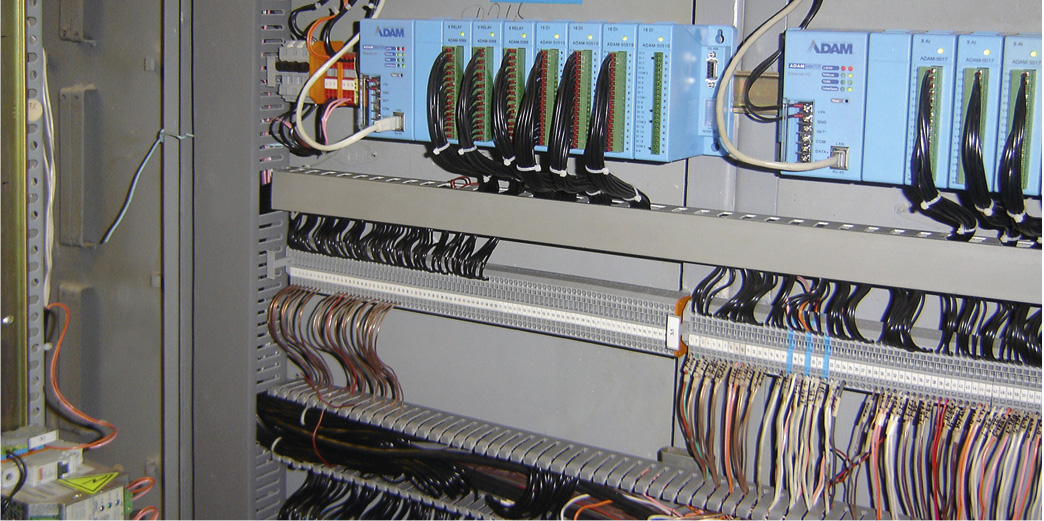

Первым этапом стало обновление старого оборудования в помещении главной диспетчерской (по терминологии работников предприятия – пульт управления станцией). Замене подлежали старые отечественные приборы Ш711 и «Ремиконт», собирающие сигналы со всех цехов станции. Работы начались с установки в диспетчерской панели с современными сетевыми программируемыми логическими контроллерами (ПЛК) фирмы Advantech для сбора, обработки, передачи информации и выдачи сигналов управления (ADAM-5000/EKW), а также с размещения сетевого оборудования фирм Moxa, D-Link и Advantech (ADAM-6520) для создания единого информационного пространства. Как видно из общей схемы системы, ПЛК и персональные компьютеры технических специалистов образовали единую TCP/IP-сеть. После настройки и отладки средств коммуникации между устройствами сети начались работы по постепенному переключению технологических входных сигналов от старых устройств ввода-вывода на современные приборы. Постепенное переключение цифровых и аналоговых сигналов (DI и AI) позволило избежать ошибок переключения и дало возможность не слишком вмешиваться в работу персонала станции. Одновременно с переключением сигналов проводились юстировка и настройка приборов, проверялась точность первичных преобразователей и датчиков.

После полного переключения сигналов от Ш711 и «Ремиконт» в помещении диспетчерской на рабочем месте оператора-диспетчера и дежурного мастера-технолога было создано временное рабочее место для отображения всей необходимой информации, что обеспечило выполнение персоналом рабочего процесса практически в штатном режиме. Обмен информацией между контроллерами (устройствами ввода-вывода) и персональными компьютерами осуществлялся по технологии OPC. На ПК были установлены OPC-серверы фирмы Kepware, которые собирали данные с требуемых регистров контроллеров. В качестве программы отображения информации выступила SCADA-система GeniDAQ фирмы Advantech. Применённые программные средства в данной конфигурации показали стабильную работу без загрузки сети большим объёмом данных. Внешний вид диспетчерской, куда поступает вся информация системы, показан на рис. 3.

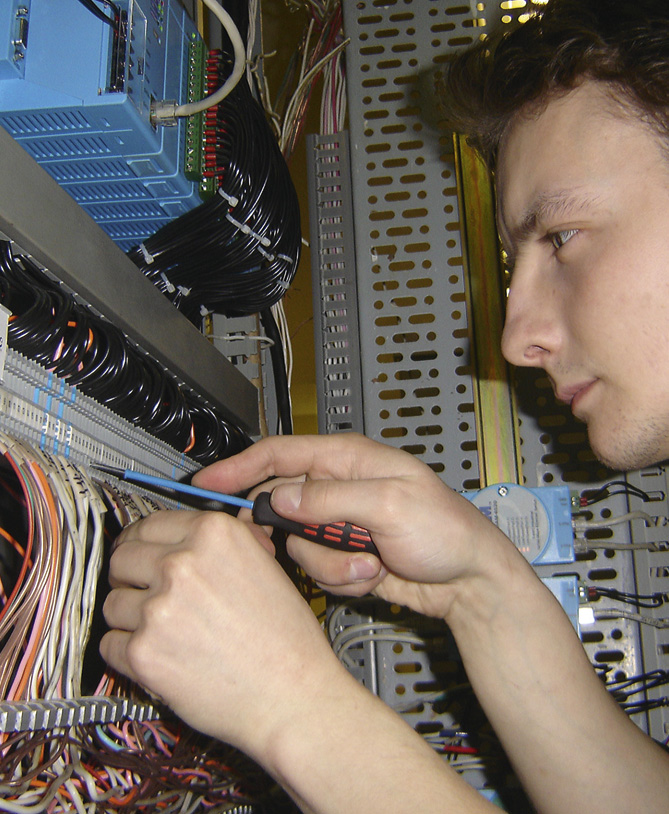

Обеспечив стабильный канал передачи информации оперативному (дежурному) персоналу станции, а именно приём входных сигналов DI и AI от комплекса первичных преобразователей, сотрудники компании начали работы по подключению цифровых сигналов управления DO. Внешние сигналы управления позволили автоматизировать включение/выключение насосных агрегатов и моторов, а также регулирование положения запорной арматуры в реагентно-складском хозяйстве и в цехе обезвоживания, находящемся в здании центральной диспетчерской. Основной шкаф автоматики (рис. 4) укомплектован в основном контроллерами ADAM-5000/EKW, поскольку они имеют возможность прошивки локальной программы управления.

Однако после завершения первого этапа работ в течение определённого промежутка времени управление технологическим процессом осуществлялось вручную дежурными мастерами и операторами смен. Это создало условия для проведения обкатки установленного оборудования, отработки взаимодействия микропроцессорного оборудования в управлении технологическим процессом очистки вод, а также для привыкания персонала станции к новому режиму работы, корректировки штатного расписания, разработки новых инструкций. Кроме того, в течение этого промежутка времени сотрудникам предприятия было предложено вести журнал пожеланий и замечаний, куда записывались все наблюдения, сделанные персоналом относительно функционирования системы, и пожелания по корректировке работы управляющего оборудования с учётом технологических особенностей станции очистки.

Второй этап работ заключался в замене на объекте большей части первичных преобразователей, не отвечающих требованиям точности и надёжности создаваемой системы, а именно – уровнемеров и расходомеров. Практически на каждом объекте были дополнительно установлены датчики измерения температуры воздуха и температуры стоков, а в контрольных точках технологического процесса были размещены измерители pH (уровень щёлочности стоков).

В частности, в накопительных резервуарах сбора вод после отстойников были установлены радарные уровнемеры взамен поплавковых. Раньше персонал насосных станций сообщал об уровне воды в резервуарах по телефону, ориентируясь визуально по положению флажка, привязанного к поплавкам. Пришедшие им на замену радарные уровнемеры SITRANS LR 200 (фирма Siemens) хорошо зарекомендовали себя при использовании на указанном объекте, обеспечив стабильную и точную работу в сложных условиях постоянных брызг, густой пены, ложных эхо-сигналов от стен резервуаров.

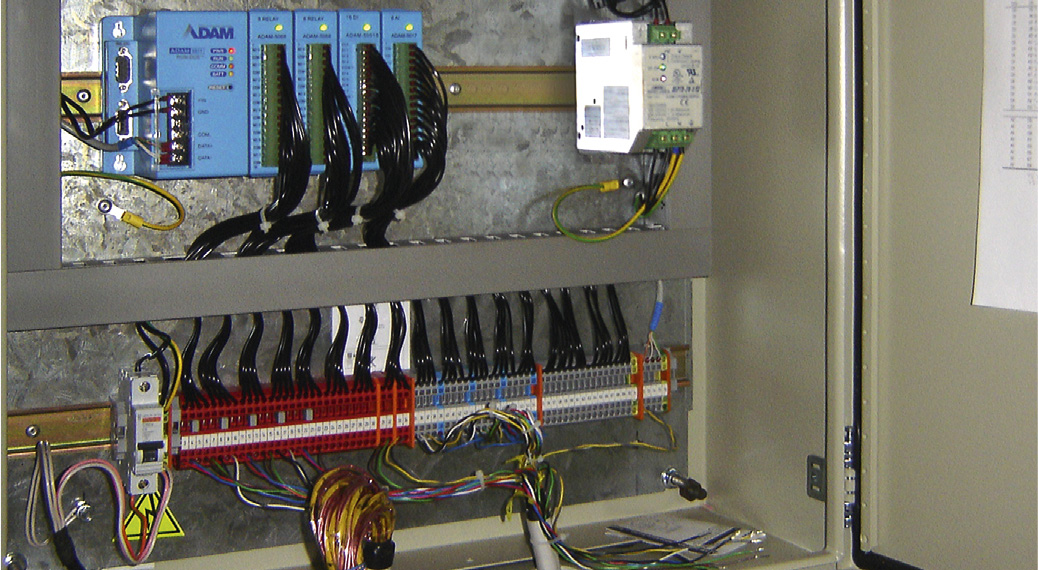

На этом же этапе была проведена работа по подключению удалённых объектов СБО в единую АСУ ТП. На каждой насосной станции были установлены шкафы автоматики, выполняющие функции сбора данных с датчиков и передачи информации на центральный диспетчерский пост. Проектировщики нашей компании постарались сделать шкафы автоматики типовыми для разных объектов с учётом, конечно, их специфики и особых требований. Основу оборудования шкафов, установленных на удалённых объектах и подключённых по полевой шине RS-485, составили контроллеры ADAM-5511. Пример такого шкафа приведён на рис. 5.

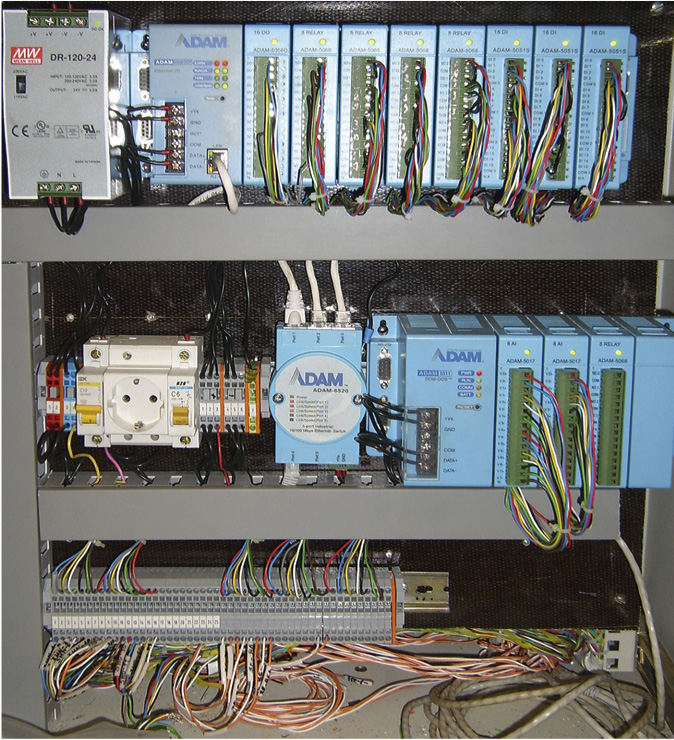

Для защиты линий интерфейса RS-485 и обеспечения надёжности связи был применён повторитель интерфейса ADAM-4510. Преобразование сигнала последовательного интерфейса RS-485 в Ethernet осуществляется шлюзами ADAM-4572. На объектах, которые удалось подключить в сеть Ethernet путём установки дополнительного оборудования Wi-Fi, основу оборудования шкафов автоматики составили коммуникационные контроллеры ADAM-5000/TCP (рис. 6).

В ряде случаев установку и монтаж оборудования, а также подключение сигналов приходилось производить в существующие на объектах электротехнические шкафы, закрывая панелью с микропроцессорным оборудованием места прежнего крепления заменённых приборов Ш711.

В результате работ на этом этапе информационно-измерительной сетью были охвачены все объекты СБО Сегежского ЦБК. Была проведена большая работа по программному подключению этих объектов в общую систему диспетчеризации и управления. Практически для каждого объекта были разработаны визуальные схемы, отображающие текущее состояние объектов и технологические особенности. Общее количество аналоговых и дискретных сигналов после этого этапа выросло до 1500. При этом стоит отметить, что возросшая нагрузка на информационную сеть предприятия потребовала дополнительной настройки сетевого оборудования, чёткого планирования и временного регулирования сетевых информационных потоков, присвоения каждому прибору однозначных идентификаторов. Указанная настройка сетевого и микропроцессорного оборудования для обеспечения стабильного функционирования АСУ ТП потребовала достаточно длительного наблюдения за работой системы в разных режимах и условиях, носит индивидуальный характер для данного объекта и получена эмпирическим путём. Благодаря этому операторский персонал станции смог увидеть показания приборов удалённых объектов в удобной для себя форме и получить графики интересующих параметров с архивированием.

Однако стоит отметить, что, хотя верхний уровень и справился с поставленной задачей отображения такого количества информации, но GeniDAQ для этого достаточна «легковесна». Как указано в описании, это SCADA для автоматизации небольших производств и машин. Пришлось очень долго настраивать её взаимодействие с OPC-сервером, чтобы получить стабильно работающую систему, поэтому на таких сложных и объёмных объектах, как описываемый, рекомендуем всё же использовать более профессиональную SCADA – GENESIS.

В ходе реализации данного этапа на локальных объектах к каналам информационных сигналов были добавлены каналы сигналов управления путём установки в контроллеры слотов релейного вывода. Иногда применяли и слоты DO с транзисторным выходом, использование которых диктовалось технологическими особенностями и необходимостью увеличить количество выводимых сигналов при ограниченном количестве слотов в контроллерах. На каждом объекте с помощью комбинации входных и выходных сигналов на соответствующих контроллерах удалось организовать подсистемы управления исполнительными механизмами с обратной связью и реализовать схемы локальных защитных блокировок, аварийной сигнализации и т.п.

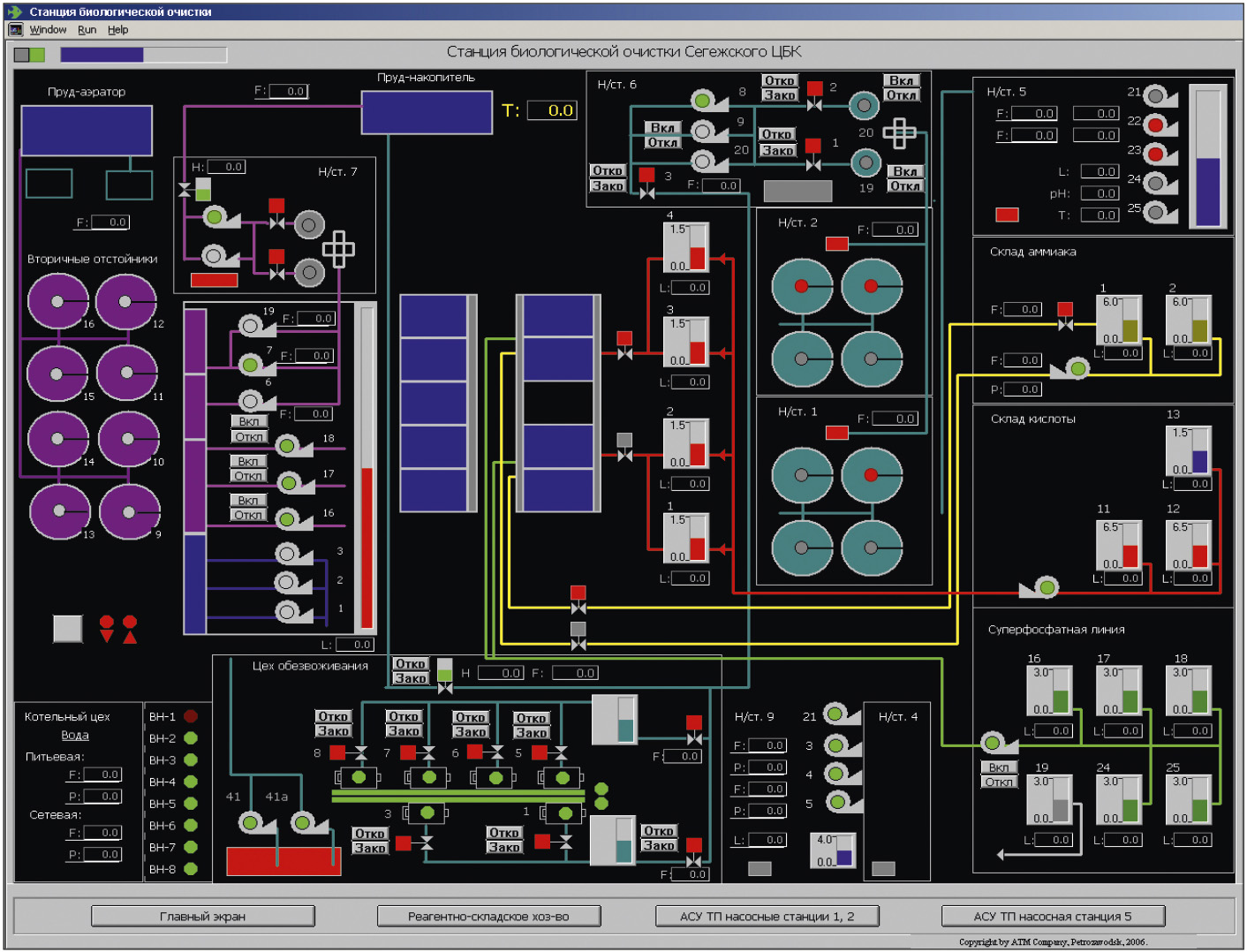

Таким образом, второй этап позволил создать единую систему АСУ ТП СБО. Все информационные данные стали выводиться на диспетчерский компьютер в помещении пульта управления, обеспечив оперативный контроль и управление процессом очистки. Пример одного из основных графических экранов диспетчерской станции приведён на рис. 7.

Кроме того, были добавлены операторские ПК в кабинетах заинтересованных лиц: начальника службы КИПиА, главного технолога, начальника станции и т.п. На двух насосных станциях также были добавлены операторские ПК для локальной диспетчеризации состояния объекта персоналом станции. При этом на каждом рабочем месте SCADA была настроена таким образом, что конкретный оператор мог получить только соответствующую его сфере ответственности информацию с ограничением прав доступа к другим экранам.

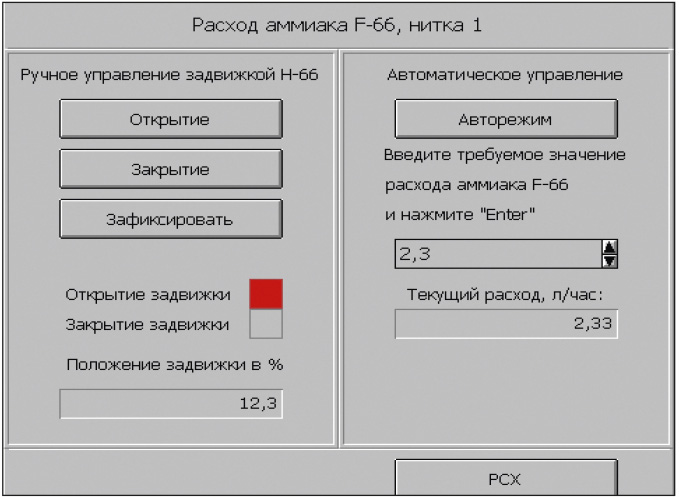

На третьем этапе были реализованы программные алгоритмы управления в контроллерах для управления технологическим процессом очистки сточных вод без участия человека. Благодаря оперативной обратной связи (датчик – контроллер – исполнительный механизм) удалось добиться хороших характеристик саморегулирования системы и достичь требуемых нормативными документами показателей очистки стоков. Теперь оператору достаточно ввести желаемое значение параметра на выходе, и заложенная программа постоянно поддерживает требуемое значение, регулируя режим подачи реагентов, время и период включения насосов. Кроме того, согласно технологии процесса очистки были реализованы автоматические алгоритмы смены рабочих насосов и илоскрёбов, в результате вмешательство человека в работу последних стало минимальным, заключаясь только в общем контроле. Графические экраны для регулирования параметров были сделаны максимально простыми для понимания и удобными для использования (рис. 8).

Помимо всего этого на третьем этапе, исходя из пожеланий довольного заказчика, были добавлены в общую АСУ ТП станции новые объекты – котельная и система технологического учёта электрической энергии на объектах, чтобы фиксировать появившуюся экономию в потреблении электроэнергии после замены устаревшего оборудования и обеспечения определённой точности и оперативности в управлении процессом очистки. Система энергоучёта была построена путём установки современных счётчиков электрической энергии с число-импульсными выходами и добавления в контроллеры сбора данных серии ADAM модулей ввода число-импульсных сигналов. Соответствующие графические экраны также появились в основной стратегии SCADA с архивированием измеренных данных и построением графиков потребления.

Несмотря на большие объёмы монтажа, связанного с подключением сигнальных и интерфейсных линий, благодаря использованию пружинных клемм фирмы WAGO удалось сократить трудозатраты и сэкономить время (рис. 9).

В результате реализации проекта были зафиксированы следующие «плюсы»:

получен экономический эффект вследствие уменьшения штрафов от экологической инспекции (улучшились показатели качества очистки промышленных стоков) и отсутствия перерасхода химических реагентов;

повышена точность в дозировании химических реагентов, что благотворно сказывается на жизненных условиях бактерий и повышает качественные показатели их деятельности;

уменьшена аварийность оборудования из-за отсутствия случайных и ошибочных включений персоналом станции;

уменьшено энергопотребление станции вследствие замены части оборудования управления и контроля на современное и более энергоэффективное, а также более рационального использования технологического оборудования в рамках автоматических режимов;

повышена точность в определении важных показателей протекания технологического процесса благодаря замене части контрольно-измерительной техники станции, тем самым созданы условия для улучшения технологии очистки и внедрения инноваций;

получен экономический эффект от сокращения числа сотрудников станции и уменьшения затрат на его обучение;

увеличена оперативность работы персонала вследствие внедрения системы диспетчеризации и мониторинга оборудования и технологических параметров очистки промышленных стоков.

В заключение хотелось бы сказать, что поставленные заказчиком задачи были успешно решены: станция биологической очистки получила современную автоматизированную систему диспетчеризации и управления технологическим процессом очистки промышленных стоков. Получен значительный экономический эффект как от применения современных энергосберегающих технологий и снижения аварийности, так и от существенного уменьшения экологических штрафов. В результате автоматизации технологического процесса удалось увеличить эффективность процесса очистки, снизить загрязнённость сбрасываемых в окружающую среду вод и усовершенствовать процесс расхода применяемых для этого химических реагентов и кислот.

Достоинством внедрённой АСУ ТП является информационная открытость и доступность системы благодаря использованию механизмов сетевого протокола Ethernet TCP/IP для диспетчеризации. Несмотря на наложенные ограничения в правах доступа к графическим экранам и схемам для отдельных групп сотрудников, реализованная система посредством простого и удобного пользовательского интерфейса позволяет контролировать рабочий процесс ответственному персоналу. Внедрённые решения позволяют производить непрерывные измерения, регулирование и управление большим количеством параметров. При этом обеспечиваются визуализация результатов измерения и управления, комплексная обработка и хранение информации.

Стоит отметить, что реализация проекта позволила в очередной раз убедиться в надёжности оборудования тайваньской фирмы Advantech. Несмотря на доступную стоимость этого оборудования, оно вполне может соперничать с техникой западноевропейских производителей по качеству и удобству практического использования. Особенно хорошо зарекомендовали себя контроллеры ADAM серии 5000 благодаря широким возможностям по конфигурированию и определяемой модульной структурой гибкости. ●

E-mail: atm@onego.ru

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1065 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1171 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1091 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1356 0 0