История создания системы очистных сооружений

Бумажное производство характеризуется большим расходом воды на тонну производимой продукции. Потребление воды может достигать 7 тонн на тонну продукции и выше. Часть идёт на испарение в сушильной части бумагоделательной машины, оставшаяся часть уходит в канализацию. Повторное использование воды позволяет значительно снизить её потребление и, как следствие, расходы на водоснабжение.

При производстве бумаги вода в промышленных стоках характеризуется высоким содержанием целлюлозного волокна, которое требуется устранить в ходе её очистки. В связи с повышением мощностей производства ОАО «МАЯК» (г. Пенза) старые системы очистки на основе отстойников, имеющие невысокую производительность и низкое качество очистки, перестали справляться с текущими задачами по очистке воды, поэтому разработка новой системы очистных сооружений стала крайне актуальной задачей.

На момент разработки концентрация взвешенных веществ в промышленных стоках достигала порядка 5000 мг/л, а необходимая производительность очистных сооружений составляла 7000 м

3/сутки. При среднем значении взвешенных веществ, равном 1000–2500 мг/л, количество сухого вещества в сутки может достигать 7–17,5 тонн. Всё это определило требования к новой системе очистки.

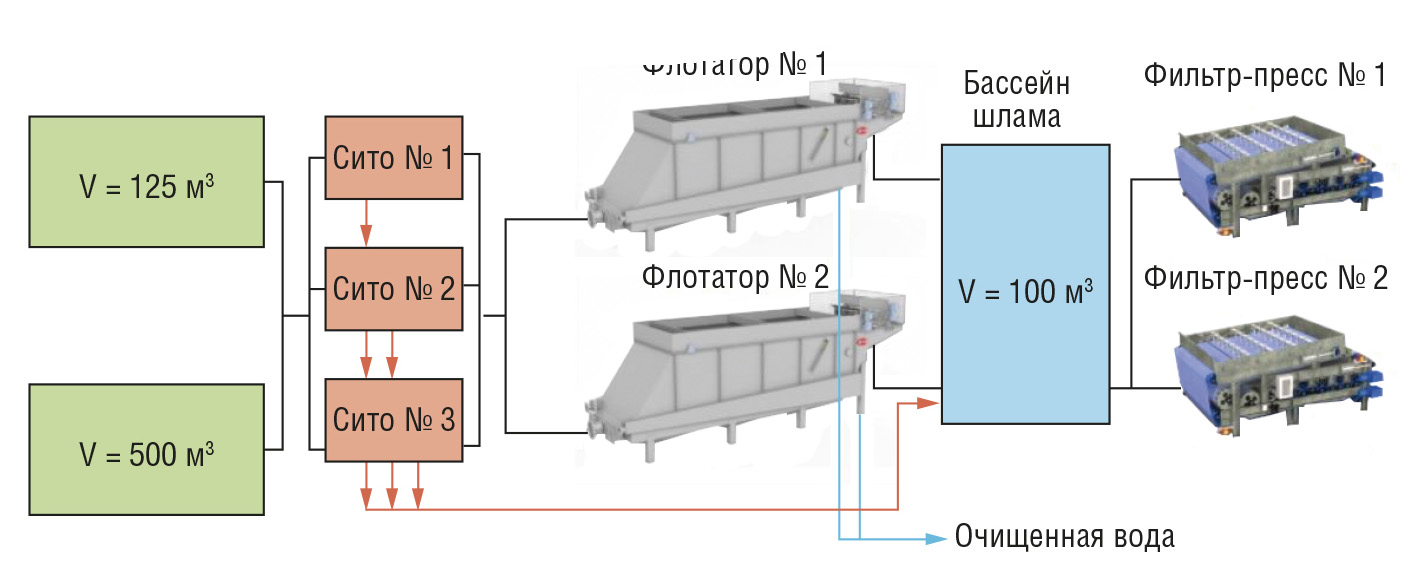

В ОАО «МАЯК» решили перейти на систему очистки с помощью флотационных установок. Для этого были приобретены две установки MCH 60 фирмы KWI производительностью 600 м

3/час каждая. Внешний вид установки представлен на рис. 1.

После флотационных установок шлам перекачивается грязевыми насосами на фильтр-прессы, которые производят обезвоживание до уровня сухости 30%.

Задачи и пути решения

Для экономии денежных средств было решено привлечь к разработке и внедрению новой системы очистных сооружений внутренние службы холдинга, к которым относятся ремонтно-механический цех, электроремонтный цех, отдел АСУ ТП и лаборатория КИПиА.

Был определён круг технических задач.

- Монтаж новой системы необходимо проводить, сохраняя старую систему полностью работоспособной.

- Новая система должна быть введена в эксплуатацию в полном объёме без пусконаладочных работ, во избежание попадания неочищенных канализационных вод в реку Сура или остановки бумажного производства.

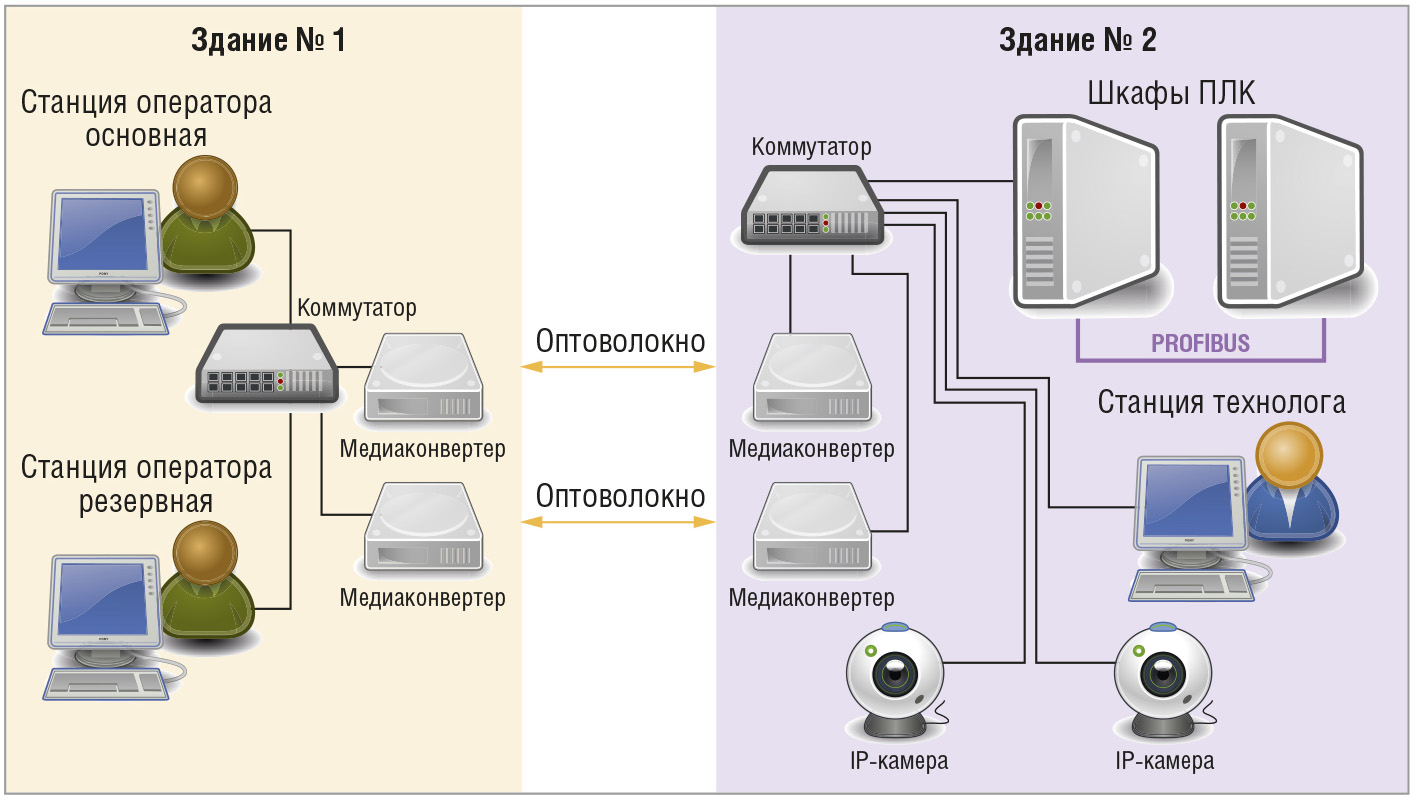

- Рабочее место оператора по управлению флотационными установками размещается в отдельно стоящем здании.

- Время ремонта оборудования не должно превышать 60 минут. Данное время обусловлено наполнением двух приёмных ёмкостей для очистки воды общим объёмом 625 м3 с 50% до 100%.

Были предложены следующие пути решения:

- монтаж специальной системы трубопроводов для перехода со старой системы на новую;

- проведение отладки системы автоматизированного управления на моделях объектов управления;

- применение интерактивной SCADA-системы и организация как ручного, так и автоматического управления;

- дублирование исполнительных механизмов системы очистки;

- установка IP-камер высокой защищённости для видеонаблюдения за промышленными объектами.

Для снижения издержек в случае нештатных ситуаций новая система должна также удовлетворять следующим требованиям:

- обеспечение непрерывной работы системы при поломке датчиков за счёт имитации необходимых сигналов в программе контроллера;

- обеспечение малого времени восстановления системы в случае сбоя или аварии.

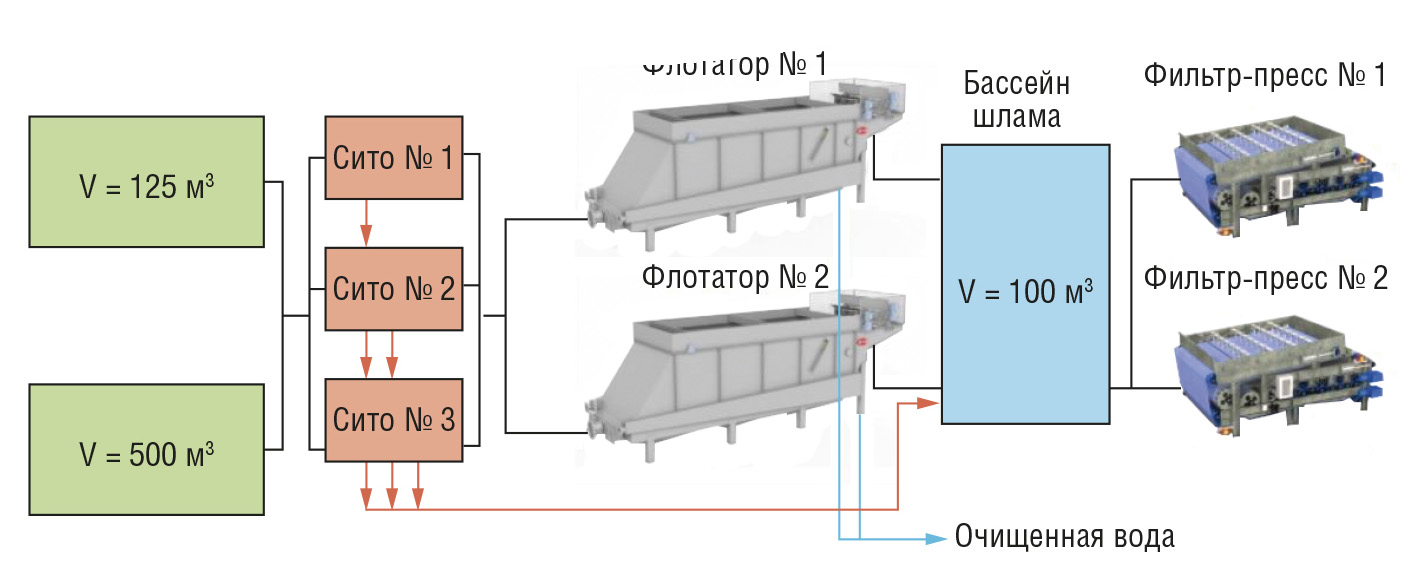

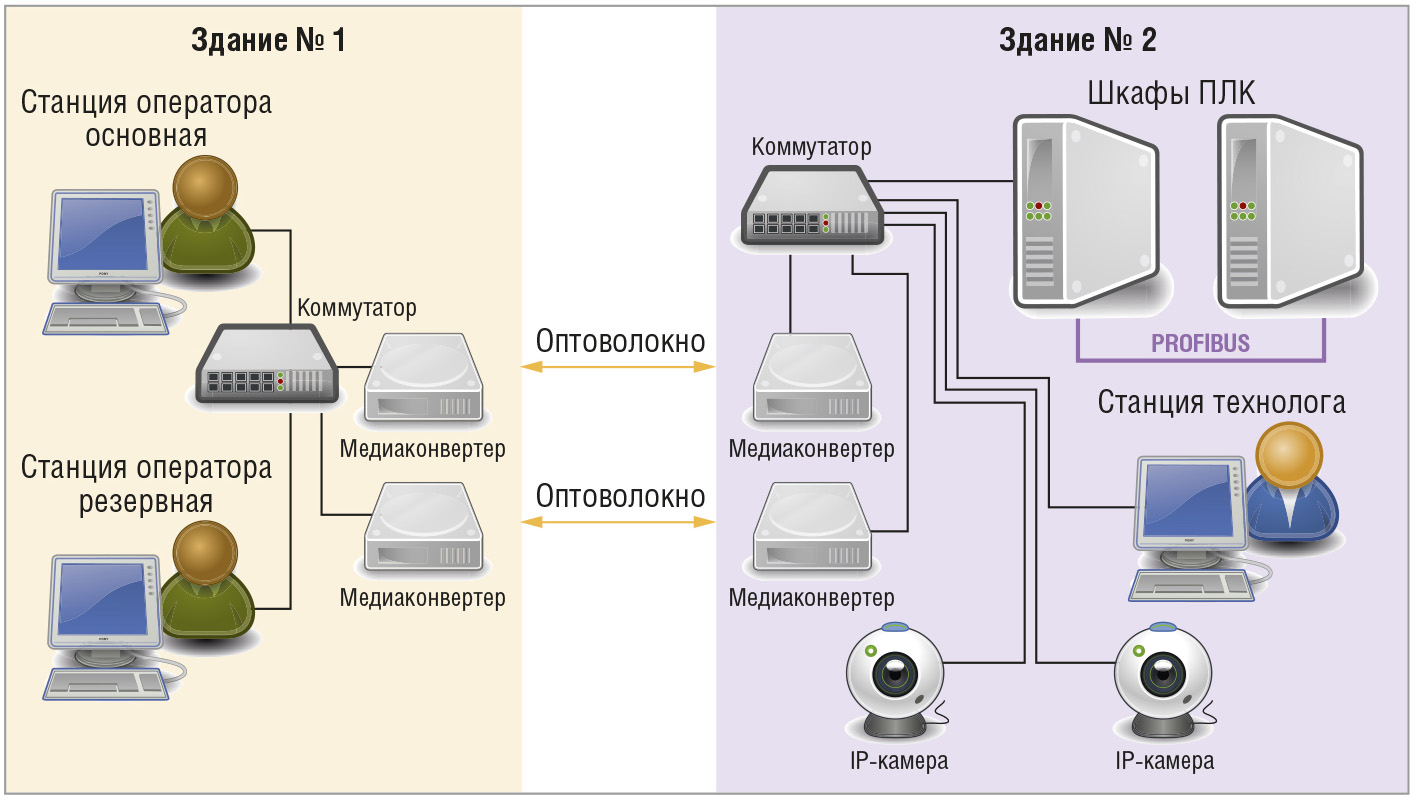

На рис. 2 представлена структурная схема системы очистных сооружений, а на рис. 3 показана архитектура разработанной системы автоматического управления очистными сооружениями.

Используемые технические и программные средства

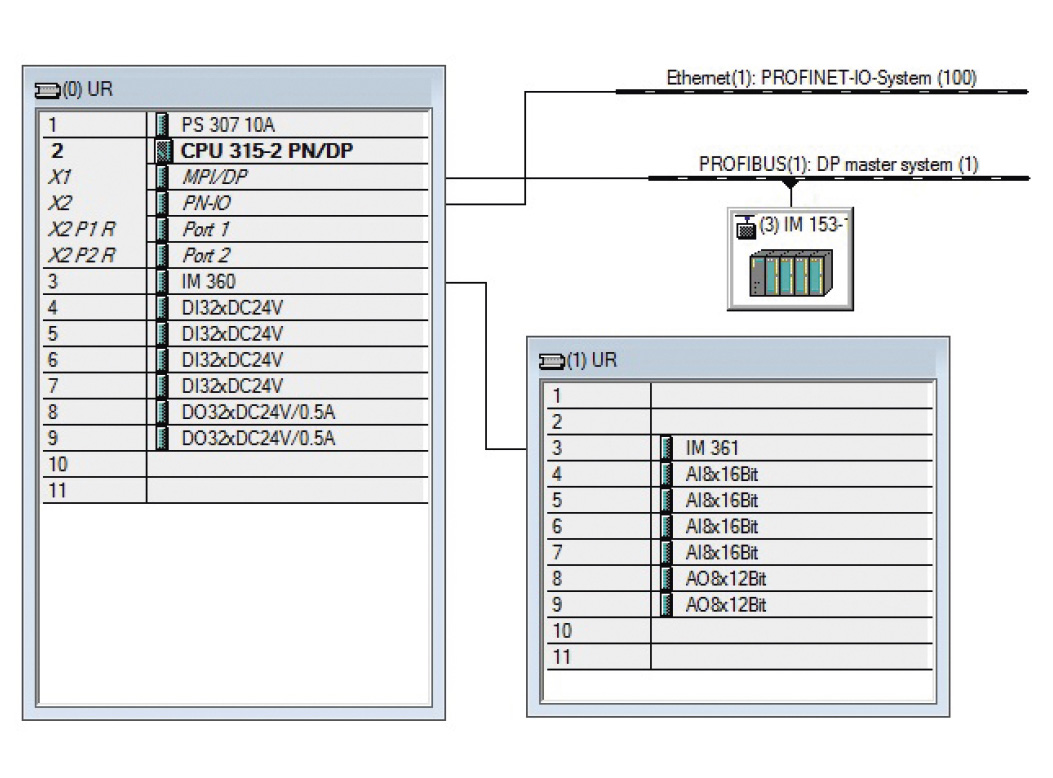

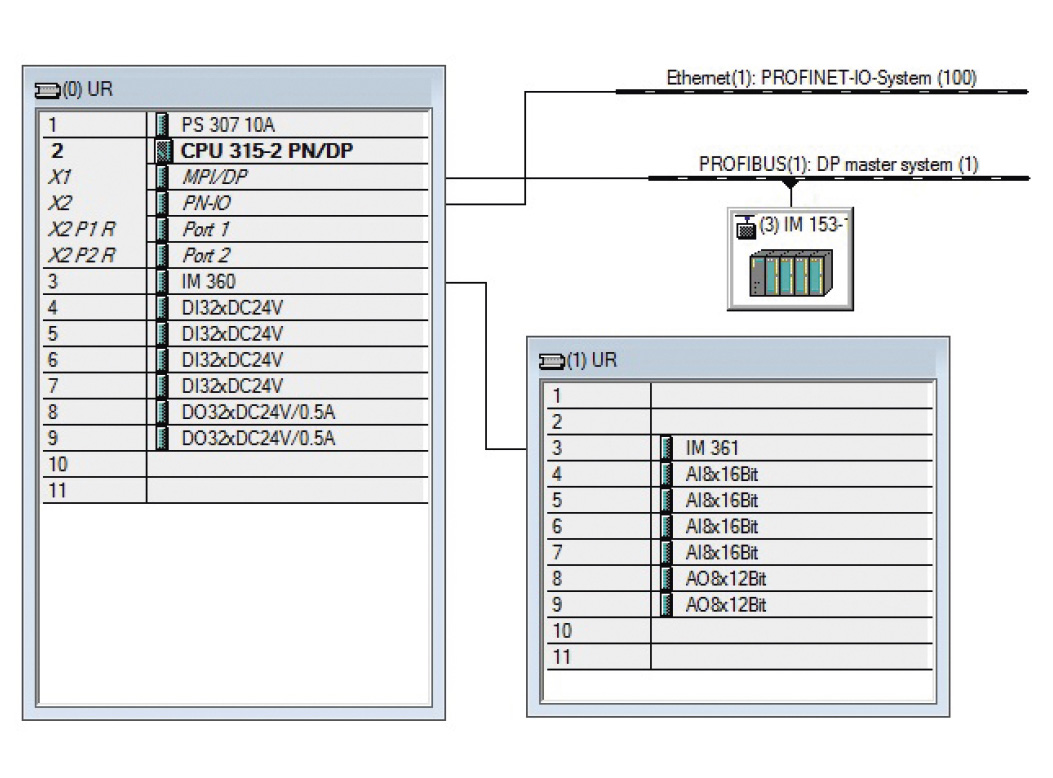

В качестве программируемых логических контроллеров (ПЛК) были выбраны контроллеры семейства SIMATIC S7-300 фирмы SIEMENS. На фабрике уже установлено множество систем управления с контроллерами этой серии. Унификация оборудования автоматизации позволяет уменьшить список запасных устройств и облегчает работу обслуживающего технического персонала. В совокупности с пакетом программирования SIMATIC STEP 7 контроллеры S7-300 обеспечивают удобство в настройке и программировании, а также большую гибкость системы.

Поскольку перед технологами стояла задача максималь-но эффективно использовать очистные сооружения, то предусмотрены следующие режимы работы:

- параллельная работа обеих флотационных установок;

- последовательная очистка промышленных стоков флотационными установками;

- попеременная работа флотационных установок.

Для упрощения взаимодействия флотационных установок между собой и переключения контуров регулирования было решено использовать один промышленный контроллер без резервирования. Данное решение позволяет минимизировать затраты денежных средств на систему управления. Недостатком такого выбора является снижение надёжности системы, при выходе из строя промышленного контроллера очистные сооружения полностью остановятся. Поскольку установка нового контроллера и его программирование занимает менее шестидесяти минут, то ремонт укладывается в параметры технического задания.

Состав аппаратной части системы представлен на рис. 4.

Небольшие размеры модулей контроллеров позволяют применять компактные шкафы управления. Стойка контроллера SIMATIC представлена на рис. 5.

Было решено использовать камеры видеонаблюдения производства надёжного отечественного производителя НПП «Бевард» (BEWARD). Поскольку видеокамеры находятся в здании флотационных установок, в условиях с большими перепадами температуры и высокой влажностью, были выбраны устройства уличного исполнения (IP66, диапазон рабочих температур от –40 до +50˚С) с инфракрасной подсветкой серии BD. Некоторые модели в данном семействе обладают моторизованным варифокальным объективом с авторегулировкой диафрагмы, что позволяет удобно управлять зумом и фокусом объектива через интерфейс камеры в программе просмотра видеоизображения. Данная опция значительно снижает время монтажа и настройки камеры. Кадр системы видеонаблюдения представлен на рис. 6.

Сетевое оборудование состоит из управляемых компактных коммутаторов и медиаконверторов. Применение управляемых коммутаторов позволило разделить технологическую сеть на несколько подсетей, отдельно для видеонаблюдения и для обмена между ПЛК и SCADA-системой.

Описание процесса функционирования системы

Промышленные стоки, обработанные коагулянтом, из промышленных ёмкостей подаются насосами на изогнутые сита для улавливания волокна и твёрдых веществ из водной суспензии. Сита представляют собой клинообразные планки, образующие изогнутую поверхность с горизонтальными щелевыми отверстиями между планками. Поток, поступающий на очистку, движется вдоль сита под действием силы тяжести. По мере того как водная суспензия движется вдоль сита, тонкие слои воды разрезаются планками и проходят через щелевые отверстия вместе с мелкими частицами. Большая часть волокон, размер которых превышает ширину щелевого отверстия, задерживается на поверхности сита и затем по коллектору поступает в ёмкость шлама.

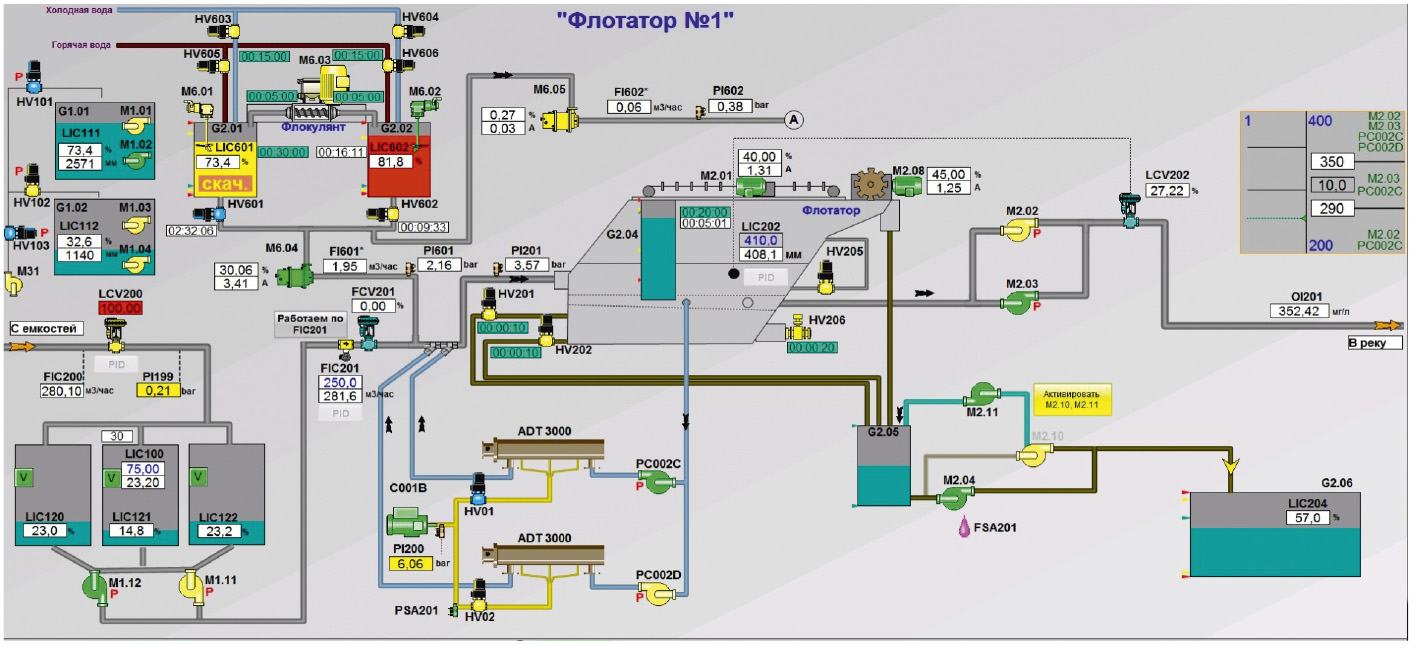

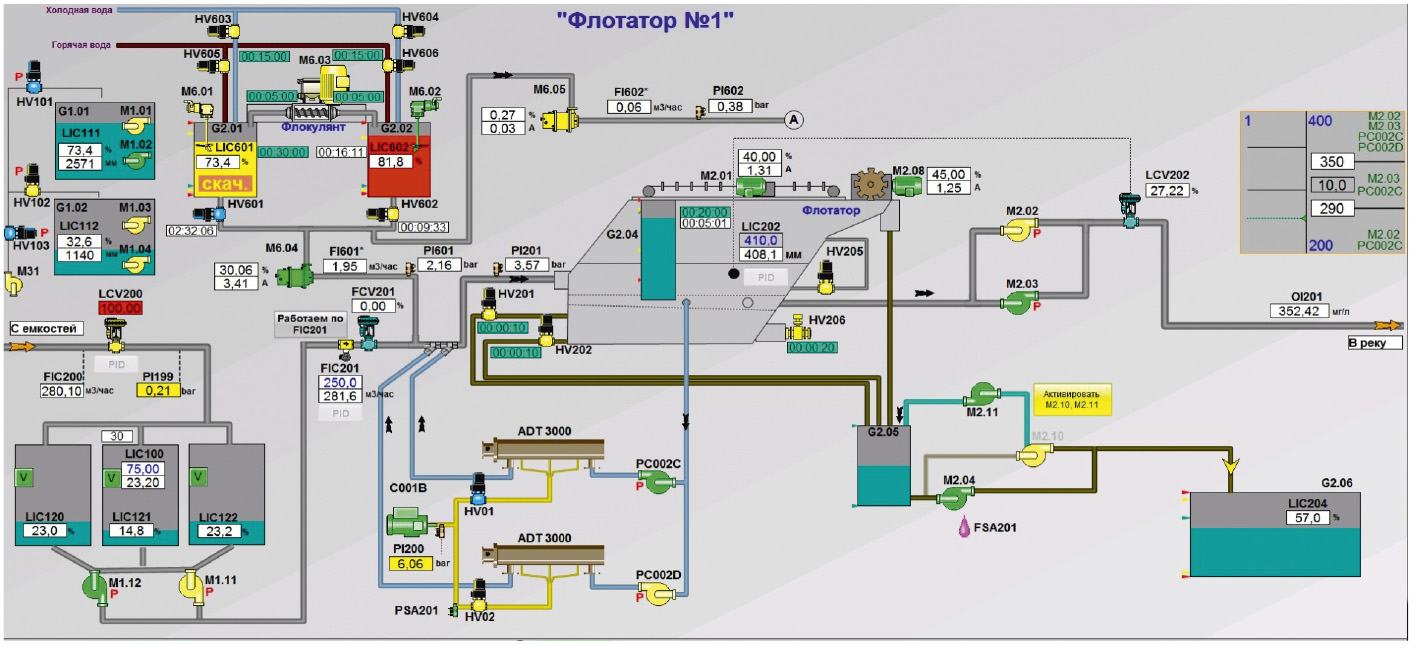

Очищенная на ситах вода обрабатывается флокулянтом и поступает на флотационные установки МСН 60 для окончательной очистки от взвешенных веществ. Мнемосхема системы управления одной из флотационных установок представлена на рис. 7.

Технология флотационной очистки воды от твёрдых взвешенных частиц основана на придании им способности всплывать на поверхность. Способность взвешенных веществ и частиц всплывать на поверхность, даже если они тяжелее воды, обеспечивается формированием в воде микроскопических пузырьков воздуха, которые прилипают к взвешенным частицам и придают им плавучесть.

Процесс образования пузырьков воздуха происходит в камерах растворения воздуха (ADT – air dissolving tube). В ADT подаётся вода под давлением 5–6 бар. Туда же через специальные пластины нагнетается сжатый воздух. Прежде чем покинуть камеру, вода и воздух перемешиваются в течение 10 секунд. Внутри флотационной установки производится сброс давления потока воды, насыщенной воздухом. Вода при атмосферном давлении уже не может удерживать воздух в растворённом состоянии, что приводит к появлению в воде воздушных пузырьков. Для эффективной очистки воздушные пузырьки должны быть меньше размером, чем частицы, к которым они прилипают, увлекая их на поверхность.

Флотационные установки представляют собой прямоугольный резервуар с пакетом специально сконструированных U-образных элементов (ламелей), установленных под углом внутри резервуара. Наклонность пластин способствует движению флотированного шлама к сгребному устройству. Открытая часть элементов обращена вверх.

Сточная вода, обработанная химическими реагентами и перемешанная с водой, подающейся под напором, вводится в распределители, расположенные под пакетом U-образных элементов, и равномерно распределяется между элементами. В данном пространстве происходит первичное выделение основной части (90%) твёрдых включений, основанное на принципе флотации в однонаправленном потоке. Они направляются к поверхности воды, где формируют плотный слой плёнки – «шапки». Предварительно очищенная вода поступает внутрь каждого U-образного элемента, где происходит удаление твёрдых включений с использованием ламельной флотации во встречном потоке. Выделенные из воды частицы также направляются к поверхности воды.

Очищенная вода удаляется из закрытого днища каждой ламели с помощью объединённого коллектора. Каждый коллектор разгружается в общий трубопровод очищенной воды. Далее осветлённая вода насосами перекачивается в буферную ёмкость и затем поступает в реку Суру.

Флотированный шлам поверхностным скребком подталкивается к лопастному сгребному устройству и сбрасывается им в приёмную ёмкость шлама. Туда же донным скребком сбрасывается шлам со дна флотатора. Затем шлам из аккумулирующей ёмкости перекачивается насосами в расходную ёмкость, из которой флотошлам насосами подаётся на два фильтр-пресса.

Химические реагенты (коагулянт и флокулянт) используются в качестве ускорителей процесса очистки сточных вод. В качестве коагулянта используется водный раствор алюминия сернокислого. Водный раствор глинозёма поступает на производство в ёмкостях объёмом 1 м

3, из которых он сливается в расходную ёмкость и дозирующим насосом подаётся в трубопровод подачи промышленных стоков на изогнутые сита.

Для улучшения процесса хлопьеобразования в воду, поступающую на флотатор после сит, подаётся раствор флокулянта Superfloc C-494. Он готовится в двух ёмкостях в автоматическом режиме. Для этого система запрашивает уровень в баках по очереди, начиная с первого. Если уровень воды в баках не выше LL (технологический уровень для остановки перекачки флокулянта), то приготовление флокулянта осуществляется по очереди, начиная с первого. Включается подача холодной и горячей воды. Одновременно с этим включается привод шнека и в требуемую ёмкость поступает флокулянт. Затем включается привод перемешивающего устройства выбранного бака. Приводы шнека и перемешивающего устройства включаются на время, внесённое в соответствующие таймеры. Клапаны холодной и горячей воды закрываются по верхнему уровню НН (технологический уровень для закрытия клапанов). Расход коагулянта и флокулянта зависит от качества и количества промышленных стоков.

Шлам с участка флотационных установок подаётся насосом на фильтр-пресс ФПП-2000 для обезвоживания. Осадок, обезвоженный на фильтр-прессах, ленточным транспортёром сбрасывается в отвал и по мере накопления вывозится на городскую свалку.

Новые возможности системы очистных сооружений

Главной задачей проекта являлось создание надёжной системы очистки с функцией дублирования основных исполнительных механизмов и объектов управления, что позволяет не останавливать основное бумажное производство при поломке очистных сооружений. При неисправности оборудования на одной флотационной установке оператор в течение 10 минут может запустить вторую флотационную установку и продолжить работу по очистке канализационных вод.

Второй задачей при создании SCADA-системы являлась максимальная прорисовка всех трубопроводов, задвижек, насосов, отображение состояния всех датчиков для повышения наглядности и понимания персоналом процесса работы системы очистных сооружений. Для уменьшения влияния человеческого фактора системы приготовления флокулянта и управления флотационными установками можно запустить в автоматическом режиме с помощью нажатия всего лишь двух кнопок. При невозможности запуска на экране SCADA-системы появится список, в котором будут перечислены необходимые условия для запуска (рис. 8).

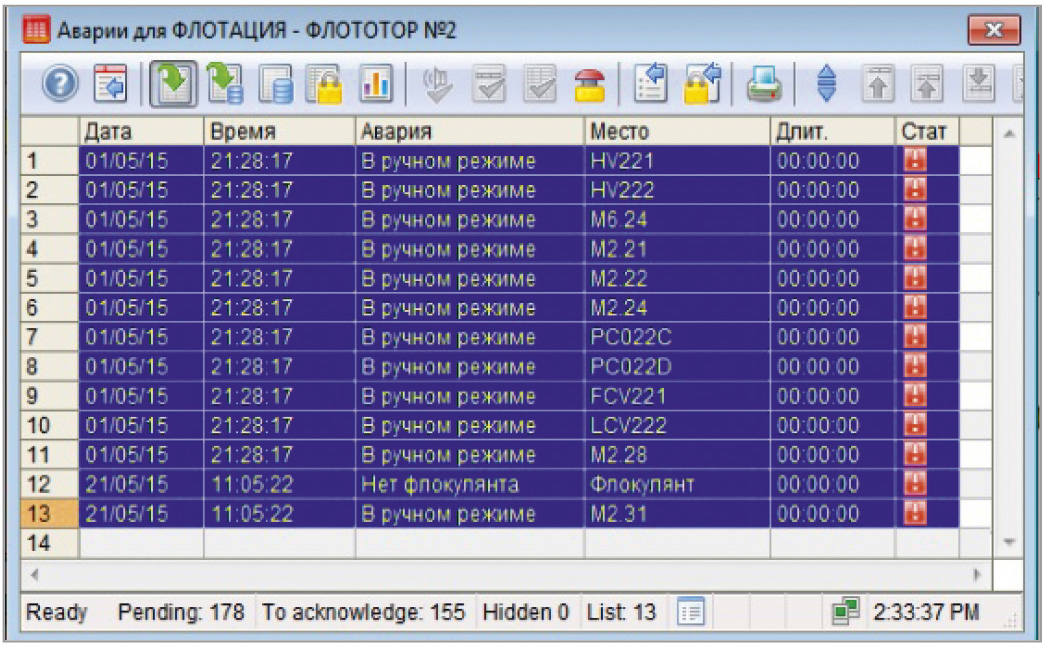

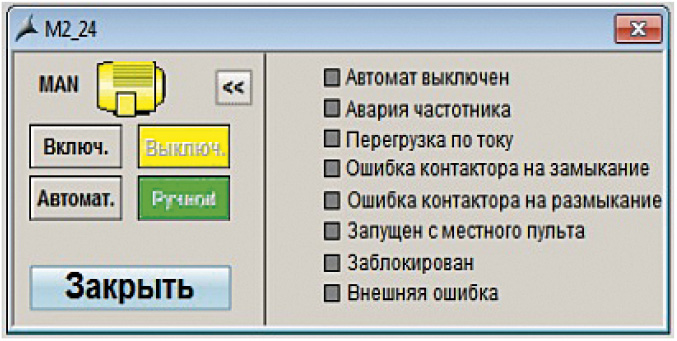

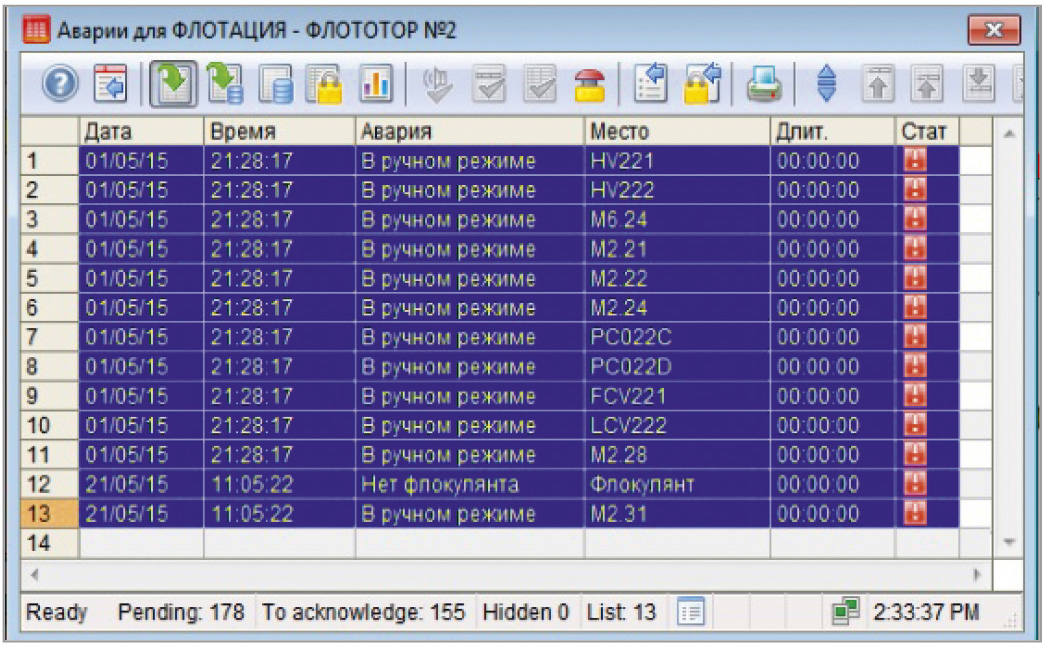

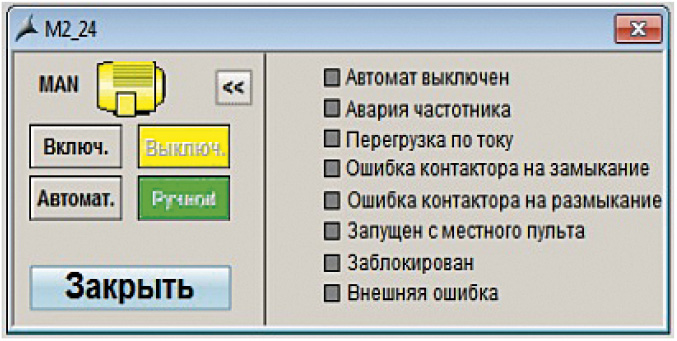

При возникновении аварий система управления очистными сооружениями автоматически останавливается, высвечиваются сообщения об аварии на конкретном исполнительном механизме или датчике и формируется список аварий. На рис. 9 приведён пример окна управления основными исполнительными механизмами.

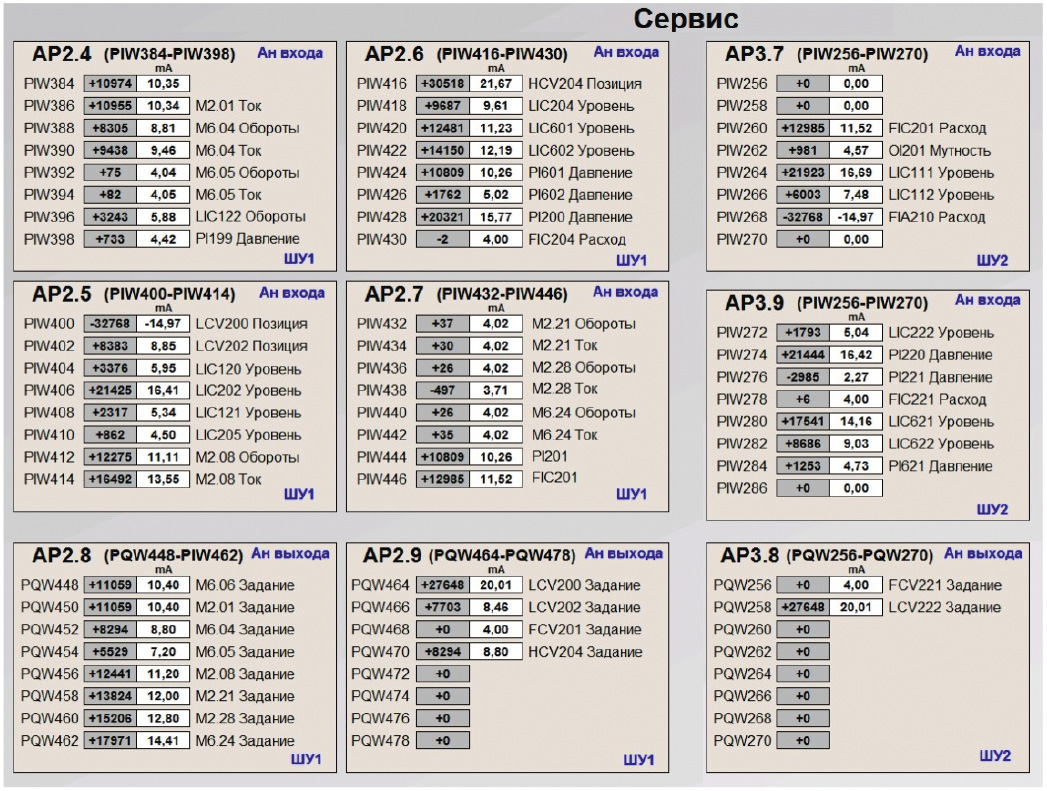

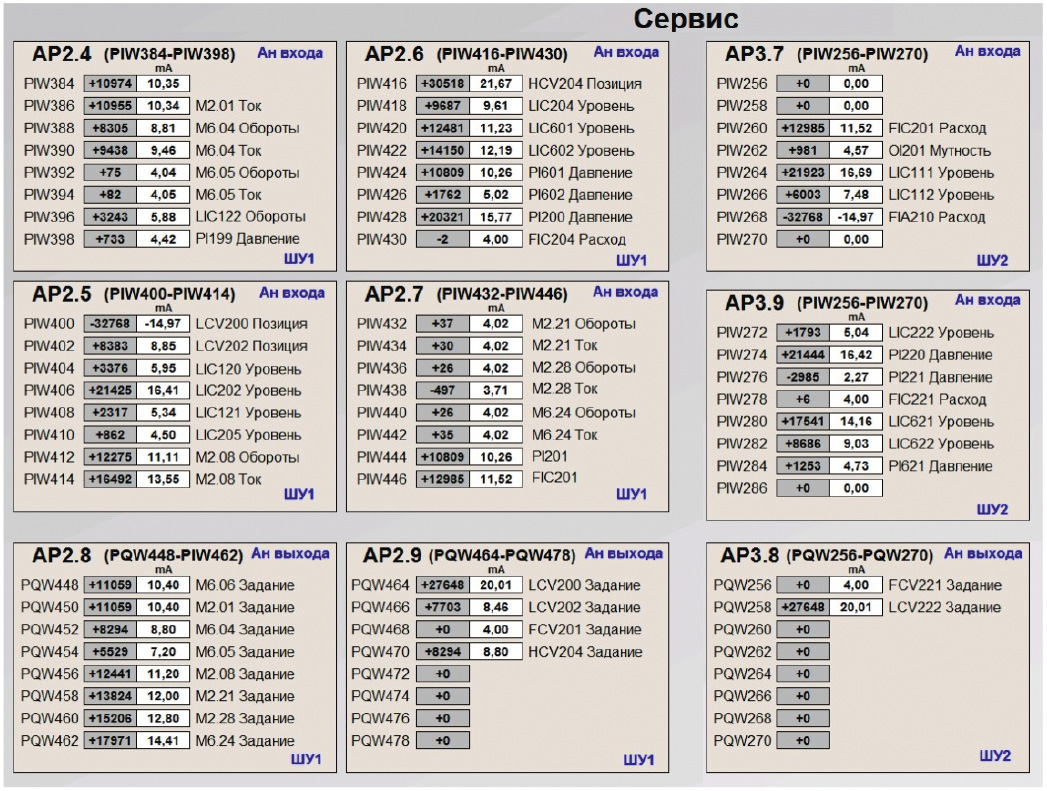

Сервисные экраны SCADA-системы (рис. 10) предназначены для инженера АСУ ТП, на них он может просмотреть состояния дискретных и аналоговых входов, выходов, включить режим симуляции сигналов при неисправных датчиках.

Результаты внедрения проекта

Внедрение новой системы очистных сооружений и переход на неё происходили поэтапно. Осенью 2014 года завершилась постройка и запуск второй флотационной установки, что позволило полностью демонтировать старую систему на основе отстойников. В результате освободилось место для новых промышленных мощностей бумажной фабрики ОАО «МАЯК».

В табл. 1 представлены данные о качестве очищенной воды.

Как видно из таблицы, внедрение новой системы по очистке промышленных вод позволило более чем в 50 раз улучшить качество воды, сливаемой в реку Сура, что даёт возможность не нарушать экологическое равновесие в регионе. ●

E-mail: mayakasutp@mail.ru

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация