На многих предприятиях России, особенно в металлургической и машиностроительной отраслях, в последнее десятилетие наблюдается рост объемов производства, который сопровождается высокой степенью автоматизации, увеличением скорости и интенсивности загрузки производственных механизмов. Освоение новых технологических процессов значительно повысило требования к безопасности работы оборудования, так как актуальность приобрели вопросы предотвращения травматизма обслуживающего персонала, защиты от повреждений дорогостоящего оборудования.

В России, в отличие от европейских стран, при проектировании современных автоматизированных систем управления технологическими процессами (АСУ ТП), как правило, не используются современные технические средства и оборудование, прямое назначение которых — предотвращение несчастных случаев и обеспечение безопасности труда на производстве.

На европейских же предприятиях подобные вопросы безопасности стали актуальными более 30 лет назад. Поэтому на Западе разработали специальное законодательство о защитных технологиях. В принятых законах и нормативных актах предписывались организационные и технические требования по безопасности, предъявляемые к предприятиям, которые проектируют, производят и эксплуатируют промышленные машины и установки. Благодаря этому законодательству руководителям предприятий стало выгоднее вкладывать средства в специальное защитное механическое и электрическое оборудование, нежели платить огромные штрафы государству и пожизненные пенсии пострадавшим при несчастных случаях.

Тем не менее, в последнее время в России также стали уделять внимание вопросам безопасности на производстве, что нашло отражение в новых государственных стандартах и нормах по безопасности оборудования. Данные документы в основном являются точными копиями аналогичных европейских стандартов.

Опираясь на новые ГОСТы, руководство отдельных российских предприятий, не дожидаясь ввода законов, которые в обязательном порядке регламентировали бы применение специальных защитных устройств, уже сейчас вкладывает средства в подобное оборудование, в результате чего уровень безопасности труда на данных производствах значительно повышается.

Одним из важнейших российских национальных стандартов по безопасности является вступивший в силу с 2005 года ГОСТ Р ИСО 13849-1-2003 «Безопасность оборудования. Элементы систем управления, связанные с безопасностью».

Текст данного стандарта — это точная копия европейского стандарта EN-954-1, который соответствует директиве по машиностроению для стран ЕЭС «89/655/EC».

Цель разработки стандарта EN-954 — предоставить чёткую основу для проектирования и функционирования любого элемента системы управления машин и механизмов, связанного с обеспечением безопасности людей и оборудования. Данный стандарт имеет широкую область применения, он применим для предприятий машиностроительного, металлургического комплексов, пищевой, деревообрабатывающей промышленности и любых других предприятий, имеющих оборудование с движущимися механическими частями, которые представляют опасность для человека.

Основу безопасности согласно данному стандарту создают системы управления, которые закладываются в проектируемое оборудование с соблюдением нескольких правил.

1. Для обеспечения безопасности в машинах и установках применяются специальные устройства (датчики безопасности), при срабатывании которых формируется сигнал на отключение опасного механизма.

Назначением датчиков безопасности является, во-первых, формирование сигнала экстренного отключения всех потенциально опасных механизмов установки при ручной активации датчика. К подобным датчикам относятся различные аварийные кнопки и выключатели.

Во-вторых, контроль опасной зоны или пространства на удалении от установки, а также непосредственно у самой установки. К устройствам данного типа относятся магнитные или концевые выключатели защитных дверей (ограждений), тросовые выключатели, контактные маты, оптоэлектронные средства защиты: световые барьеры и завесы, лазерные сканеры, различные блокирующие замки для контроля доступа.

Данная концепция системы безопасности обладает важной особенностью: при возникновении аварийной ситуации при срабатывании датчика блокируется только та часть установки, которая представляет опасность для человека. При этом работа остальных механизмов установки не нарушается и потерь времени на незапланированные остановки технологического процесса не происходит.

2. Вся система (цепь) безопасности, начиная от датчика и кончая исполнительным устройством механизма (катушкой реле, контактора, клапана или электродвигателя), должна быть сертифицирована на соответствующую категорию безопасности.

Согласно стандарту EN-954-1 все элементы системы безопасности (датчик безопасности, сертифицированное устройство безопасности и исполнительное устройство) нормируются по пяти категориям безопасности (B1, 1, 2, 3, 4). Категория определяется инженером-конструктором на стадии проектирования оборудования по специальной методике, основанной на оценке вероятности возникновения рисков опасной ситуации. Естественно, категория будет тем выше, чем большую угрозу для безопасности персонала представляет данная установка или машина. Например, система управления ленточным транспортёром, подающим щебень в бункер, обычно отвечает категории безопасности 2. Для данной системы для обеспечения безопасности используются аварийные кнопки и защитное ограждение. В качестве примера наивысшей категории 4 может служить система управления прессовой установкой для получения штампованных деталей. Безопасность персонала в этом случае обеспечивается наличием световых завес, расположенных в опасных зонах, специальных двуручных переключателей, которые оператор использует для управления установкой, а также аварийных кнопок для экстренного отключения оборудования.

Таким образом, все отключающие (дискретные) сигналы от датчиков безопасности не должны идти непосредственно на исполнительное устройство либо через промежуточное устройство, не сертифицированное категорией безопасности.

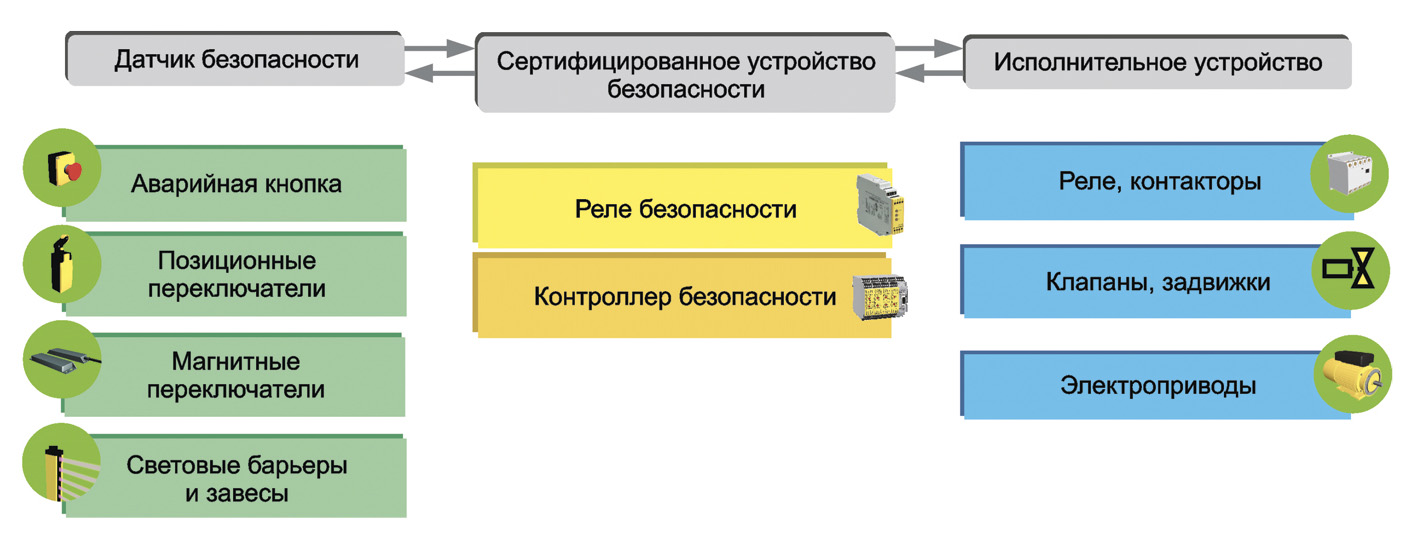

Все сигналы датчиков в обязательном порядке должны обрабатываться только специальными сертифицированными устройствами безопасности (рис. 1). После обработки сигналов датчиков сертифицированное устройство безопасности генерирует сигнал на отключение исполнительных устройств (реле, контакторов, клапанов) всех потенциально опасных механизмов.

Самыми распространёнными типами сертифицированных устройств безопасности являются реле безопасного отключения и контроллеры безопасного отключения.

Наличие сертифицированного устройства безопасности в качестве промежуточного звена между датчиком безопасности и исполнительным устройством диктуется требованиями стандарта EN-954-1 к системе обеспечения безопасности установки по целому ряду причин.

В случае опасной ситуации (например, при экстренном нажатии кнопки аварийного останова) необходима повышенная надёжность в отключении исполнительных устройств. Требуемую надёжность могут обеспечивать только сертифицированные устройства безопасности за счёт специально разработанной конструкции.

В системе безопасности установки должны обнаруживаться все возможные неисправности как входных цепей (цепей датчиков безопасности), например короткое замыкание в аварийной кнопке, так и выходных цепей (цепей исполнительных устройств). К последним, например, относится «сваривание» контактов реле или контактора. Логическая управляющая схема сертифицированного устройства безопасности обеспечивает постоянный контроль входных цепей и в случае обнаружения неисправности генерирует соответствующий сигнал. Контроль состояния выходных цепей обеспечивается путем введения в сертифицированное устройство безопасности цепей обратной связи.

Кроме сертификации на определённую категорию (по EN-954-1), реле безопасности (или контроллер безопасности) в зависимости от типа отключения исполнительного устройства сертифицируются на категорию останова 0 или 1 согласно EN 60204-1.

Это продиктовано требованием останова для конкретного механизма. Например, если механизм имеет большие маховые массы, то осуществлять его торможение путем снятия напряжения питания с исполнительного устройства не представляется возможным. В этом случае используется управляемый останов механизма за фиксированный промежуток времени (согласно категории 1 по EN 60204-1).

Рассмотрим основные отличия реле безопасности и контроллера безопасности.

Реле безопасного отключения, как правило, имеет вход для контроля только одного датчика безопасности. Примерами данного устройства могут служить реле контроля защитной двери, реле аварийного останова, реле контроля световой завесы и так далее. Реле безопасности применяются на сравнительно небольших установках (до 4-5 датчиков безопасности).

Контроллеры безопасности (программируемые и с аппаратным конфигурированием) предназначены для установок с большим числом механизмов (например, для протяжённой автоматизированной конвейерной линии). С экономической точки зрения, на данных установках выгоднее применять не реле безопасности, а контроллеры безопасности, так как они имеют модульный принцип конструкции и позволяют контролировать большое число датчиков безопасности.

Реализация систем безопасности на основе реле безопасности и контроллеров безопасности имеет важные преимущества по сравнению с применяемыми на многих предприятиях традиционными системами безопасности. Последние используют в качестве промежуточного звена между датчиком и исполнительным механизмом либо релейно-контакторные схемы управления, либо обычный (не сертифицированный на категорию безопасности) промышленный контроллер (PLC).

В первом случае для периодической проверки исправности данных электрических схем на предприятиях существуют системы планово-предупредительных ремонтов (ППР), во время которых проверяется целостность различных цепей управления, надёжность контактов и прочее.

Таким образом, контроль за исправностью оборудования осуществляется только в период ППР, а в остальное время неисправность оборудования определяется только в случае возникновения какой-либо нештатной ситуации (например, если оператор не может запустить двигатель какого-либо механизма).

Понятно, что при подобной системе контроля определяющим является так называемый «человеческий фактор». Не исключается вероятность и того, что дежурный электрик при очередном ППР (или оператор установки перед началом работы) может случайно забыть или не успеть проверить какую-нибудь важную цепь управления, влияющую на безопасность.

Применение же сертифицированных устройств безопасности позволяет избежать возникновения подобных нештатных ситуаций, так как данные устройства постоянно осуществляют контроль за исправностью как входных цепей управления, так и исполнительных устройств. Если во время работы оборудования возникает неисправность, то оператор сразу увидит сигнал аварии на пульте управления и вовремя остановит работу вплоть до выяснения причины неисправности.

Что касается второго варианта реализации традиционной системы безопасности, то показатели надёжности несертифицированного промышленного контроллера на порядок ниже, чем у реле безопасности и контроллеров безопасности, следовательно, обычный PLC в качестве составляющей системы безопасности применяться не может.

Система безопасности установки является автономной от общей АСУ ТП установки, её сигналы воздействуют при этом только на те механизмы, которые представляют потенциальную опасность для человека.

Система безопасности установки имеет более высокий приоритет перед общей АСУ ТП установки, так как от её функционирования напрямую зависит безопасность персонала и оборудования.

Поэтому настраивать и вносить изменения в параметры данной системы может только уполномоченный персонал цеха, отвечающий за безопасность оборудования, то есть передавать данные и управлять системой в автоматическом режиме общая АСУ ТП не имеет права.

Только система безопасности может передавать данные в общую АСУ ТП с целью информации, диагностики и визуализации параметров системы (например, на панели оператора). Это могут быть данные о состоянии потенциально опасных механизмов, датчиков безопасности (включены или выключены), индикация режимов работы системы безопасности и т.д.

Компания Wieland Electric GmbH — один из европейских лидеров в области производства электротехнической коммутации и средств промышленной автоматизации.

Одно из основных направлений компании Wieland — производство модульных устройств безопасности (SAFETY-устройств), которые выпускаются с 1987 года.

Модульные устройства безопасности существуют в следующих сериях:

Реле безопасного отключения имеют возможность подключения датчиков безопасности по 1- или 2-канальной схеме согласно требованиям категорий безопасности 2-4 (по EN 954-1).

Существуют версии реле, которые обеспечивают управляемый останов двигателя согласно требованиям категории останова 1 (по EN 60204-1).

Возможность питания от напряжений разных номиналов (от 24 до 220 В).

Выходные «сухие» контакты с нагрузочной способностью до 250 В/6 А переменного тока.

Компактные размеры (ширина корпуса 22,5 мм) при реализации таких сложных функций безопасности, как аварийный останов, контроль световой завесы и других.

Это новейшая разработка специалистов компании Wieland. Контроллер SAMOS обладает рядом преимуществ:

По сравнению с программируемыми контроллерами безопасности других производителей контроллер SAMOS не требует затрат на дорогостоящее программное обеспечение и на обучение персонала. Конфигурирование всех параметров и функций в контроллере SAMOS выполняется аппаратным способом при помощи обычной отвёртки.

Благодаря своей модульной структуре и универсальности контроллер безопасности SAMOS применим для различных систем автоматики. Его структура расширяется в зависимости от задачи безопасности по принципу детского конструктора.

Благодаря имеющимся коммуникационным модулям стандартных промышленных интерфейсов контроллер безопасности SAMOS может передавать диагностическую информацию в промышленные контроллеры других производителей (например, в контроллеры производства Siemens через интерфейс PROFIBUS-DP).

Несмотря на то что в России, в отличие от европейских стран, отсутствуют законы и нормативные акты, регламентирующие в обязательном порядке применение на наших промышленных предприятиях сертифицированных систем безопасности, подобные системы уже начали внедряться на промышленных предприятиях. Одним из положительных примеров может служить компания ОАО «Уралэлектромедь» (г. Верхняя Пышма, Свердловская область), входящая в холдинг УГМК.

На данном предприятии, производства которого относятся к потенциально опасным, требования по безопасности производства поддерживаются на высочайшем уровне.

Руководство ОАО «Уралэлектромедь» всегда идет навстречу требованиям по безопасности, предъявляемым со стороны инспекторов МТУ Ростехнадзора по Уральскому федеральному округу к опасным производственным объектам на предприятиях компании.

Поэтому еще 2 года назад перед техническими службами предприятия была поставлена задача нахождения технических решений по безопасности на металлургическом, химическом, горном, прессовом производстве. Главными требованиями к техническим решениям по безопасности являлись следующие:

система безопасности должна отвечать требованиям современных российских ГОСТов по безопасности оборудования;

так как все основные производства данного предприятия являются непрерывными, то система безопасности конкретной установки должна быть автономной от общей системы АСУ ТП: ее стадии проектирования, монтажа и наладки не должны затрагивать уже существующих электрических схем управления и текущий технологический процесс не должен нарушаться (или останавливаться на минимальное время).

В результате проведённой работы в качестве основы сертифицированной системы безопасности были выбраны модульные устройства безопасности (реле безопасности и контроллеры безопасности) производства немецкой компании Wieland Electric GmbH.

Управлением автоматизации ОАО «Уралэлектромедь» совместно с российским представительством компании Wieland (ООО «Виланд Электрик РУС») были разработаны и проведены следующие организационно-технические мероприятия:

для инженерно-технического персонала компании «Уралэлектромедь», а также для других предприятий, входящих в холдинг УГМК, был проведен обучающий семинар, в котором принимали участие немецкие специалисты компании Wieland, а также представители МТУ Ростехнадзора по УрФО;

органами Ростехнадзора РФ после проведения соответствующих экспертных работ было выдано разрешение на применение модульных устройств безопасности (SAFETY-устройств) производства компании Wieland Electric GmbH. Необходимость в подобном разрешении обусловлена тем, что оно обязательно для всех технических средств, применяемых на опасных производственных объектах;

инженерно-техническими службами компании «Уралэлектромедь» была разработана соответствующая проектно-конструкторская документация, выполненная на основе модульных устройств безопасности компании Wieland.

Результатом проведённых мероприятий стали внедрённые проекты, которые содержали общую АСУ ТП в комплексе с сертифицированной системой безопасности на различных производствах предприятия.

В результате внедрения данных систем

повысился уровень безопасности установок и технологических линий, так как значительно уменьшилось влияние «человеческого фактора» при эксплуатации оборудования;

система безопасности стала независимой от общей АСУ ТП установок, что также повышает безопасность установки. К примеру, процесс отладки технологических параметров АСУ ТП установки теперь осуществляется в безопасном режиме, так как инженер-наладчик при этом не может включать потенциально опасные механизмы и управлять ими.

Огромный опыт использования сертифицированных систем безопасности на европейских предприятиях показывает, что при применении подобных систем число несчастных случаев на производстве значительно снизилось.

Технические решения на основе модульных устройств безопасности компании Wieland уже имеют опыт применения не только в Европе, но и на предприятиях Российской Федерации, поэтому они могут быть рекомендованы для применения на различных промышленных предприятиях.

Выданное Ростехнадзором разрешение на применение устройств безопасности Wieland позволяет использовать их на различных промышленных производствах, в том числе на потенциально опасных, таких как металлургическое, химическое производство, крановое, подъемное оборудование и других.

Имея опыт сотрудничества с различными проектными организациями, специалисты российского представительства компании Wieland по запросам клиентов готовы предложить различные технические решения в области безопасности на производстве.

Все технические вопросы и вопросы поставки по модульным устройствам безопасности производства Wieland можно уточнить, связавшись c представительством компании Wieland Electric GmbH на территории РФ. ●

ООО «Виланд Электрик РУС», представительство Wieland Electric GmbH в России

Телефон: (343) 372-9240

Факс: (343) 245-3328

E-mail: info@wieland-electric.ru

www.wieland-electric.ru

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1017 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1133 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1058 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1250 0 0