Промышленное производство без подключения к Интернету

Согласно данным IDC (International Data Corporation), ожидаемая прибыль для сегмента Интернета вещей (IoT – Internet of Things) в обрабатывающей промышленности вырастет с $472 млрд в 2014 году до $913 млрд в 2018 году (среднегодовой рост 17,93%) и составит самую большую долю (27%) прогнозируемого объёма рынка IoT в $14,4 трлн.

По оценкам компании Cisco, во всём мире из 64 миллионов производственных станков и оборудования 92% не подключены к какой-либо сети, несмотря на то что они активно используются на производственных линиях (рис. 1).

Теоретически их следует заменить новыми интеллектуальными устройствами, но это нецелесообразно из-за высокой цены вопроса. Уже вложив значительные средства в производство и автоматическое оборудование, предприятия вынуждены использовать оборудование в течение многих лет, чтобы окупить инвестиции.

Целесообразное решение по модернизации существующего парка оборудования заключается в том, чтобы подключить его к Интернету, тем самым интегрировав в систему «Умное производство» (Smart Factory), что позволит получать и анализировать оперативные данные в рамках рентабельного проекта.

От сложностей к возможностям

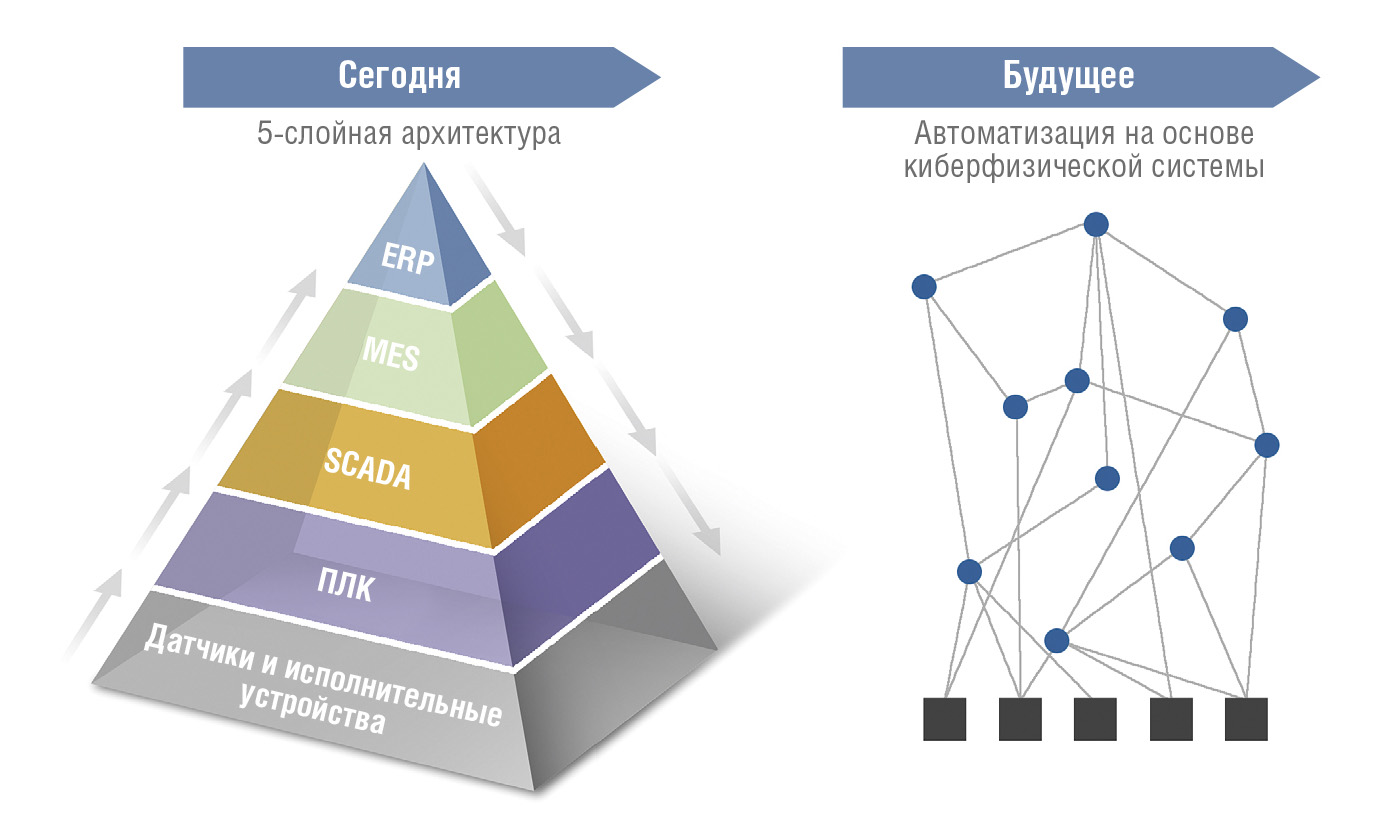

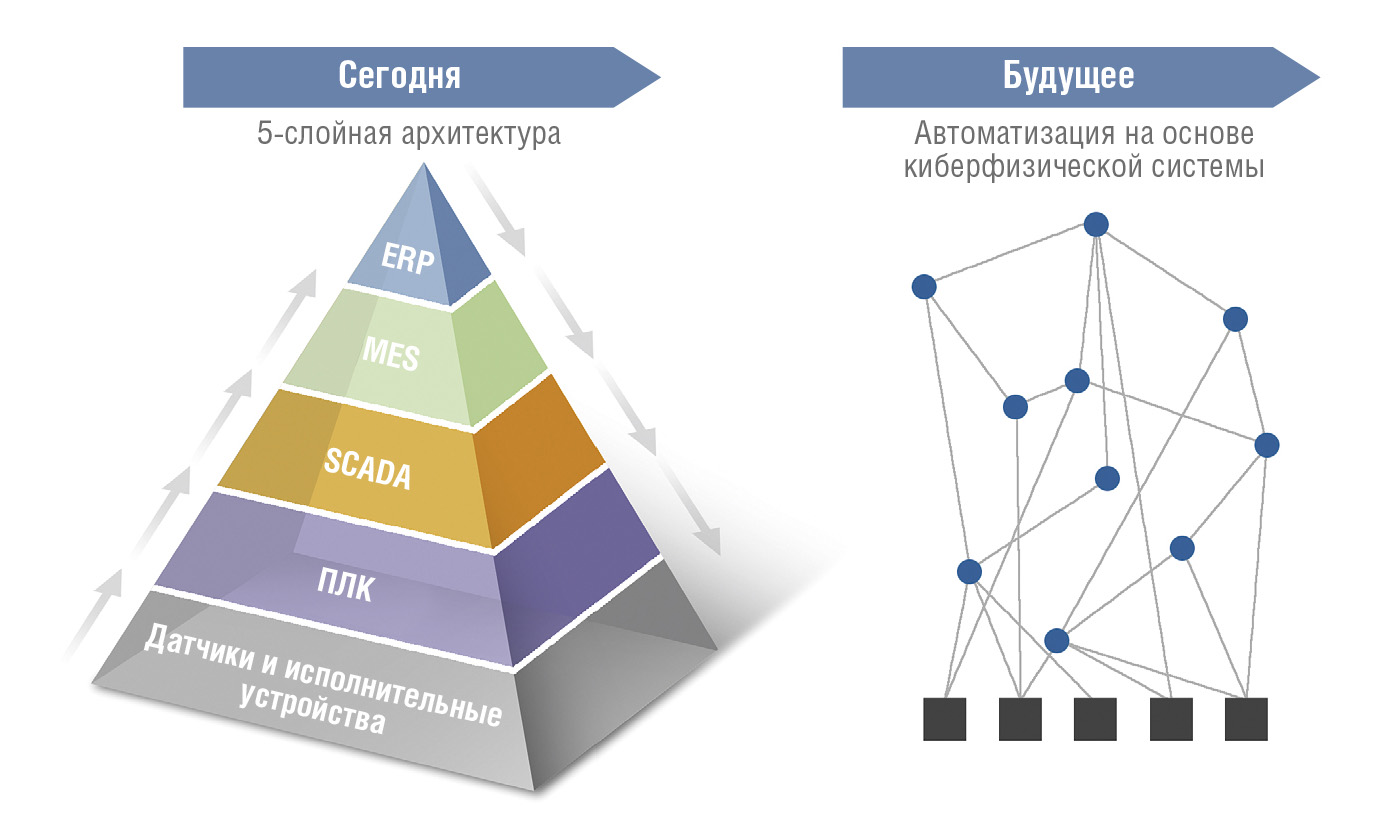

Производственная среда на основе IoT обеспечивает совместное использование системы АСУ ТП, поддерживающей подключение оборудования и устройств на нижнем уровне для выполнения задач автоматизации производства, систем управления производственными процессами (MES – Manufacturing Execution System), систем экологического мониторинга и управления энергопотреблением, а также информационных технологий, связанных с приложениями административного уровня (рис. 2).

Последние включают планирование ресурсов предприятия (ERP – Enterprise Resource Planning), управление взаимоотношениями с клиентами (CRM – Customer Relationship Management), различные аналитические приложения и др.

Все эти компоненты, когда они связаны друг с другом, являются элементами киберфизических систем (CPS – Cyber Physical System). В таких системах необходимо обеспечить надёжный и безопасный поток данных между устройствами и прикладными системами с минимальной задержкой. В результате на первый план выходят возможности подключения к сети и эффективность передаваемых данных. Однако когда требуется подключение устаревшего оборудования и других компонентов нижнего уровня, возникает множество проблем.

Разнообразие технологий

С момента появления автоматизированного производства были разработаны самые разнообразные технологии и стандарты, которые постоянно применяются в одной производственной среде с различными объектами с единым управлением (рис. 3).

С внедрением Industry 4.0 все отдельные элементы производства должны быть подключены к сети, обеспечивая доступ к данным, важным для принятия оперативных решений и управления. К сожалению, наиболее существенными ограничениями в построении умного производства являются следующие:

- на нижнем уровне предприятия (уровень производства) широко используется большое количество контроллеров (программируемый логический контроллер, программируемый контроллер автоматизации на базе ПК, встраиваемый микроконтроллер) от разных поставщиков и с использованием различных технологий;

- многие поставщики ПЛК разработали свои собственные протоколы для связи с полевой шиной, но никакой из них не стал единственным стандартом, в результате чего для одной производственной операции может потребоваться одновременное использование множества протоколов передачи данных;

- некоторые существующие элементы могут физически не иметь возможности для подключения к сетям, например устаревшие устройства, в которых отсутствуют даже порты подключения к локальным сетям и последовательные порты.

Защита интеллектуальной собственности OEM-производителей

OEM-производители часто не открывают исходный код своих протоколов передачи данных в интересах защиты интеллектуальной собственности. Это мешает интеграции определённых устройств в единую систему. В некоторых случаях OEM-производитель может уже прекратить существование.

Сопротивление модернизации

Владельцы производства или управляющий персонал часто выступают против системных интеграторов, добавляющих, удаляющих или изменяющих программное обеспечение в уже существующие системы и устройства.

Недостаток данных в режиме реального времени

Несмотря на то что устаревшее оборудование на базе ПК формирует файлы журналов, которые можно использовать для извлечения данных, в режиме реального времени log-файлы не генерируются, а во многих случаях информация отсутствует. Кроме того, различные OEM-производители имеют не совпадающие форматы данных журнала, что усложняет тиражирование и масштабирование систем управления.

Ключевые моменты при подключении несвязанного оборудования

При использовании несвязанного существующего оборудования в рамках умного производства с IoT-устройствами следует учитывать несколько моментов.

Универсальное и масштабируемое решение

Решение должно быть независимым от разнообразных существующих технологий. Оно должно масштабироваться на устаревшее оборудование различных типов для минимизации затрат на обслуживание.

Эффективность затрат

Для многих предприятий, рассматривающих возможность внедрения интеллектуальной системы управления производством, основным критерием служит окупаемость произведённых рас-

ходов, поэтому от поставщиков решений требуется обосновать структуру затрат. Это особенно важно для сложных производств, где ожидается, что большинство дорогостоящих компонентов оборудования будет функционировать в течение многих лет, обеспечивая приемлемый уровень отдачи капиталовложений. Процесс развёртывания нового решения требует времени и сил, чтобы преодолеть нежелание заказчика выполнять модернизацию.

Извлечение информации в режиме реального времени

В системе с IoT ключом для успеха бизнеса служит наличие информации в реальном времени от всех компонентов системы. В связи с этим для поддержки принятия важных и неотложных решений получение информации от устаревшего оборудования должно осуществляться в реальном времени.

Работает, не ломай

Чтобы свести к минимуму воздействие модернизации на существующее оборудование, желательно развернуть решение с минимальной модификацией существующего программного обеспечения и оборудования или вовсе без неё, предотвращая, таким образом, нестабильность системы, повреждения и простои.

Повышение пропускной способности сети

По мере того как всё больше элементов подключается к системе с IoT, максимальное количество данных будет передаваться за более короткое время. Эффективное использование пропускной способности сети (на уровне > 85%) становится всё более важным критерием при подключении возрастающего количества устройств к сети.

Динамическое обнаружение оборудования

В системе с IoT производительность производства критически связана с бизнес-решениями, как следствие, изменение состава оборудования и подстройка производственного процесса происходят довольно часто. Для сокращения общего времени простоя обязательно наличие механизма с минимальным временем настройки, обеспечивающего динамическое обнаружение всего оборудования и выполняющихся процессов.

Масштабируемость и надёжность

Поскольку к IoT-системе необходимо подключать большое количество отдельных устройств и оборудования, хорошее решение должно быть максимально масштабируемым для эффективного управления разнообразными устройствами и обладающим возможностями расширения, при этом все элементы нужно надёжно подключить, чтобы поддерживать критичные по времени обработки и составу выполняемых задач приложения.

Высокий уровень безопасности данных

В отличие от автономных устройств, в системе на базе IoT соединения между устройствами могут представлять угрозу безопасности данных, требуя для интеграции решений для интеллектуальных предприятий существенных мер защиты.

Гибкая архитектура киберфизической системы

Условные обозначения: MES – система управления производственными процессами, ERP – система планирования ресурсов предприятия, SCADA – система диспетчерского управления и сбора данных.

Путём подключения устаревшего оборудования к интеллектуальному самоуправляемому оборудованию киберфизические системы (рис. 4) объединяют средства коммуникации и связи, информационные и коммуникационные технологии (ИКТ), данные и физические элементы с возможностью взаимного обмена данными между устройствами. Такая трансформация поднимает производственный процесс с уровня разрозненных изолированных структур до гибкой, бесшовной и полностью интегрированной системы, соответствующей требованиям конечных пользователей. Данные из каждой подсистемы могут использоваться совместно и эффективно в любое время, что позволяет в результате получить интеллектуальное производство.

Этапы создания умного производства

Хотя реализация умного производства может эффективно улучшить не только производственную деятельность и управление бизнесом, но и вертикальные связи, экономические реалии могут препятствовать переходу на полноценное умное производство за один шаг. Требуется приоритезация задач, например, надо начать с подключения устаревшего оборудования с получением экономического эффекта в виде окупаемых инвестиций (ROI – Return on Investment). Следующим шагом может стать включение нового оборудования в масштабируемую CPS-архитектуру с постепенным увеличением количества приложений, этот процесс завершается переходом к полностью связанному предприятию.

Подключение устаревшего оборудования

Хотя этот шаг представляет собой, пожалуй, самую большую проблему в реализации проекта подключённого производства, он является основой всего процесса. Без него не хватает данных, необходимых для интеллектуального принятия решений. Могут потребоваться годы для полного построения умного производства.

Очень важны шлюзы, оборудованные преобразователями протоколов и интеллектуальным программным обеспечением, для соединения всего несвязанного оборудования, датчиков, измерительных и иных приборов на уровне цеха и извлечения данных АСУ ТП с последующей конвертацией протоколов АСУ ТП, таких как Modbus и Zigbee, ИТ-протоколы, такие как MQTT, DDS и RESTful, что упрощает подключение устаревшего оборудования.

С подключённым оборудованием и собранными данными операторы на уровне цеха могут видеть состояние производственного оборудования, а диспетчеры могут контролировать процесс производства, просматривать состояние конкретных машин и определять параметры производства и затраты энергии, осуществляя всё это с помощью централизованных средств управления.

Энергосбережение

Развёртывание систем управления производственным процессом, складскими запасами, мониторинга и управления производственными ресурсами и энергопотреблением позволяет контролировать потребление воды, электроэнергии, газа и других ресурсов, информируя о мерах по ограничению издержек. После признания заказчиком преимуществ связанной производственной среды повышается вероятность осуществления дальнейших инвестиций и разработок.

Расширение возможностей платформ совместного использования данных

На этом этапе создание платформы обмена данными повышает интеграцию возможностей IoT в систему и умножает преимущества интеллектуального производства. Неисправности и ошибки в передаче данных могут привести к значительному финансовому ущербу. Надёжная платформа совместного использования данных может обеспечить эффективный и точный обмен критическими данными во всей объединённой среде и за её пределами. Взаимодействие M2M (Machine-to-Machine – от машины к машине) в режиме реального времени обеспечивает мгновенное уведомление даже о незначительных проблемах, практически исключая вероятность сбоев, препятствующих эффективной работе.

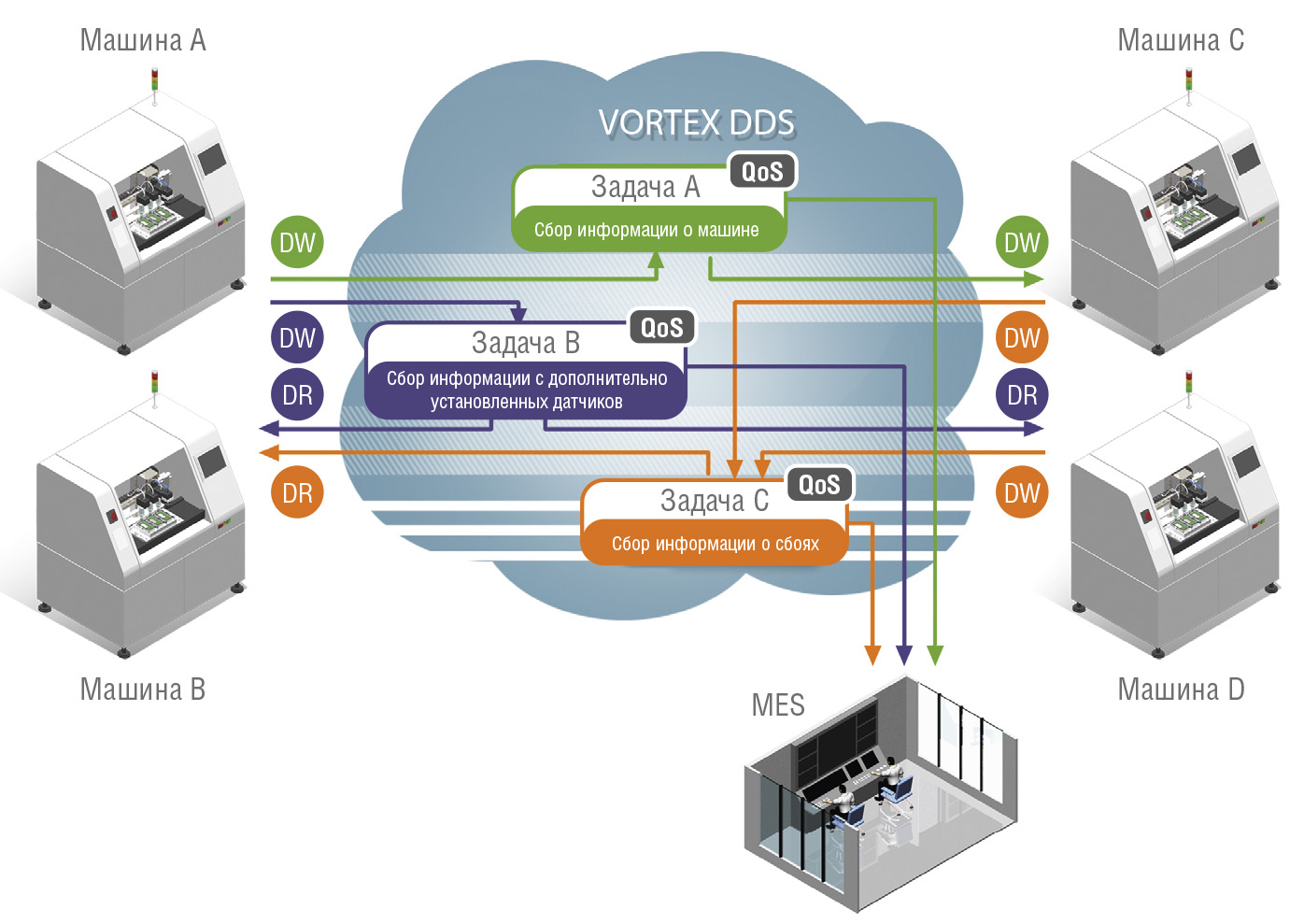

Децентрализованная служба распространения данных (DDS) значительно улучшает традиционные модели клиент-сервер, обеспечивая более гибкую архитектуру с простой структурой, связи типа точка-точка, групповую передачу данных и динамическое обнаружение и избавляет от SPOF-узлов (Single Point of Failure – единственная точка отказа) или задержек, повышает гарантии доставки данных за фиксированное время для различных приложений IIoT (Industrial Internet of Things – промышленный Интернет вещей).

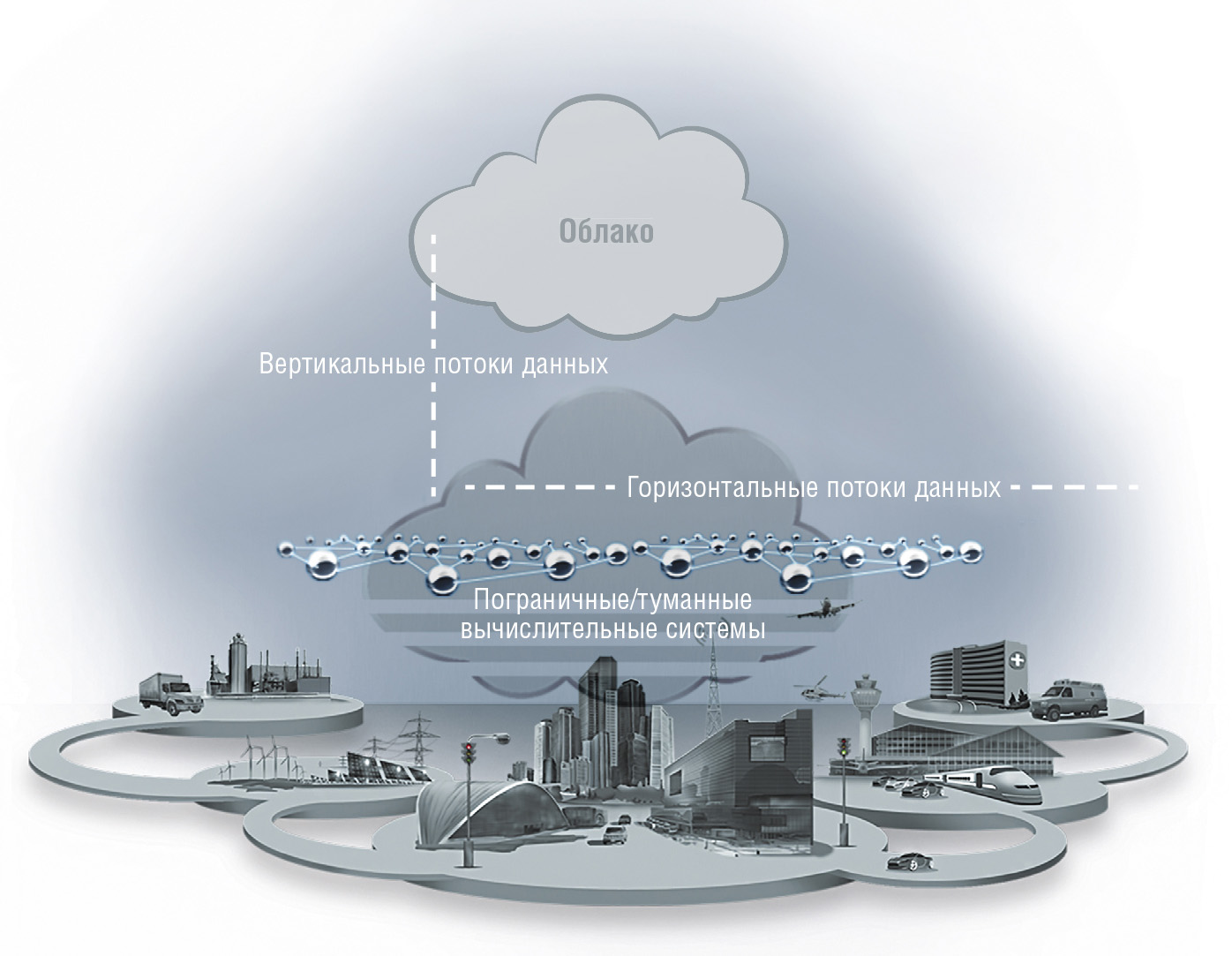

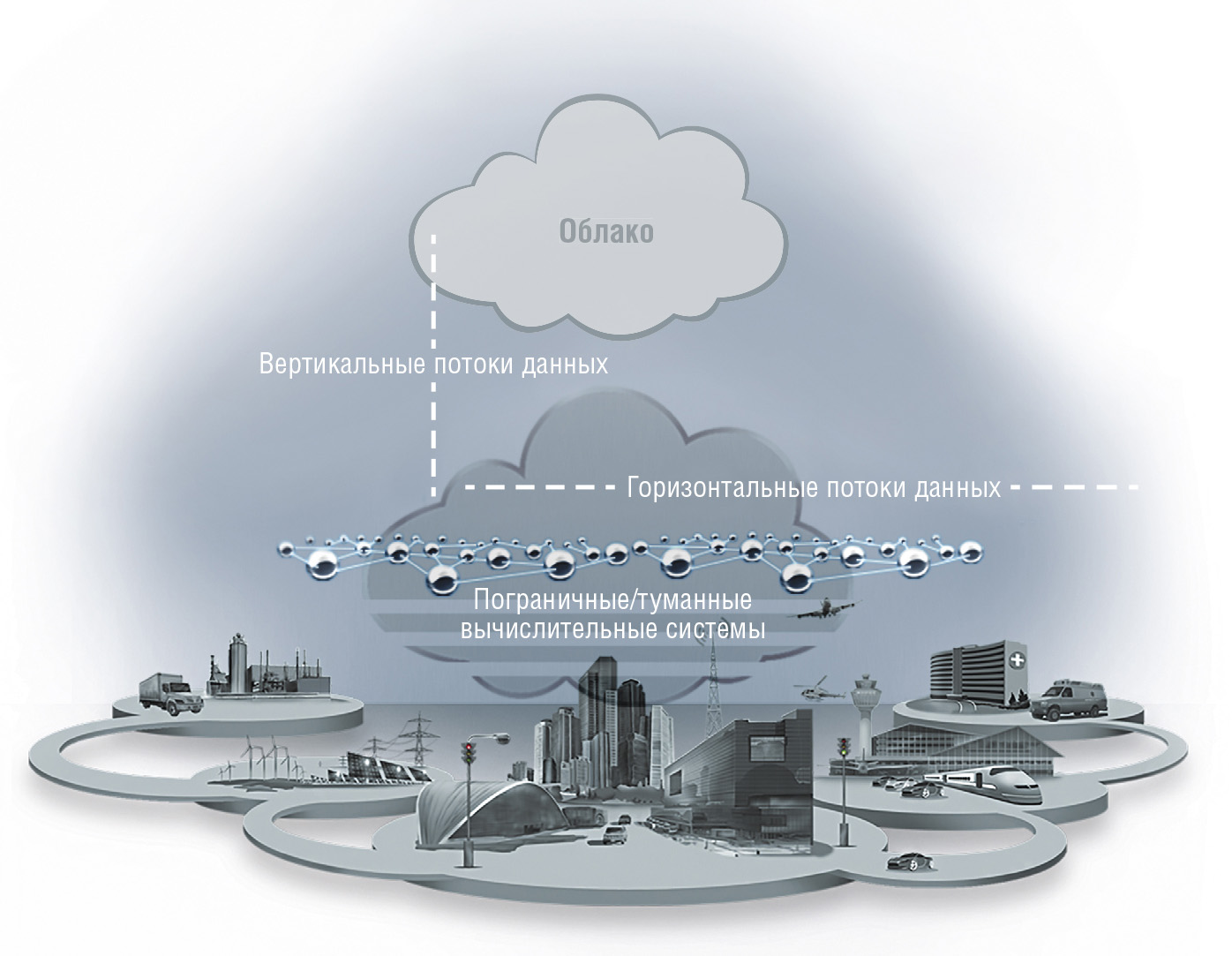

Разработка облачных/туманных приложений

При совместном использовании данных на базе средств IoT производственные данные могут быть перенесены в пограничные/облачные системы для обработки средствами Big Data и разработки новых приложений (рис. 5). Некоторые из приложений, в свою очередь, для повышения эффективности могут быть реализованы на пограничных компонентах сети, называемых туманными подсистемами (Fog Subsystems).

Например, с использованием модулей машинного обучения в системе профилактического ремонта могут быть реализованы прогнозы жизни компонентов, ожидаемых сбоев и ожидаемого срока службы. Это позволяет выполнить профилактические работы по ремонту и техническому обслуживанию для предотвращения неожиданных простоев и свести к минимуму их воздействие на работу предприятия.

Система на базе IoT может дополнительно связывать существующие приложения на уровне производства, такие как MES-системы и системы управления энергоснабжением, с информационными системами управленческого уровня, такими как ERP-системы, системы управления запасами, CRM-системы и другие. При наличии связи всех систем и их элементов с общей управляющей системой на базе IoT данные могут свободно передаваться между подсистемами, что позволяет создавать приложения с функциями для нескольких подсистем и элементов.

Персонал может контролировать производственные операции на всём оборудовании в режиме реального времени, а также просматривать ретроспективные данные и статистику, полученные из баз данных в облаке. Управляемое с использованием IoT интеллектуальное производство также позволяет повысить контроль качества продукции при её обработке на разных станках, улучшить как распределение ресурсов, так и управление запасами.

Использование Big Data обеспечивает более глубокий анализ баз данных, даёт возможность получить ценную информацию и разработать более эффективные бизнес-стратегии.

Создание умной фабрики будущего

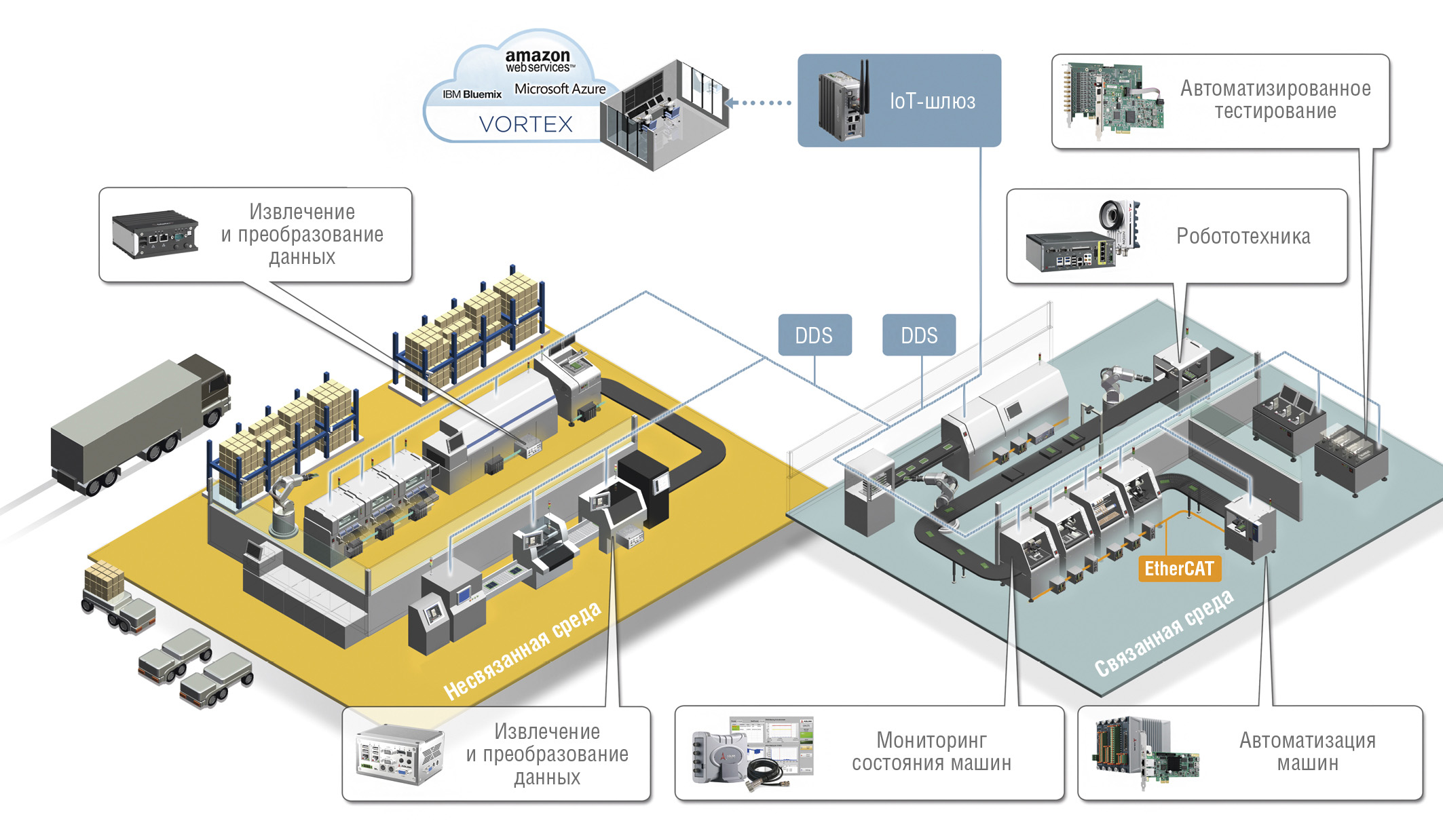

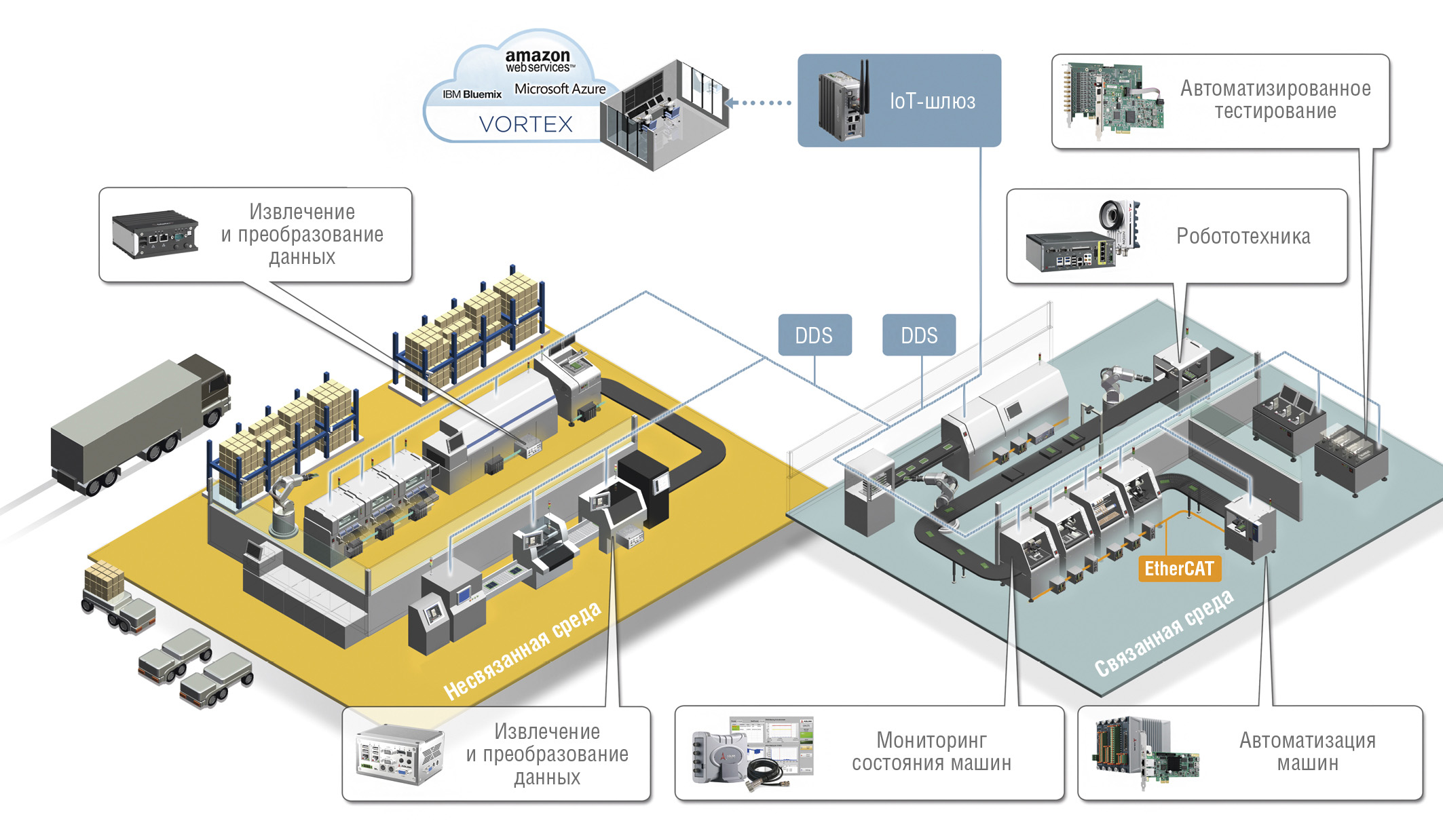

Недавно компания Intel совместно с известными производителями электроники приступила к реализации экспериментального проекта умного производства с целью создания модели для масштабного внедрения концепции связанного производства в ближайшем будущем.

В качестве экспериментальной среды выбран существующий завод по производству электроники с целью подключения устаревших элементов производственной линии для повышения качества и эффективности производства.

Производственная платформа на базе IIoT, совместно разработанная компаниями Intel и ADLINK (членом Intel

® IoT Solutions Alliance), обеспечивает (рис. 6):

- эффективный сбор данных между существующими и новыми устанавливаемыми компонентами и платформами анализа данных;

- полную интеграцию устаревшего оборудования в интеллектуальные производственные линии;

- безопасное и стабильное соединение во всей среде;

- скомпонованную с учётом возможностей предприятия IoT-платформу, предоставляющую пограничные, облачные, производственные и ERP-сервисы, помогающую оптимизировать крупномасштабное производство.

В процессе развёртывания решения устанавливаются удалённые терминалы и блоки управления, обеспечивая удалённое управление и оперативное извлечение данных из несвязанных устройств в устаревших компонентах, для передачи на серверные платформы через шлюзы IoT с настроенной службой распределения данных (DDS), что позволяет реализовать оперативный мониторинг производства в режиме реального времени.

Данные, полученные непосредственно с производственной линии, включают название оборудования, коды материалов, имена программ, стандартные параметры, статистическую информацию о произведённой продукции (брак/норма), данные о состоянии оборудования, об индикаторах и кодах тревоги, текущие параметры работы и т.д.

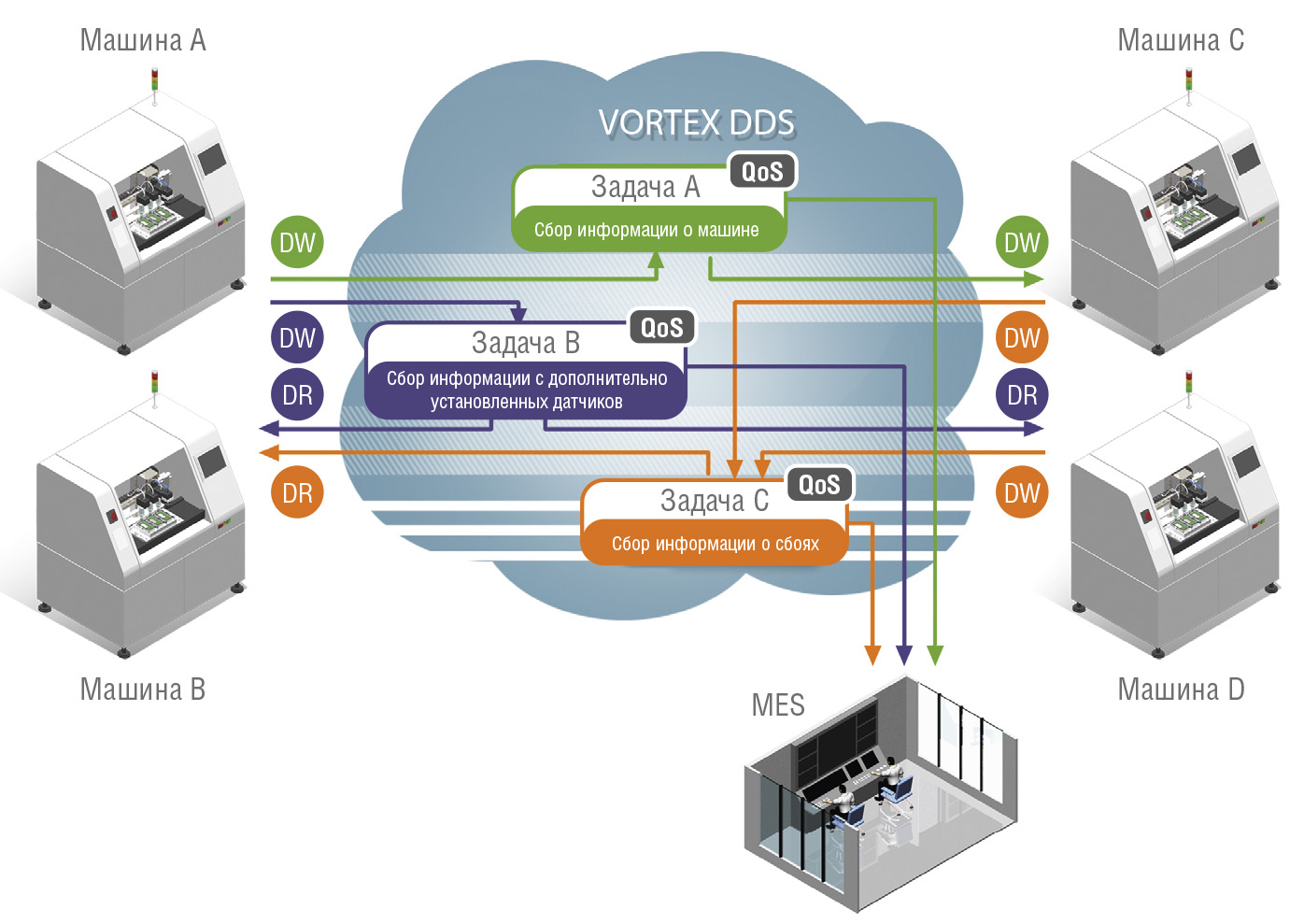

Условные обозначения: DW – запись данных, DR – чтение данных, MES – система управления производственными процессами, QoS – Quality of Service, приоритезация разных классов трафика.

Для обеспечения безопасного и стабильного соединения всех систем и компонентов предприятия предпочтительно использовать стандарт распределения данных DDS (рис. 7), основанный на модели «публикация/подписка» с простой, развязанной и распределённой архитектурой, позволяющей организовать одноранговую и многоадресную связь, не требующую посредников. В результате исключается задержка передачи данных при одноточечном отказе, предоставляя очевидное преимущество для детерминированных по времени приложений, требующих высокой надёжности и масштабируемости.

Система регистрирует объём производства и загрузку компонентов производственной линии и выполняет анализ результатов контроля качества полуфабрикатов, основываясь на данных производственного процесса и собираемых в реальном времени параметрах, учитывая все факторы, влияющие на качество и безопасность. Настройка систем оповещения задаётся пользователем.

Когда выдаётся сигнал тревоги, уведомление загружается в систему управления и соответствующие рабочие станции реагируют необходимым образом, чтобы предотвратить дальнейшие ошибочные операции и избежать сбоев или остановок производства.

Когда система накопила достаточное количество исторических данных, может быть реализован прогноз неисправностей, чтобы заранее предусмотреть операции по ремонту и техническому обслуживанию, предотвратить отказ устройств и минимизировать время простоя. Кроме того, путём накопления данных системы контроля качества можно сгенерировать модели для совершенствования процедуры проверки продукции и сокращения производственных потерь из-за ошибок, что приведёт в итоге к повышению производительности.

Решения ADLINK

Продукция компании ADLINK сочетает в себе испытанную рынком технологию с многолетним опытом производства средств автоматизации, коммуникаций и промышленных компьютеров (рис. 8). Проверенная аппаратная и программная интеграция также позволяет OEM-производителям быстрее выводить решения на рынок и развёртывать их с минимальной настройкой.

Интеллектуальное решение компании ADLINK ускоряет обновление устаревших производственных площадок, устраняя препятствия для достижения уровня Industry 4.0 и способствуя оптимизации производства, а также росту эффективности и прибыли за счёт использования преимуществ интеллектуального производства на основе IIoT, и включает целый портфель компонентов.

- Шлюз IoT серии MXE-200i – надёжный и готовый к применению встраиваемый компьютер, который помогает подключать оснащённые датчиками устройства для обмена данными с другими пограничными устройствами и/или облачными приложениями (рис. 9).

- Реализованный на базе процессора Intel® Atom® E3826, поддерживающего технологию Intel® IoT Gateway, с предварительно загруженным приложением Wind River® IDP XT 2.0/3.1, шлюз обеспечивает все возможности IoT. Серия MXE-200i предлагает самый надёжный встроенный шлюз IoT, подходящий для жёстких условий эксплуатации и совместимый со стандартом EMI/EMS (EN 61000-6-4, 61000-6-2), обеспечивая защиту вложений клиентов и снижая совокупную стоимость владения.

- Безвентиляторные встраиваемые компьютеры серии MXE-5500 позволяют создать ПК-совместимое решение для извлечения данных. Это серия надёжных безвентиляторных компьютеров с четырёхъядерными процессорами Intel® Core® i7-6820EQ/i5-6440EQ/i3-6100E 6-го поколения, обеспечивающими на 30% более высокую производительность по сравнению с процессорами предыдущего поколения. Также данная серия компьютеров имеет на 30% более высокую производительность графики и обладает улучшенными аппаратными мультимедийными кодеками, поддерживающими дисплеи с разрешением Ultra HD 4K (рис. 10).

Компания ADLINK как партнёр Premier Intel IoT Solutions Alliance предоставляет аппаратные и программные средства на базе спецификации DDS совместно с недавно приобретённой компанией PrismTech и ориентирована на разработку IoT-платформ на базе DDS с полным перечнем облачных/туманных продуктов и шлюзов.

В ближайшее время ADLINK представит законченную сквозную платформу, отвечающую всем требованиям устаревших производственных площадок, нуждающихся в модернизации, и обеспечивающую простые экономичные средства для успешной реализации связи практически в любой производственной среде. ●

Авторизованный перевод Сергея Солдатова

E-mail: ssacompany@mail.ru

Производственная платформа на базе IIoT, совместно разработанная компаниями Intel и ADLINK (членом Intel® IoT Solutions Alliance), обеспечивает (рис. 6):

Производственная платформа на базе IIoT, совместно разработанная компаниями Intel и ADLINK (членом Intel® IoT Solutions Alliance), обеспечивает (рис. 6):

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация