Говоря об Индустрии 4.0, обычно подразумевают всеобъемлющую компьютеризацию промышленного производства. В Индустрии 4.0 все производственные процессы немыслимы без тесной взаимосвязи людей, машин, продуктов, заводской инфраструктуры и логистических процессов. Скорость производства благодаря этой концепции значительно повышается. Далее мы дадим обзор совершившихся промышленных революций, приведших нас к текущему уровню прогресса, и опишем, как компания Pepperl+Fuchs способствует реализации Индустрии 4.0.

Череда промышленных революций

Покорение силы пара

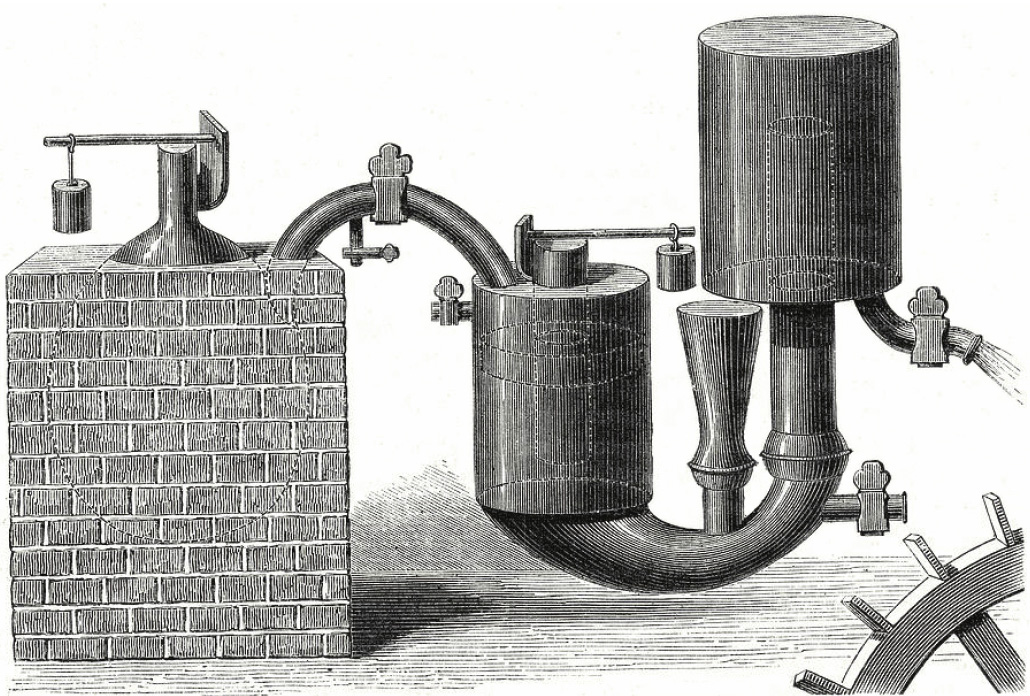

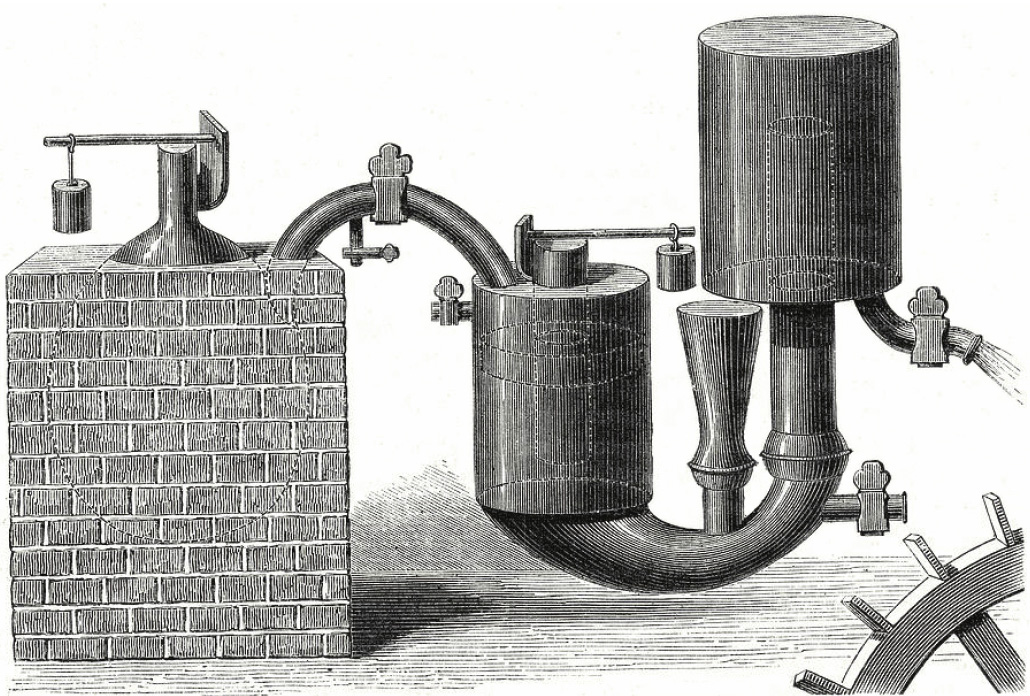

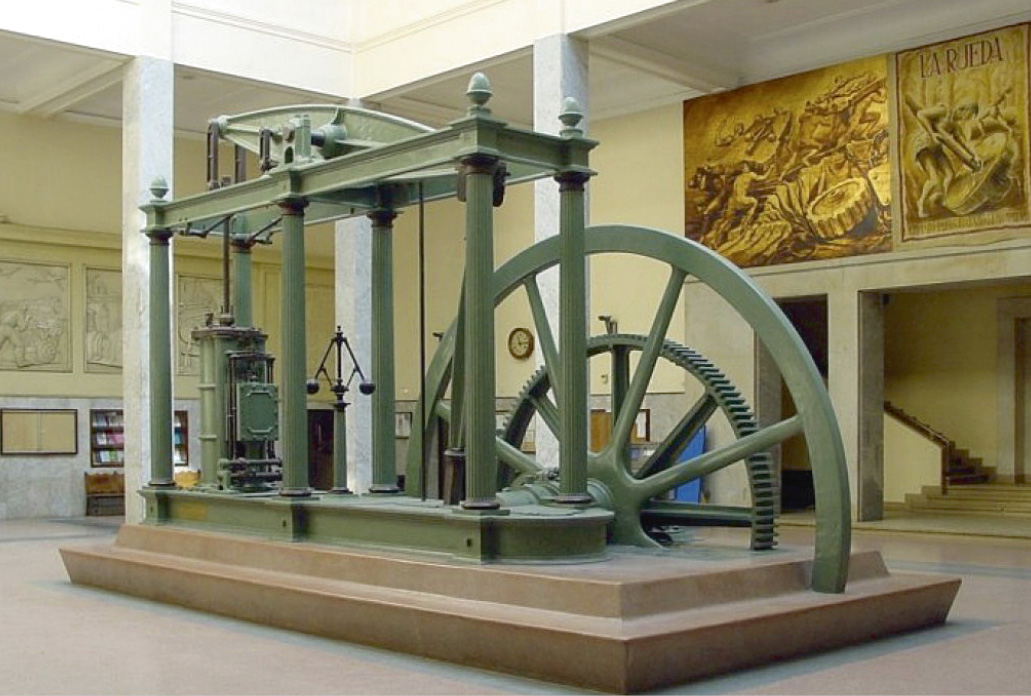

Первая промышленная революция, которую принято классифицировать как эру Индустрии 1.0, началась в Англии в конце XVIII века и ознаменовала начало перехода от ручного к механическому производству товаров. В 1690 году французский изобретатель Дени Папен запатентовал первый паровой двигатель, в основе которого был цилиндр с поршнем, наполненный водой (рис. 1).

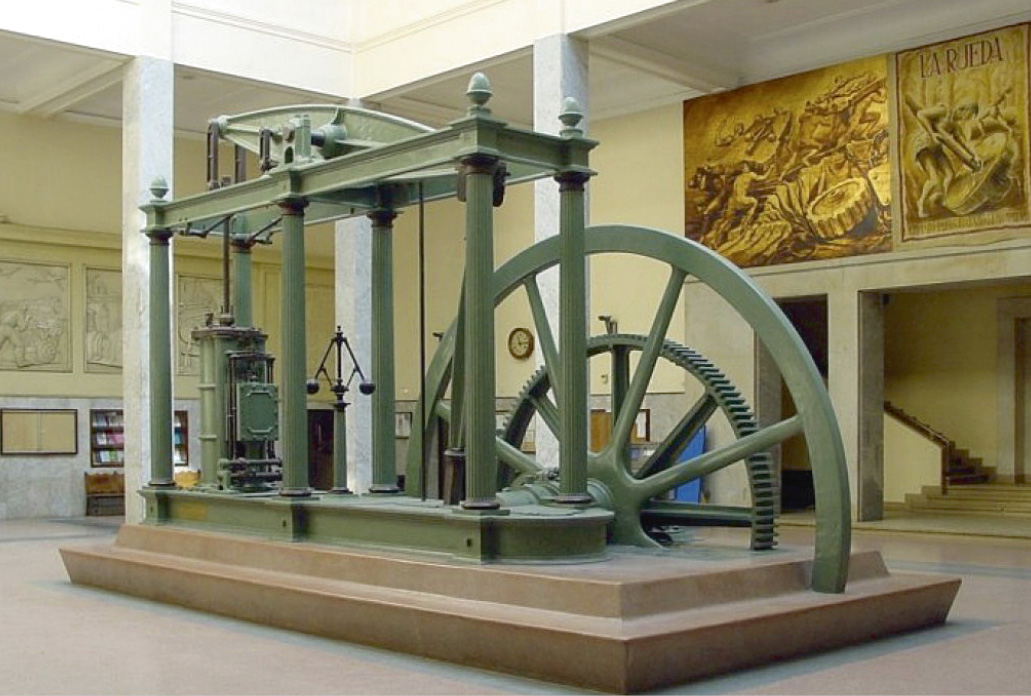

Поршень приводился в движение благодаря нагреванию и конденсации пара в цилиндре. Но тогда ещё из-за низкой энергоэффективности изобретение не получило широкого распространения на производственных объектах. Только более восьмидесяти лет спустя, в 1776 году, шотландскому инженеру-изобретателю Джеймсу Уатту удалось значительно повысить КПД паровой машины, при этом была достигнута экономия 60% энергии (рис. 2).

Его открытие позволило начать массовое производство на заводах. Это в свою очередь послужило катализатором для развития новых отраслей: тяжёлой промышленности, производства тканей, железнодорожного строительства.

Электроэнергия и конвейер

В 1870-х годах пар в качестве движущей силы производства постепенно начали вытеснять электричество и двигатели внутреннего сгорания. Эти новые технологии в сочетании с революционным изобретением Генри Форда, промышленным сборочным конвейером, позволили наладить массовое производство на заводах. Кроме того, изобретение Николой Тесла генератора переменного тока сделало возможной массовую электрификацию городов. Эти достижения улучшили качество жизни миллионов людей. Теперь, например, вместо газовых ламп стали использовать эффективные электрические лампочки, а на смену коробам со льдом пришли холодильники. Изобретение дизельных и бензиновых двигателей также стало одним из важнейших этапов второй промышленной революции. Это позволило развить и расширить автомобильную промышленность, сделав мир немного доступнее, а путешествия более эффективными.

Начало автоматизации

Третья промышленная революция, также называемая цифровой революцией, началась в 1950-х годах, но корни автоматизации лежат гораздо глубже. Началась она ещё в XIX веке с аналитической машины Чарльза Бэббиджа и первых теорий машинного программирования Ады Лавлейс. Начавшаяся цифровизация производственных процессов получила дальнейшее развитие в 1970-е годы, которые характеризовались растущей частичной автоматизацией рабочих процессов и увеличением доли замещения человеческого труда машинами в серийном производстве. В 1990-е годы стала общедоступной Всемирная паутина – привычный сегодня всем Интернет. Вскоре Интернет и телекоммуникационная промышленность стали развиваться взрывными темпами, делая всё более доступной машинную связь на заводах. Научная фантастика стала реальностью после того, как компьютер победил Гарри Каспарова, действующего чемпиона мира по шахматам, в 1997 году.

Индустрия 4.0 – тотальная цифровизация

Термин «Индустрия 4.0» был впервые введён на выставке HANNOVER MESSE в 2011 году немецкой рабочей группой по продвижению проекта расширения возможностей подключения, компьютеризации и машинного интеллекта на производстве. В 2013 году рабочая группа по Индустрии 4.0 вернулась на HANNOVER MESSE с представлением официальных рекомендаций по внедрению Индустрии 4.0, подготовленных ею для федерального Министерства образования и научных исследований Германии. Компании по всему миру продолжают следовать этим рекомендациям и сегодня, создавая и внедряя технологии Индустрии 4.0.

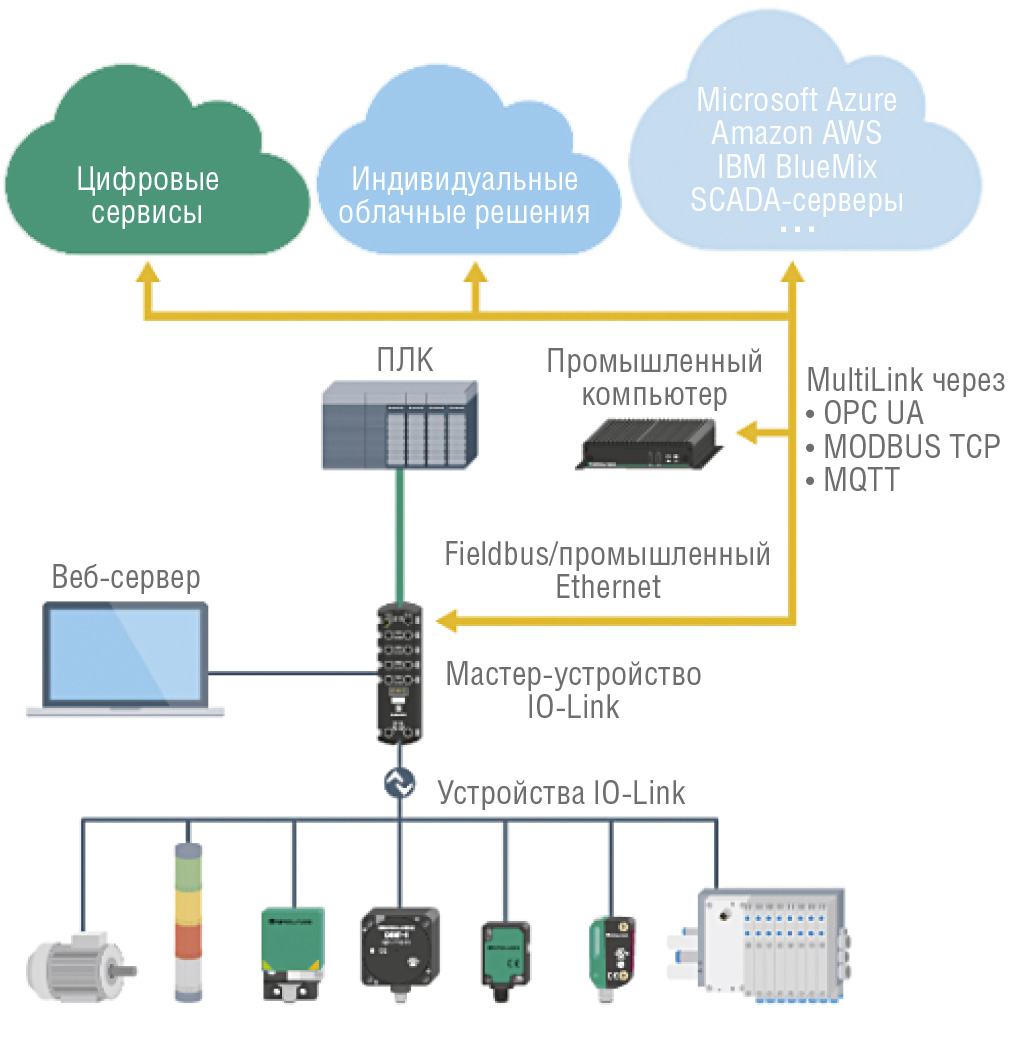

Компания Pepperl+Fuchs рассматривает Индустрию 4.0 как будущее промышленности на основе полностью сетевых производственных систем, которые характеризуются обменом данными внутри производственных процессов и через облако с более высокоуровневыми информационными системами за пределами границ компании. По сравнению с классическими иерархическими коммуникационными стратегиями (горизонтальными и вертикальными) современные сетевые подходы позволяют осуществлять коммуникацию в любое время между всеми участниками на произвольных иерархических уровнях.

Эта замена иерархической машинной связи сетевыми структурами привносит ценное преимущество: прикладные данные от полевых устройств, таких как датчики и исполнительные механизмы, могут передаваться непосредственно в корпоративные ИТ-системы без «разрыва» среды. Доступ к информации о производительности и техническом состоянии машин и установок позволяет осуществлять упреждающее вмешательство в процессы до возникновения сбоев или нежелательных простоев. Необходимые для этого коммуникационные способности датчиков являются главной особенностью Sensorik4.0

® – инновационных сенсорных решений Pepperl+Fuchs для использования в сценариях Индустрии 4.0.

Sensorik4.0® – строительные блоки Индустрии 4.0

Индустрия 4.0 определяет ви’дение интеллектуальных продуктов, обменивающихся данными через Интернет. Производственные процессы можно оптимизировать, используя данные о состоянии и доступности оборудования, а также экономя ресурсы. Наличие нужной информации в нужное время является одним из строительных блоков будущего успеха бизнеса.

Сенсоры – это глаза и уши машин и заводов. Они должны точно контролировать производственный процесс и машинную среду. Чтобы выполнить эту задачу, требуются гибко адаптируемые к процессу и окружающей среде датчики, быстро передающие функциональные данные в блок обработки.

Для того чтобы оценить производственные процессы, необходимая информация выделяется из многочисленных доступных данных от датчиков. Это достигается путём сбора различных данных с разных программных платформ. Соответствующий анализ и визуализация данных позволяют глубоко оптимизировать процессы производства.

Соединение цифровых данных планирования с фактической информацией о состоянии объектов, машин и установок позволяет автоматизировать сложные задачи. Прогнозные процессы технического обслуживания и снабжения осуществляются с минимальным вмешательством человека. Это экономит ресурсы и высвобождает ценные возможности, которые лучше использовать для развития новых идей и технологий.

Данные, собираемые датчиками и исполнительными механизмами, создают основу функционирования обширной сети машин и других объектов. Чтобы раскрыть потенциал Интернета вещей, необходимы инновационные решения, использующие преимущества коммуникационных способностей современных промышленных датчиков.

С помощью пакета решений Sensorik4.0 Pepperl+Fuchs привносит свой подход к Индустрии 4.0: данные о процессах и состоянии датчиков и исполнительных механизмов становятся доступными во внутренних или внешних ИТ-системах. Используя эти данные, ИТ-системы выполняют функции визуализации, реализуют процедуры оптимизации на основе моделирования и планируют процессы профилактического обслуживания по требованию.

OPC UA и IO-Link как инфраструктура Интернета вещей

С приобретением бизнеса Comtrol Corporation, американского пионера в области промышленной связи Ethernet и мастер-устройств IO-Link (IEC 61131-9 – промышленный коммуникационный интерфейс, предложенный одноимённым комитетом организации пользователей PROFIBUS и предназначенный для интеллектуализации дискретных датчиков), компания Pepperl+Fuchs расширила свой портфель перспективных решений для Индустрии 4.0. В ассортимент продукции были добавлены коммуникационные продукты на базе Ethernet и полевые интерфейсные устройства с промышленными коммутаторами Ethernet, последовательными шлюзами Ethernet и мастер-устройства IO-Link с поддержкой стандартов OPC UA (Open Platform Communication Unified Architecture – открытая коммуникационная платформа унифицированной архитектуры).

Теперь Pepperl+Fuchs предлагает широкий ассортимент продуктов, легко интегрируемых в производство и обеспечивающих поток данных с полевых устройств непосредственно в облако.

OPC UA

Как объединить в сети разрозненные системы от разных производителей, притом что все они несовместимы по своим интерфейсам, профилям и коммуникационным механизмам? Это и есть основная задача Индустрии 4.0 и промышленного Интернета вещей (IIoT). И здесь вступает в дело OPC UA, создавая единую основу для непрерывного обмена информацией от полевого уровня до облака.

OPC UA обеспечивает независимую от платформы и производителей совместную работу машин в производстве. Это делает возможной связь между машинами и системами, как в закрытых сетях, так и через Интернет. Но OPC UA – это гораздо больше, чем просто коммуникационный протокол: архитектура также включает в себя стандарты моделей данных и концепций взаимодействия устройств. Масштабируемость – ещё одно большое преимущество стандарта. В зависимости от профиля требований и области применения основное внимание может уделяться производительности или безопасности, например авторизации, шифрованию, сертификации или аутентификации. Таким образом, могут быть реализованы различные приложения Интернета вещей, такие как предиктивное обслуживание.

В этой статье мы расскажем вам, какие приложения можно создавать с помощью стандарта Open Data Exchange.

IO-Link

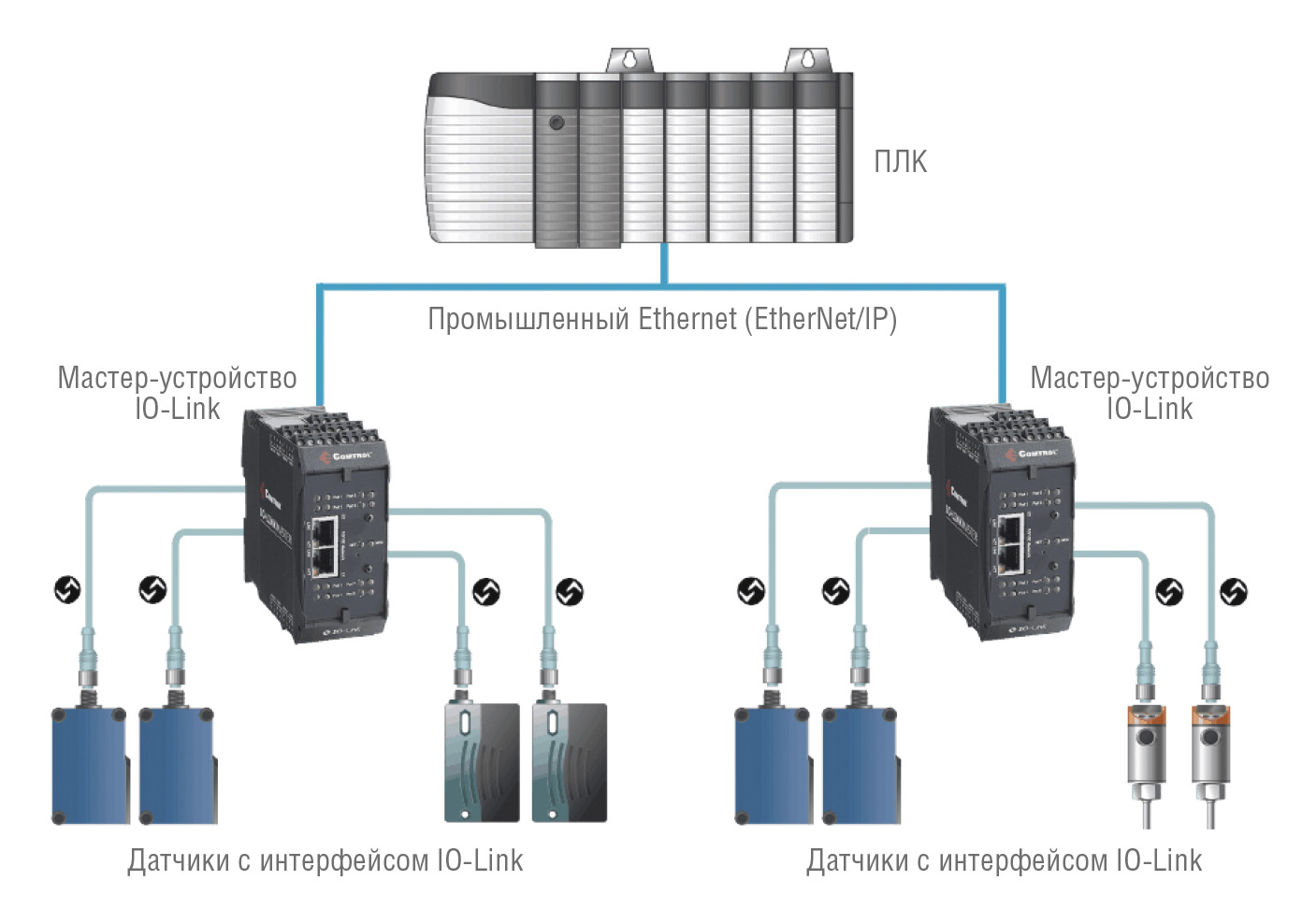

IO-Link обеспечивает бесперебойную связь и цифровую передачу данных от уровня управления вплоть до уровня датчиков и исполнительных механизмов. Благодаря IO-Link возможности интеллектуальных устройств могут быть реализованы в полной мере, что важно для развития технологий автоматизации Индустрии 4.0. Соответствующий международным стандартам интерфейс обеспечивает удобство на всех этапах, начиная с проектирования и заканчивая монтажом, эксплуатацией и техническим обслуживанием. Крупные производители датчиков и промышленные производственные компании, включая Pepperl+Fuchs Comtrol, присоединились к консорциуму IO-Link для продвижения технологии, имеющей многочисленные преимущества перед стандартным вводом-выводом.

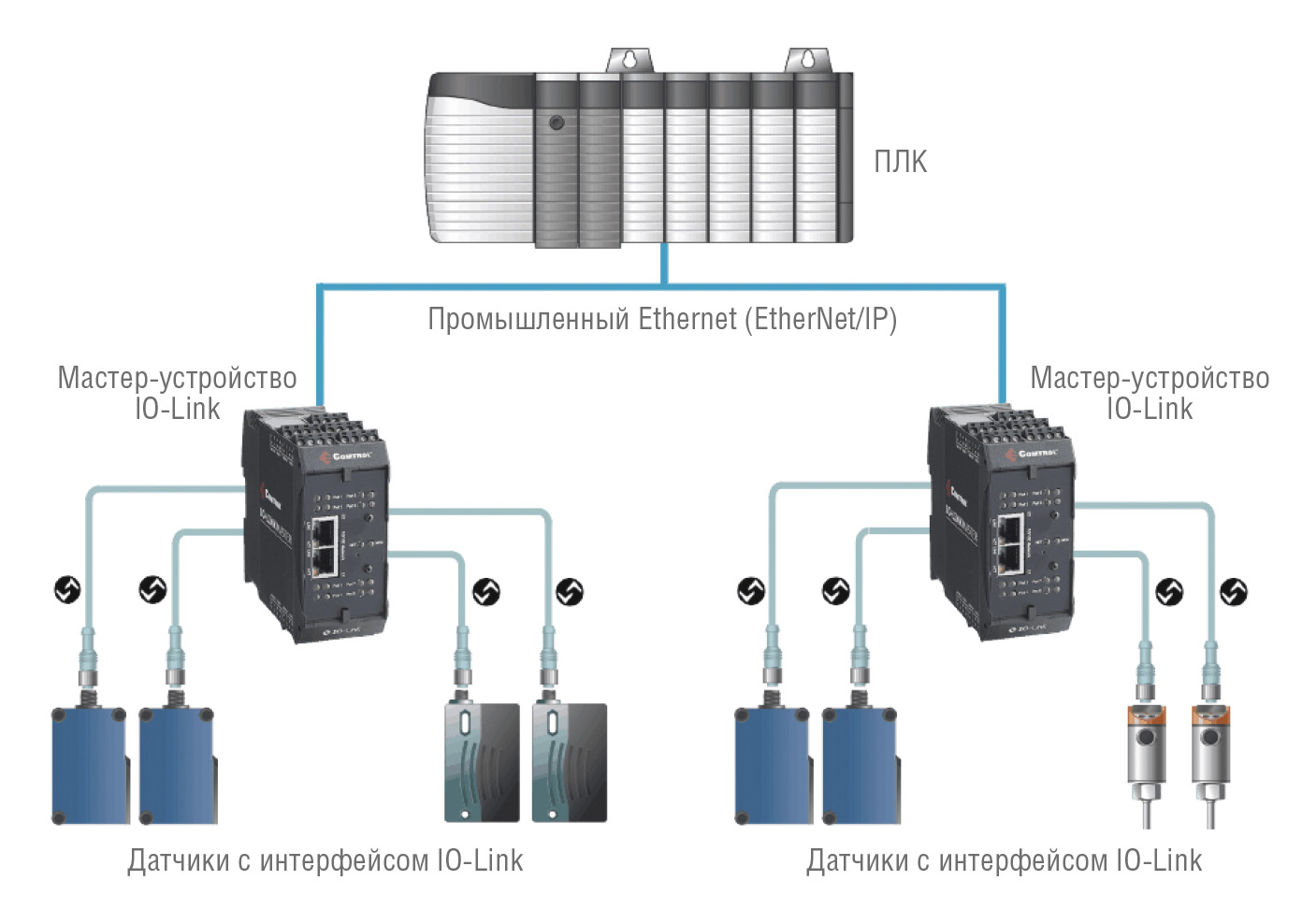

Компания Pepperl+Fuchs представила устройство с интерфейсом мастер IO-Link промышленного исполнения, являющееся шлюзом в EtherNet/IP™. Оно сочетает в себе преимущества стандарта IO-Link с протоколами EtherNet/IP™и Modbus TCP. Таким образом, можно легко интегрировать мастер IO-Link в системную сеть с существующими и новыми промышленными установками Ethernet.

Файлы описания устройств IODD (IO Device Description – описание ввода/вывода устройства) и параметризация с помощью программных средств обеспечивают удобную конфигурацию и интеграцию датчиков IO-Link и исполнительных механизмов. Интеллектуальное и прозрачное управление параметрами повышает гибкость работы приложения и сводит к минимуму время простоя. Даже в процессе сложных производственных изменений параметры могут быть скорректированы быстро и легко. Благодаря прозрачности вплоть до каждого датчика пользователи имеют доступ к широкому спектру возможностей параметризации и диагностических функций устройств, что позволяет им выполнять предиктивное техническое обслуживание.

Обработка данных

Входные или выходные данные показывают последнее состояние датчика или сообщают о желаемом состоянии привода. Данные передаются в каждом цикле связи (обычно около 2 мс) и могут содержать от 1 бита до 32 байт информации.

Служебная информация

Блоки данных служебного протокола (SPDU – Service Protocol Data Units) дают пользователю возможность получать подробную информацию об устройстве. Поддержка до шестнадцати тысяч блоков позволяет передавать всё, от базовой информации об устройстве (версии, тип, серийные номера и т.д.) до гораздо более продвинутой информации (конфигурация, детальная диагностика или состояние). Определённые фрагменты информации описаны в стандарте протокола, но производители устройств, со своей стороны, могут дополнительно предоставить любую необходимую информацию или конфигурацию.

События

События, происходящие слишком редко, чтобы быть включёнными в данные процесса, но тем не менее нуждающиеся в немедленной обработке (без запроса SPDU), могут быть доставлены с помощью средства обработки событий IO-Link. Это позволяет передавать стандартную или специфичную для поставщика информацию о любых сигналах тревоги или информационных сообщениях по мере их обнаружения (рис. 3).

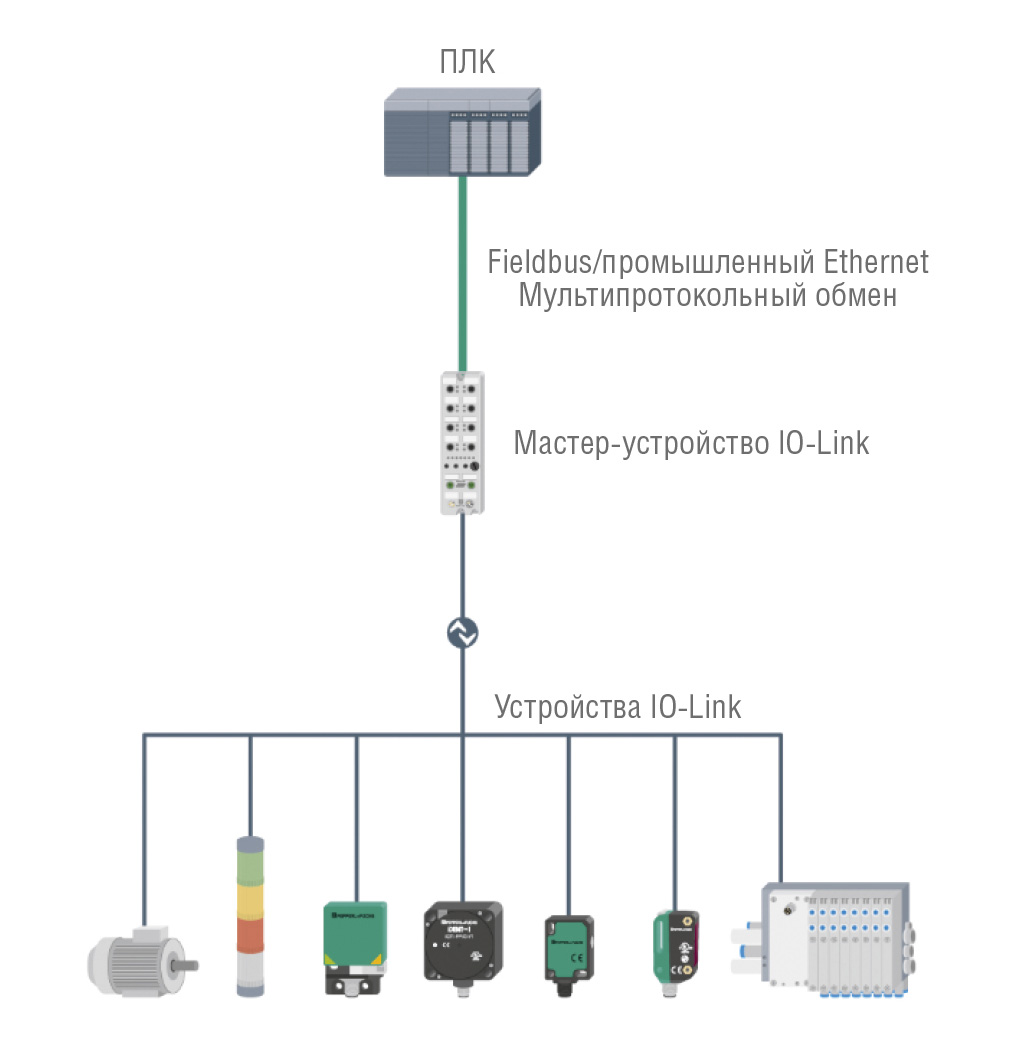

Мастер IO-Link эффективно защищает программистов ПЛК от сложностей работы с протоколом, обрабатывая их самостоятельно. Результатом является упрощение работы с интерфейсами EtherNet/IP™и Modbus TCP, что сокращает время разработки системы и затраты на её развёртывание. Мастер IO-Link легко устанавливается на стандартную DIN-рейку и имеет два порта Fast Ethernet, а также восемь подключаемых/съёмных винтовых терминалов IO-Link (рис. 4).

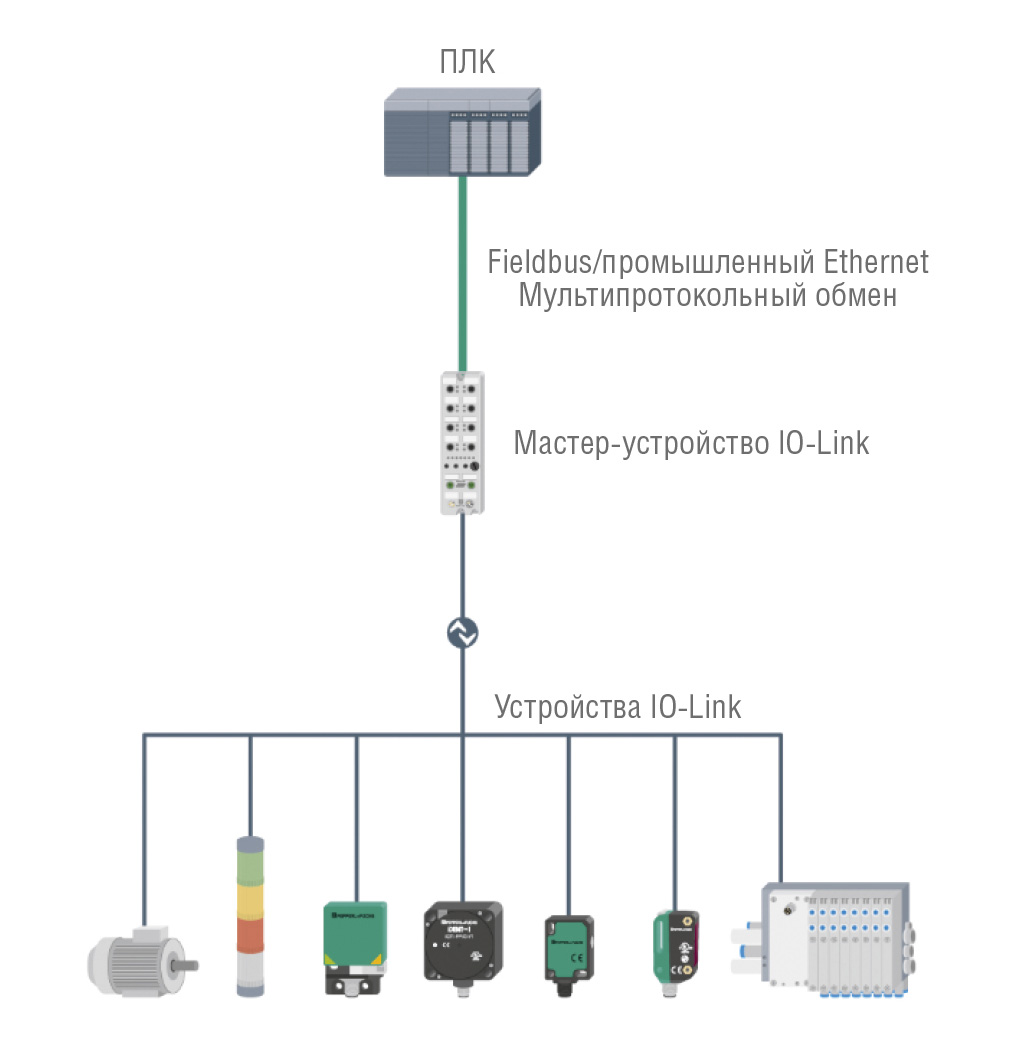

Сегодня Pepperl+Fuchs предлагает комплексное системное решение IO-Link, включающее в себя широкий спектр датчиков IO-Link, а также модуль ввода-вывода Ethernet со встроенным мастером IO-Link. Эта связка облегчает бесшовное объединение устройств ввода-вывода на полевом уровне с системами более высокого уровня управления и контроля. Как стандарт связи IO-Link минимизирует потребности в разнообразных интерфейсах и, следовательно, в количестве требуемых управляющих входов. Поскольку интерфейс IO-Link прошёл международную стандартизацию (IEC 61131-9), инвестиции в эту технологию будут безопасны и выгодны и в долгосрочной перспективе.

Четыре сценария автоматизации с IO-Link и OPC UA

Сценарий 1: параллельная работа двух систем

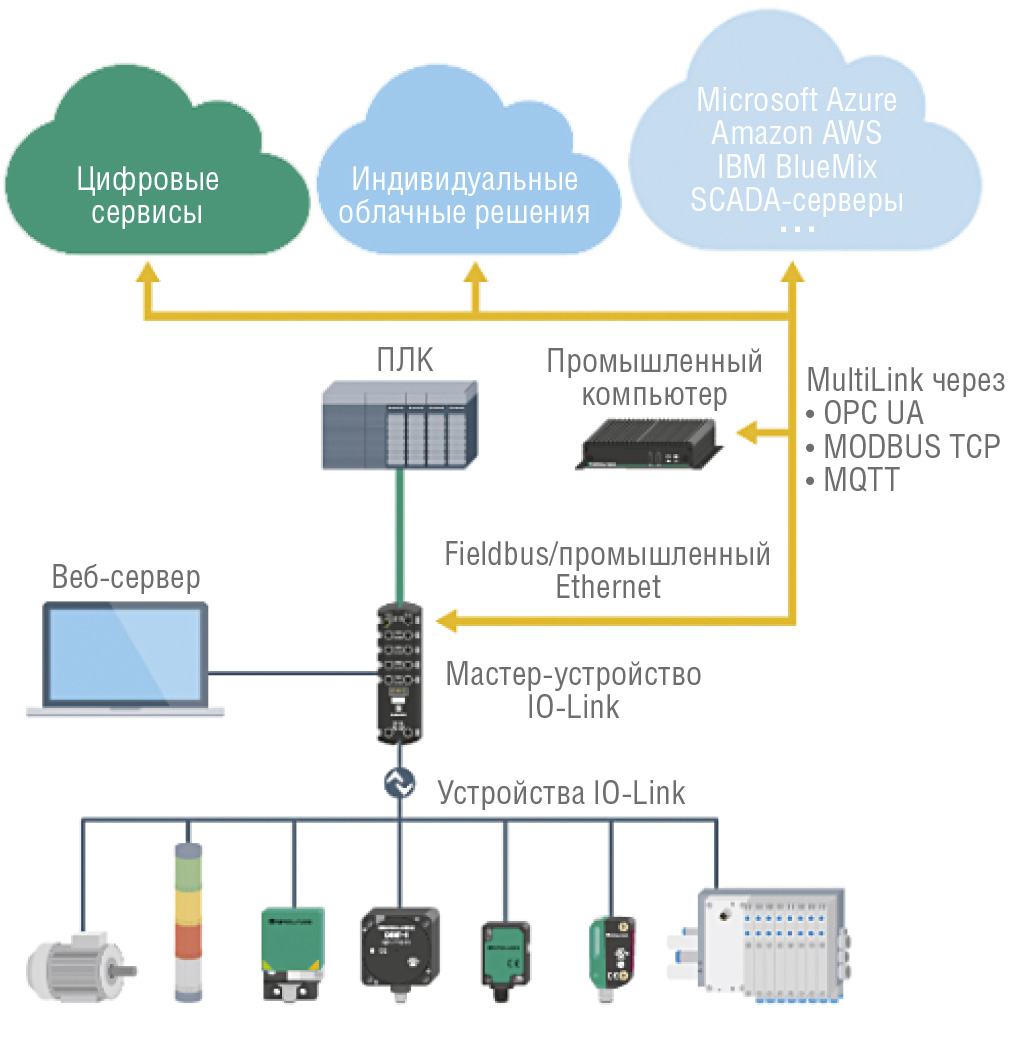

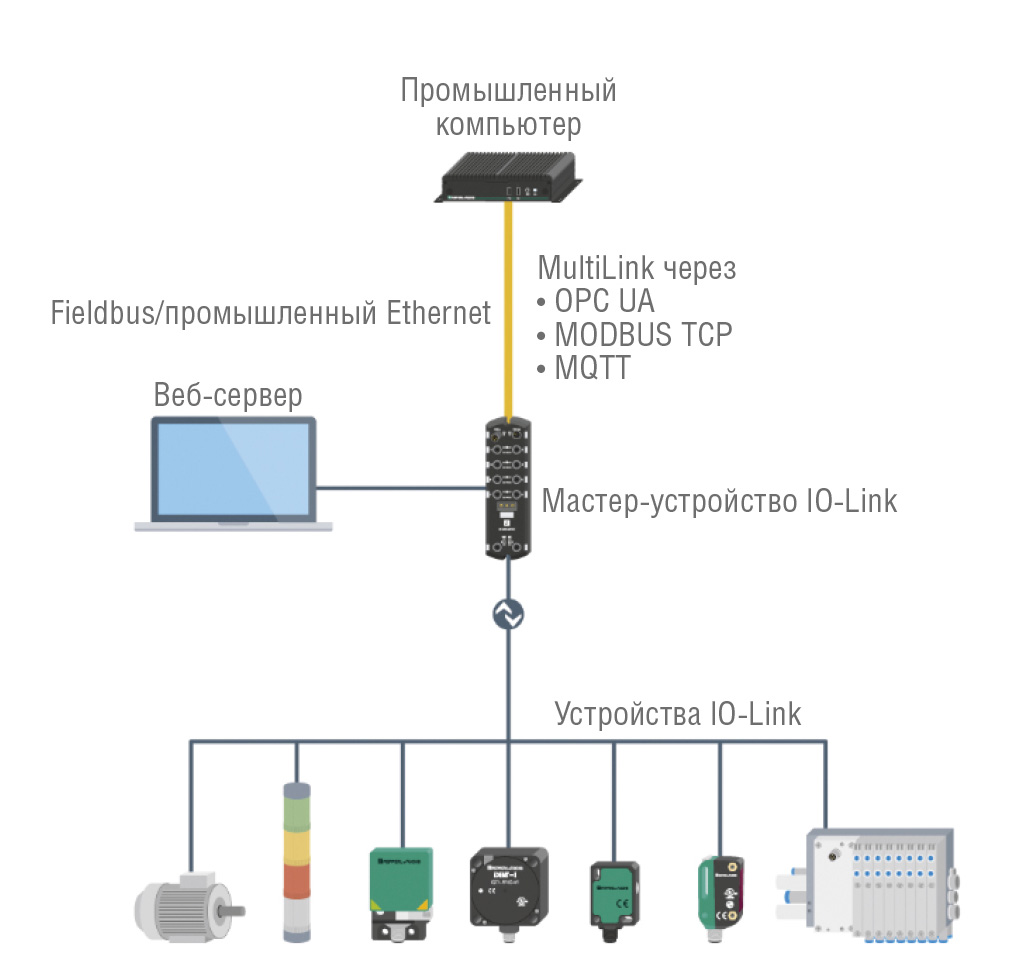

OPC UA может использоваться параллельно со стандартными промышленными системами управления машинами, что позволяет передавать дополнительные данные в облако. Благодаря технологии MultiLink™, разработанной Pepperl+Fuchs Comtrol, мастер-устройство IO-Link может передавать данные от датчиков как на ПЛК, так и в облако по нескольким протоколам. Промежуточный пограничный шлюз BTC12, устанавливающий связь с мастером IO-Link, адаптируется к облачному интерфейсу и обеспечивает безопасную передачу данных (рис. 5).

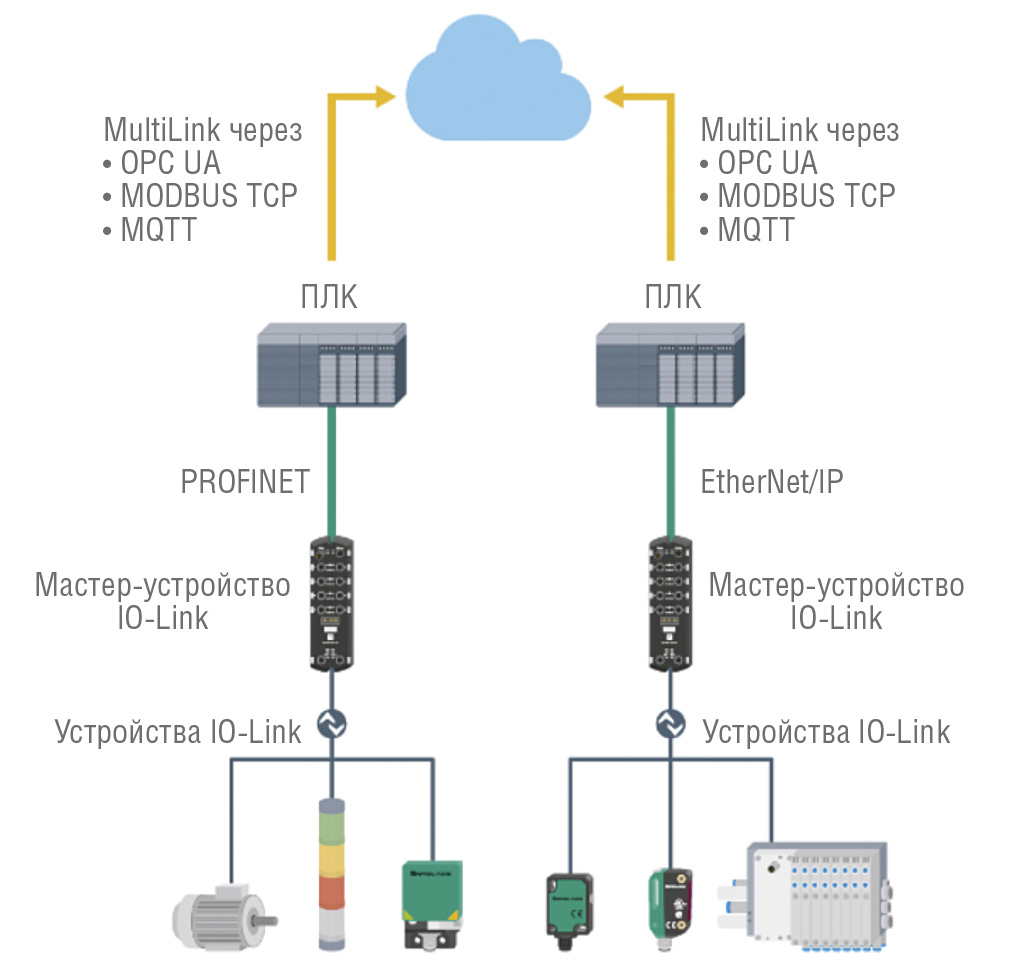

Сценарий 2: модернизация существующей системы

Протокол OPC UA с успехом может быть использован в решениях для модернизации существующего оборудования. Если обычный мастер IO-Link уже используется, его можно заменить на мастер-устройство IO-Link серии ICE 2 (EtherNet/IP) или ICE 3 (PROFINET), которое имеет интерфейс OPC UA (рис. 6).

С помощью интегрированной функции MultiLink™ различные системы, как и несколько облаков, могут получать данные одновременно и в режиме реального времени.

В дополнение к передаче данных в несколько облаков встроенный сервер OPC UA также обеспечивает параллельную связь с ПЛК более высокого уровня через PROFINET.

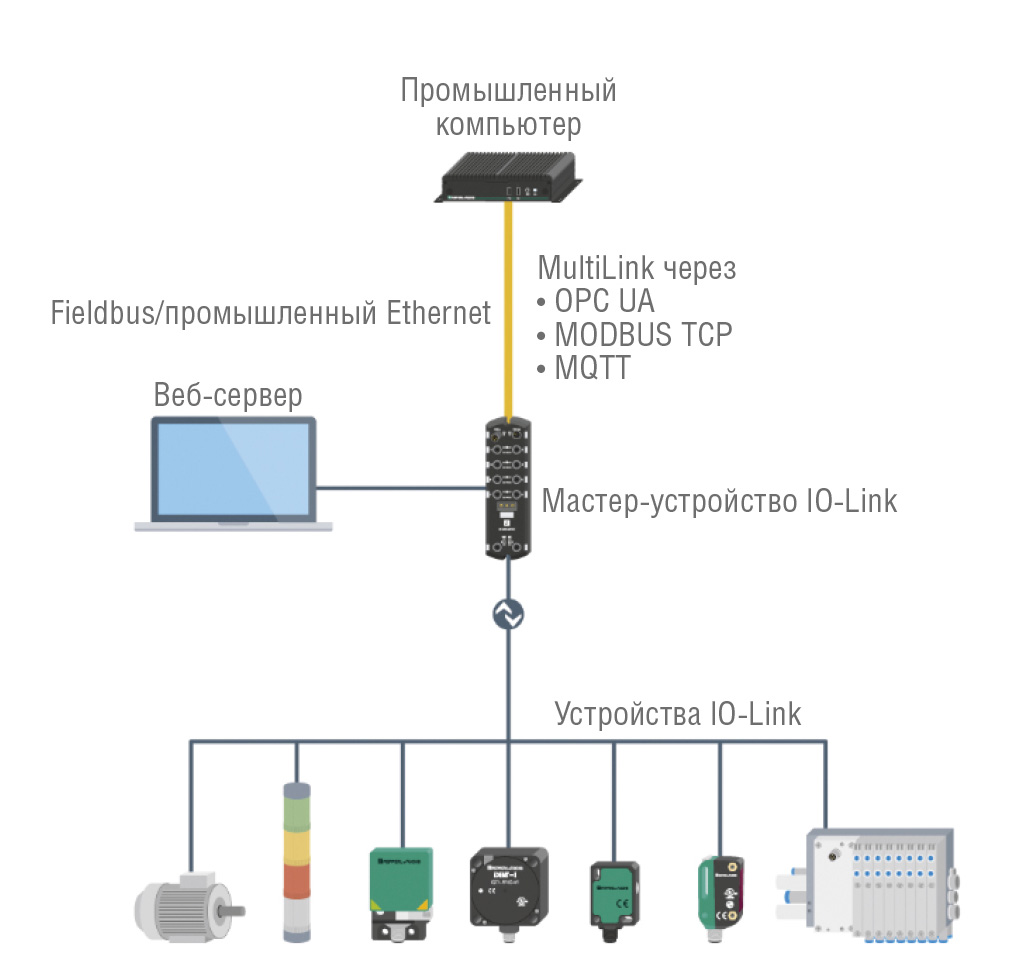

Сценарий 3: отказ от традиционной среды ПЛК

В будущих приложениях пользователи столкнутся как с проблемой отсутствия традиционных ПЛК, так и с недостаточными возможностями производительности ПЛК. Примером такого типа приложений является управление активами и отслеживание компонентов с прямым подключением ERP или MES через OPC UA (рис. 7).

Но даже в других областях применения, таких как автоматизированные управляемые транспортные средства, не обязательно должны использоваться высокопроизводительные ПЛК. Благодаря масштабируемости клиенты OPC UA могут быть перенесены на сравнительно недорогие микроконтроллеры. Однако существуют также приложения, в которых новые функциональные возможности невозможно реализовать с помощью ПЛК, и тогда вместо них используются системы управления на базе ПК.

Интерфейс OPC UA, интегрированный в мастер IO-Link, устанавливает прямое соединение с этими системами, например, с пограничным шлюзом, таким как тонкий клиент BTC12 от Pepperl+Fuchs. Это делает возможным реализацию приложений без традиционной среды ПЛК.

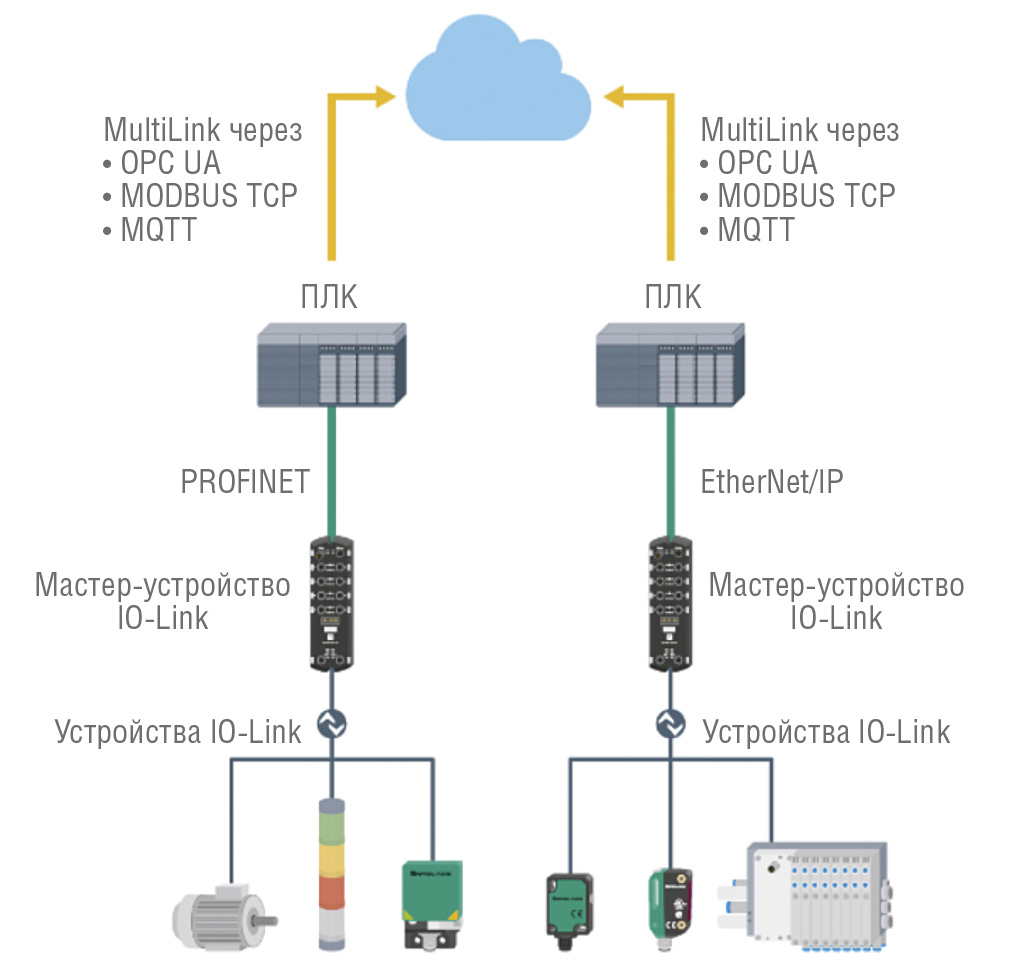

Сценарий 4: координация работы с несколькими ПЛК

Сварочные ячейки являются типичным примером использования нескольких ПЛК. Внутри сложной сварочной ячейки присутствуют несколько ПЛК, роботы с их собственным управлением, измерительная станция на базе ПК, система оптического контроля качества на базе ПК и система подачи охлаждающей воды. ПЛК более высокого уровня управляет всеми процессами в ячейке через PROFINET, системы на базе ПК имеют сетевую карту Ethernet TCP/IP, а станция охлаждения воды и контроллер робота функционируют по собственным протоколам (рис. 8).

OPC UA обеспечивает связь и прямой обмен данными между системами, несмотря на различие протоколов fieldbus. Это позволяет, например, роботу общаться с другими системами внутри завода непосредственно или через облако. Величина расхода охлаждающей воды объекта (включая дополнительные технологические параметры, такие как время цикла и значения температуры) регистрируется и оценивается с целью профилактического обслуживания. Определённые значения передаются через OPC UA в системы более высокого уровня или непосредственно в облако, где различные цифровые сервисы и другие потребители информации могут получить к ним доступ. Записи анализируются для выявления нарушений на основе возможных отклонений, что предотвращает ошибки и возникающие в результате повреждения. Измерительная станция передаёт результаты измерений в базу данных и параллельно в систему управления. Благодаря OPC UA данные измерений могут быть легко переданы по двум различным каналам.

Заключение

Впервые интегрировав OPC UA в мастер-серии ICE2 (EtherNet/IP) и ICE3 (PROFINET) IO-Link, компания Pepperl+Fuchs заложила основу для бесперебойной связи между полевыми устройствами и облаком. В дополнение к протоколу fieldbus реального времени модули имеют интерфейс OPC-UA, что делает их применение подходящим для облачных систем. Благодаря конфигурации, полностью основанной на веб-концепции, которая не требует дополнительного программного обеспечения, их ввод в эксплуатацию очень эффективен. Кроме того, такие системы являются оптимальным решением для автономных приложений без ПЛК более высокого уровня. ●

Статья подготовлена по материалам компании Pepperl+Fuchs

Авторизованный перевод Юрия Широкова

E-mail: textoed@gmail.com

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация