В статье рассматриваются вопросы построения распределенных АСУ ТП на базе современных аппаратно-программных и сетевых решений. Обсуждаются основные тенденции развития распределенных систем управления и средств их создания. Приведены примеры применения некоторых новых изделий фирм Advantech, WAGO, Pepperl+Fuchs, Hilscher и других.

Процесс автоматизации промышленных производств развивается все более ускоряющимися темпами: увеличивается количество «интеллектуальных» оконечных устройств, растет число вовлеченных в процессы контроля и управления технологическим процессом вычислительных систем на базе микроконтроллеров. В этих условиях существенно возрастает роль данных, собираемых на всех уровнях АСУ ТП. Требования, предъявляемые со стороны потребителей этой информации, все более ужесточаются в части объема, скорости и надежности получения данных, поэтому вопросы обеспечения коммуникаций становятся высокоприоритетными.

В течение многих лет системы обмена данными строились по традиционной централизованной схеме, в которой имелось одно мощное вычислительное устройство и огромное количество кабелей, посредством которых осуществлялось подключение оконечных устройств (датчиков и исполнительных механизмов). Такая структура диктовалась высокой ценой электронно-вычислительной техники и относительно низким уровнем автоматизации производства. На сегодняшний день у этого подхода практически не осталось приверженцев. Такие недостатки централизованных АСУ ТП, как большие затраты на кабельную сеть и вспомогательное оборудование, сложный монтаж, низкая надежность и сложная реконфигурация, сделали их во многих случаях абсолютно неприемлемыми как экономически, так и технологически.

В условиях бурно растущего производства микропроцессорных устройств альтернативным решением стали цифровые промышленные сети (ЦПС), состоящие из многих узлов, обмен между которыми производится цифровым способом. На сегодняшний день на рынке представлено около сотни различных типов ЦПС, применяемых в системах автоматизации. Технические и стоимостные различия этих систем настолько велики, что выбор решения, оптимально подходящего для нужд конкретного производства, является непростой задачей. Цель настоящей статьи – помочь конечным пользователям и проектировщикам распределённых АСУ ТП принять мотивированное решение, способное повысить эффективность производства и обеспечить надежную работу технологического оборудования.

Подчеркнем две особенности современных ЦПС — распределенный характер «интеллекта» и цифровой способ обмена данными между узлами сети. Узлы ЦПС располагаются максимально приближенно к оконечным устройствам, благодаря чему длина аналоговых линий сокращается до минимума. Каждый узел ЦПС является «интеллектуальным» устройством и выполняет несколько функций:

приём команд и данных от других узлов ЦПС,

съём данных с подключённых датчиков,

оцифровка полученных данных,

отработка технологического алгоритма,

выдача управляющих воздействий на подключенные исполнительные механизмы по команде другого узла или согласно технологическому алгоритму,

передача накопленной информации на другие узлы ЦПС.

Преимущества ЦПС по сравнению с централизованными системами можно подразделить на две категории. Переход на цифровую передачу данных означает возможность замены километров дорогих кабелей на несколько сот метров дешевой витой пары. Экономический эффект от сокращения расходов на тонны меди и вспомогательное оборудование (кабельные каналы, клеммы, шкафы) хорошо просчитывается и очевиден.

ЦПС обеспечивают дополнительные преимущества по таким показателям, как надёжность, гибкость и эффективность, что является прямым следствием их децентрализованной структуры.

Прежде всего следует отметить информационные возможности цифрового канала передачи данных. Если ранее по одной паре проводов можно было получить только одно-единственное текущее значение измеряемой величины или, напротив, передать исполнительному механизму одну команду, то теперь количество передаваемых данных зависит только от «интеллектуальных» возможностей оконечных устройств. Что особенно важно, информационный канал становится двунаправленным. Наиболее важным практическим следствием этого обстоятельства является возможность осуществления удаленной параметризации и калибровки оконечных устройств. Наличие единой базы параметров, обслуживание всех подключенных к ЦПС оконечных устройств с одного рабочего места свидетельствует о наступлении новой эры в работе службы КИП предприятия, выводя эту службу на совершенно иной уровень оперативности и эффективности. Быстрая установка предельных уровней и режимов работы даёт возможность гибко управлять производственным процессом, перенастраивать его согласно меняющимся условиям и задачам. Только применение цифровых методов передачи данных позволяет использовать на полную мощность возможности современных датчиков и исполнительных механизмов.

Кроме «количественной» составляющей новой концепции информационного обмена, следует отметить качественно новые возможности, предоставляемые узлам ЦПС. Существуют три основных режима обмена данными, эффективность использования которых зависит от конкретной задачи.

Режим «Ведущий-ведомый». В этом простейшем режиме один из узлов ЦПС является ведущим устройством, которое последовательно опрашивает подчиненные узлы. В зависимости от содержания запроса ведомый узел либо выполняет полученную команду, либо передает ведущему текущие данные с подключенных оконечных устройств. Типичным примером ЦПС, построенной на таком принципе, являются сети PROFIBUS. Как правило, роли ведущего и ведомого закрепляются жестко и не меняются в процессе функционирования сети.

Режим «Клиент-сервер». Данный режим имеет много общего с предыдущим и используется в системах с гибким распределением функций. Узел-клиент запрашивает данные, а узел-сервер их предоставляет. При этом клиент может запрашивать несколько узлов, а сервер – иметь несколько клиентов. Также функции клиента и сервера могут совмещаться на одном узле. Примером может послужить ЦПС Foundation Fieldbus.

Режим «Подписка». В этом режиме узел, нуждающийся в регулярном поступлении какой-либо информации, подписывается на её получение от другого узла, после чего получает регулярные рассылки данных без дополнительных запросов. Режим имеет два варианта: в первом случае данные передаются циклически с определенным интервалом вне зависимости от динамики информации; во втором случае данные передаются только в случае их изменения. Данный режим также используется в сетях Foundation Fieldbus.

Одним из основных критериев оценки систем АСУ ТП является надежность. Понятие это в распределенных системах весьма многогранно и требует внимательного рассмотрения. Для АСУ ТП, создаваемых на базе ЦПС, следует отметить несколько моментов.

По надежности цифровой метод передачи данных намного превосходит аналоговый. Передача в цифровом виде малочувствительна к помехам и гарантирует доставку информации благодаря встроенным в протоколы ЦПС механизмам контрольных сумм, квитирования и повтора искаженных пакетов данных.

Надежность функционирования систем АСУ ТП на базе ЦПС с интеллектуальными узлами значительно выше, чем в традиционных структурах, так как выход из строя одного узла не влияет либо влияет незначительно на отработку технологических алгоритмов в остальных узлах. Важно также отметить, что разумное распределение управляющих функций значительно снижает нагрузку на центральную управляющую ЭВМ, что также способствует повышению надежности системы в целом.

Важной проблемой является защита ЦПС от повреждения кабельной сети, особенно в том случае, если его топология имеет вид шины. Для критически важных технологических участков эта задача должна решаться дублированием линий связи или наличием нескольких альтернативных путей передачи информации.

Системы АСУ ТП редко делаются раз и навсегда; как правило, их состав и структура подвержены коррекции в силу изменяющихся требований производства. Поэтому важными критериями оценки закладываемых в проект решений являются гибкость и модифицируемость комплекса. По этим показателям ЦПС, несомненно, намного превосходит традиционную централизованную схему: добавление или удаление отдельных точек ввода-вывода и даже целых узлов требует минимальных монтажных работ и может производиться без остановки системы автоматизации. Переконфигурация системы осуществляется на уровне программного обеспечения и также занимает минимальное время. Другая проблема, связанная с развитием системы АСУ ТП, заключается в необходимости применять оборудование различных производителей. На ранних этапах развития ЦПС вопрос совместимости протоколов, заложенных в интеллектуальные оконечные устройства, стоял очень остро. Сейчас практически все широко распространенные решения в этой сфере стандартизованы, что позволяет разработчикам АСУ ТП выбирать оборудование из широкого спектра поставщиков, оптимизируя стоимость проекта и его технологическую структуру.

В рамках перечисленных характеристик, общих для сетей различных типов, за последние 20 лет было разработано и внедрено множество законченных аппаратно-программных решений, значительно отличающихся по своим параметрам и сферам применения. Рассмотрим несколько ЦПС, широко распространенных в различных приложениях АСУ ТП и ставших стандартами де-факто.

AS-интерфейс (Actuator/Sensor Interface) был представлен в виде концепции в 1993 году.

Поддерживается консорциумом ведущих производителей средств АСУ ТП, в числе которых фирмы Siemens, Pepperl+Fuchs и другие. Относится к классу ЦПС оконечных устройств, осуществляя непосредственную интеграцию датчиков и исполнительных механизмов в систему автоматизации. Позволяет полностью исключить из АСУ ТП аналоговые линии связи, кроссировочные шкафы и другое вспомогательное оборудование. Максимальное время цикла опроса составляет 5-10 мс, то есть сравнимо с циклом отработки программы в контроллере. Благодаря этому сети на базе AS-интерфейса активно применяются в распределенных АСУ ТП реального времени, например в системах управления конвейерными производствами. Первоначально

AS-интерфейс был ориентирован на работу исключительно с бинарными данными, поэтому длина информационной посылки рекордно малая — всего 4 бита! Тем не менее новая редакция спецификации AS-интерфейса позволяет подключать к сети аналоговые датчики и поворотные шифраторы. Максимальное количество узлов равно 62, максимальная длина с использованием повторителей — 300 м. Данные и питающее напряжение передаются по одной паре проводов. Сети на базе

AS-интерфейса отличаются экономичностью и очень большим выбором средств комплексирования с другими ЦПС.

Протокол CAN (Controller Area Network) определяет только первые два уровня ISO/OSI – физический и уровень доступа к среде передачи данных. С начала 90-х годов, когда компания Bosch разработала соответствующую спецификацию, на основе этого протокола реализовано огромное количество полнофункциональных сетей, в том числе таких как SDS, CANOpen, DeviceNet и др. Количество узлов ЦПС, работающих на основе CAN, исчисляется десятками миллионов. Практически у каждого крупного производителя микроконтроллеров есть изделие с CAN-интерфейсом. Основными достоинствами, определившими высокую популярность этого протокола у разработчиков встраиваемых и промышленных систем, являются высокая скорость (до 1 Мбит/с), метод доступа CSMA/СA (не путать с CSMA/CD, реализованным в Ethernet), возможность иметь в сети несколько ведущих устройств, надежная система обнаружения и исправления ошибок. CSMA/СA сочетает минимальную задержку передачи информации с эффективным арбитражем ситуаций, когда несколько узлов начинают передавать данные одновременно. Благодаря этому гарантируется доставка сообщения, то есть система является детерминированной. «Гарантией качества» CAN являются автомобили «Мерседес», электроника которых работает именно по этому протоколу. Технические характеристики (для DeviceNet): максимальное расстояние 500 м, максимальное количество узлов 64, длина информационной посылки 8 байт, используемый кабель Belden 3082A.

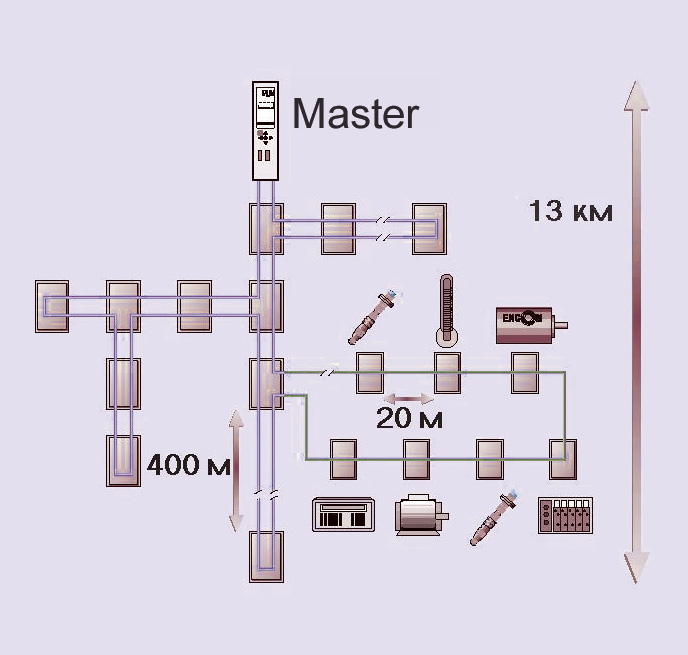

Спецификация Interbus была разработана фирмой Phoenix Contact в 1984 году и быстро завоевала прочные позиции в сфере распределенных АСУ ТП благодаря целому ряду интересных структурных решений. Прежде всего следует отметить максимальное расстояние, которое может охватывать эта ЦПС, — до 13 километров (рис. 1)!

Для сетей, физический уровень которых основан на стандарте RS-485, этот показатель просто феноменальный, и обеспечивается он благодаря ретрансляции сигнала в каждом узле. Максимальное количество узлов 512, расстояние между узлами до 400 метров, используемый кабель Belden 3119A. Узлы-ретрансляторы образуют основу топологии Interbus, оконечные же устройства подключаются к дополнительным кольцевым сегментам, в которых питающее напряжение передается вместе с данными. Длина дополнительных сегментов может составлять до 200 метров, для их прокладки используется обычная неэкранированная витая пара.

Доступ к среде передачи данных в Interbus организован по принципу суммирующего фрейма и обеспечивает гарантированное время передачи информации. Таким образом, Interbus является хорошим решением для унифицированной автоматизации производства, компоненты которого территориально разнесены на большое расстояние.

PROFIBUS — семейство ЦПС, обеспечивающее комплексное решение коммуникационных проблем предприятия, было разработано фирмой Siemens в начале 90-х годов.

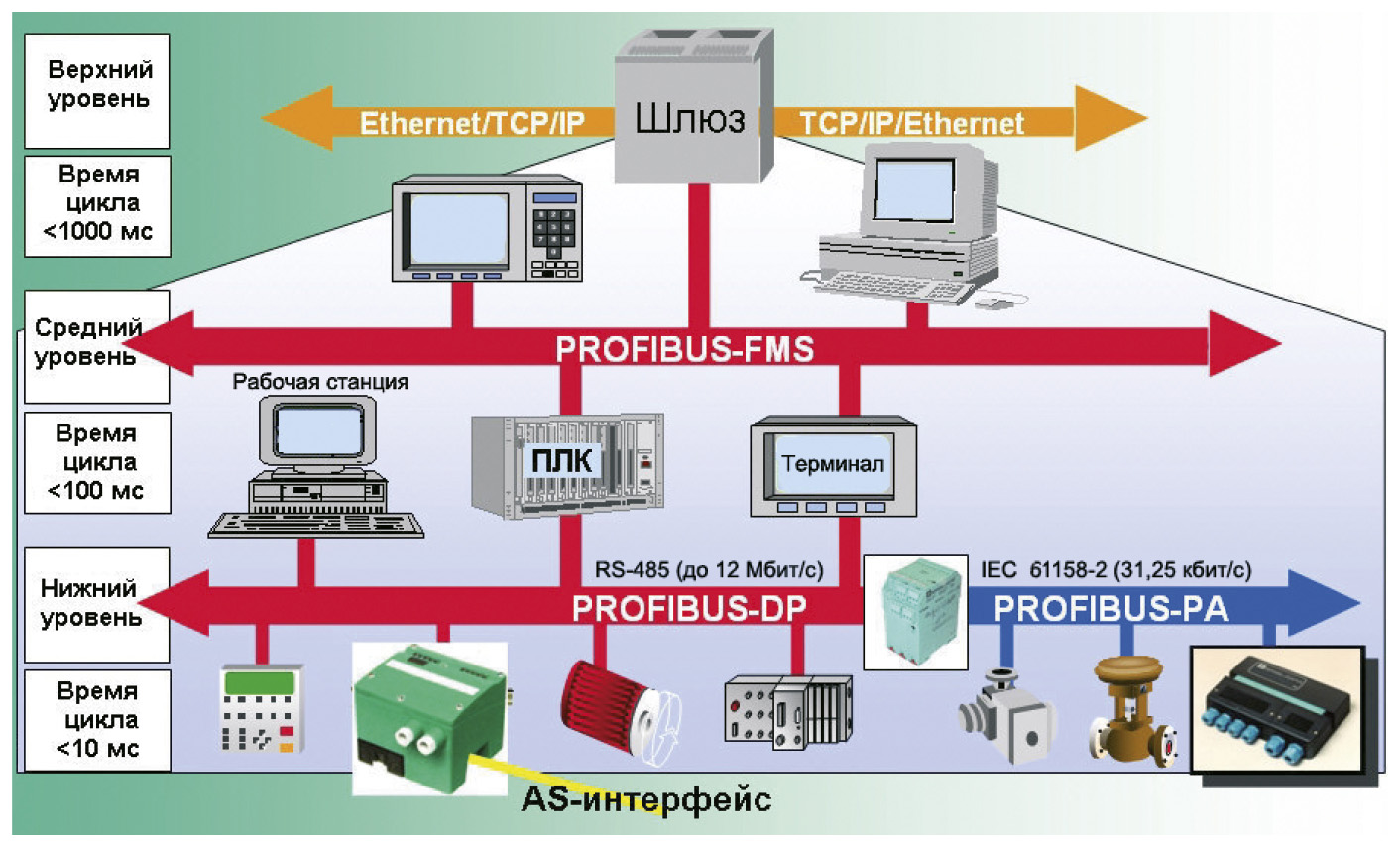

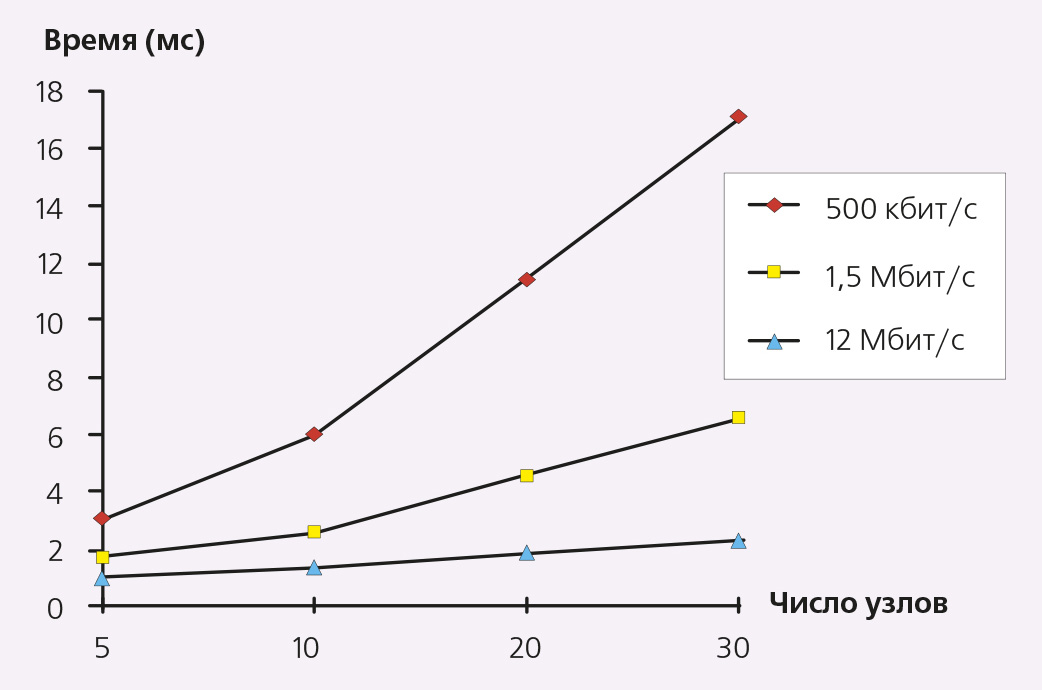

На нижнем уровне применяется сеть PROFIBUS-DP (рис. 2), обеспечивающая высокоскоростной обмен данными с оконечными устройствами. Протокол физического уровня соответствует стандарту RS-485. Скорость обмена прямо зависит от длины сетевого сегмента и варьируется от 100 кбит/с на расстоянии 1200 метров до 12 Мбит/с на дистанции до 100 метров. Взаимодействие узлов в сети PROFIBUS определяется моделью «Master-slave». Master сегмента последовательно опрашивает подключенные узлы и выдает команды в соответствии с заложенной в него технологической программой. Протокол обмена данными гарантирует определенное время цикла опроса в зависимости от скорости обмена и числа узлов в сегменте (рис. 3), что позволяет применять PROFIBUS в системах реального времени.

На более высоком уровне применяется сеть PROFIBUS-FMS, ориентированная на обеспечение информационного обмена одноранговых устройств. Во взрывоопасных зонах используется PROFIBUS-PA, основанная на стандарте физического уровня IEC 61158-2. Сегмент PROFIBUS-PA может иметь длину до 1900 метров со скоростью обмена между узлами 31,25 кбит/с. Применяемый кабель — Belden 3077. Сегменты PROFIBUS-PA подключаются к PROFIBUS-DP через разделительные мосты, обеспечивающие функционирование ЦПС во взрывоопасной зоне.

Foundation Fieldbus — пожалуй, наиболее «продвинутый» стандарт ЦПС, появившийся на свет только в 1995 году как результат усилий консорциума крупных, в основном североамериканских производителей. По многим параметрам эта система схожа с PROFIBUS-РА: возможность установки во взрывоопасных зонах, передача информационного сигнала вместе с питающим напряжением по одной паре проводов, двухуровневая иерархия и т.д. В Foundation Fieldbus на верхнем уровне используется высокоскоростная магистраль Ethernet, а на нижнем — технология передачи по стандарту IEC 61158.2, как и в PROFIBUS-PA.

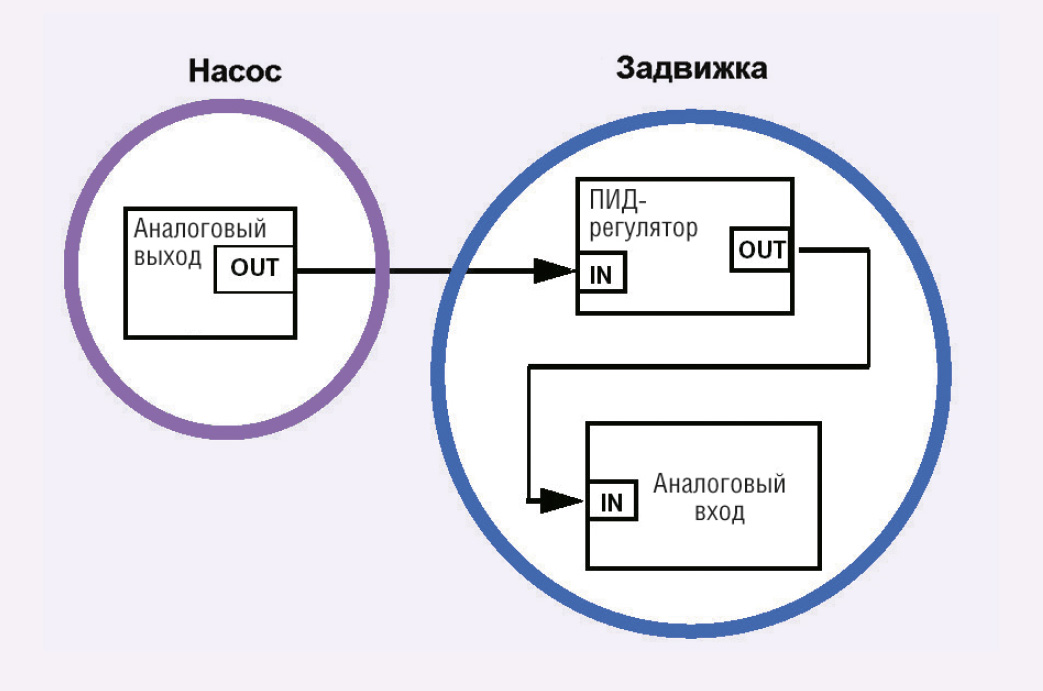

Две особенности выделяют Foundation Fieldbus среди других ЦПС. Во-первых, был разработан специальный язык описания оконечных устройств (Device Description Language), использование которого позволяет подключать новые узлы к сети по широко применяемой в обычных IBM РС совместимых компьютерах технологии plug-and-play. Достаточно физически подключить новое устройство, и оно тут же самоопределится на основании заложенного описания DD (Device Description), после чего все функциональные возможности нового узла становятся доступными в сети. При конфигурировании инженеру достаточно соединить входы и выходы имеющихся в его распоряжении функциональных блоков, чтобы реализовать требуемый алгоритм (рис. 4).

Пользователям доступны как типовые DD для стандартных устройств (клапанов, датчиков температуры и т.д.), так и возможность описания нестандартных изделий. Во-вторых, в отличие от других промышленных сетей, Foundation Fieldbus ориентирована на обеспечение одноранговой связи между узлами без центрального ведущего устройства. Этот подход даёт возможность реализовать системы управления, распределенные не только физически, но и логически, что во многих случаях позволяет повысить надежность и живучесть АСУ ТП. В Foundation Fieldbus реализованы самые сложные технологии обмена информацией: подписка на данные, режим «клиент-сервер», синхронизация распределенного процесса и т.д.

Приведенные примеры описывают сетевые решения, получившие на сегодняшний день широкое признание: это миллионы совместимых оконечных устройств и десятки производителей, выпускающих аппаратные средства построения ЦПС. Наличие на рынке разнообразных наборов программно-аппаратных решений позволяет решить технологические проблемы практически любого производства. Отсюда следуют два вывода. Во-первых, для предприятий практически полностью потеряли смысл собственные разработки в этой области. Попытка сэкономить средства за счет внутренних ресурсов в большинстве случаев оборачивается созданием громоздких, ненадежных, ни с чем не совместимых и дорогих в обслуживании систем. Во-вторых, можно считать законченной дискуссию о «войне филдбасов» и о некоем «наилучшем» решении в этой области. Сейчас уже очевидно, что ни одна из существующих ныне ЦПС не станет единственной, похоронив все остальные. Многообразие требований автоматизируемых технологических процессов не может быть удовлетворено универсальным и экономически оптимальным решением. Вопрос должен ставиться несколько иначе: только грамотное структурирование комплекса АСУ ТП и выбор оптимальных решений для конкретных технологических участков может обеспечить прорыв предприятия на новый уровень качества и эффективности производства.

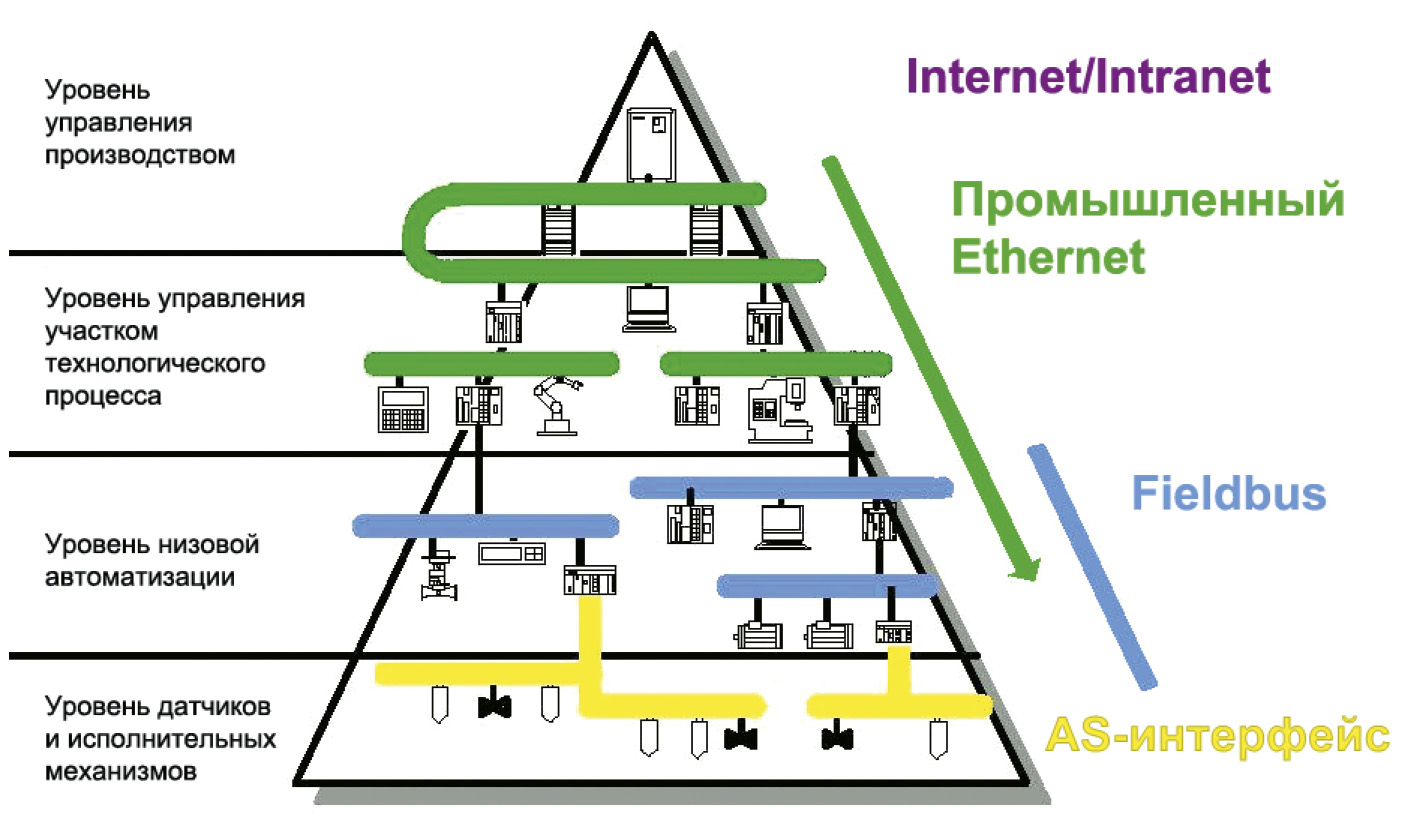

Когда обсуждается вопрос о выборе типа промышленной сети, необходимо уточнять, для какого именно уровня автоматизации этот выбор осуществляется. В зависимости от места ЦПС в иерархии промышленного предприятия требования к её функциональным характеристикам будут различны.

Еще не так давно иерархия АСУ ТП выглядела в виде «трехэтажной» пирамиды (сверху вниз):

1) уровень управления предприятием,

2) уровень управления технологическим процессом,

3) уровень управления устройствами.

На уровне управления предприятием располагаются обычные IBM РС совместимые компьютеры и файловые серверы, объединенные локальной сетью. Задача вычислительных систем на этом уровне — обеспечение визуального контроля основных параметров производства, построение отчетов, архивирование данных. Объёмы передаваемых между узлами данных измеряются мегабайтами, а временные показатели обмена информацией не являются критичными.

На уровне управления технологическим процессом осуществляется текущий контроль и управление либо в ручном режиме с операторских пультов, либо в автоматическом по заложенному алгоритму. На этом уровне выполняется согласование параметров отдельных участков производства, отработка аварийных и предаварийных ситуаций, параметризация контроллеров нижнего уровня, загрузка технологических программ, «ручная» выдача команд на исполнительные механизмы. Информационный кадр на этом уровне содержит, как правило, несколько десятков байтов, а допустимые временные задержки могут составлять от 100 до 1000 миллисекунд в зависимости от режима работы. С нижнего уровня собираются текущие показатели контролируемых устройств и механизмов.

На уровне управления устройствами располагаются контроллеры, осуществляющие непосредственный сбор данных и управление оконечными устройствами — датчиками и исполнительными механизмами. Данные, которыми контроллер обменивается с оконечным устройством, обычно имеют дискрет 1-2 байта, а требования к скорости опроса устройств наиболее жесткие — не более 10 мс.

Тенденции последних лет сделали эту стройную структуру значительно более сложной, а местами и размытой (рис. 5).

Во-первых, АСУ ТП все более интегрируется с АСУП, а через нее неизбежно выходит в сферу Интернет/интранет-технологий. Сегодня уже никого не удивляет желание руководителей предприятия иметь текущую производственную информацию не только в своем кабинете, но и в филиалах или в любой точке мира. Web-технологии делают выполнение этой задачи реальностью. Во-вторых, значительные успехи демонстрирует так называемый промышленный Ethernet, который доказал свою состоятельность и перспективность для задач интеграции отдельных участков АСУ ТП в единую структуру и построения ЦПС и который поддерживается всё возрастающей номенклатурой аппаратно-программных средств, соответствующих не только стандарту Ethernet, но и жестким требованиям производственной сферы. В-третьих, появление сетей AS-интерфейса фактически означало появление четвертого, самого нижнего уровня распределенных АСУ ТП — уровня сети оконечных устройств. В-пятых, все более расширяется сектор ЦПС, применяемых во взрывоопасных зонах на предприятиях химической, нефтегазовой и других отраслей с опасными условиями производства.

Основным фактором, обеспечившим Ethernet победное шествие в сфере АСУ, явилось наличие огромного выбора совместимых между собой аппаратных и программных средств построения сетей этого стандарта. Большое количество производителей и конкуренция между ними дали естественный экономический результат: решения на базе Ethernet практически вытеснили все остальные из офисных распределенных приложений. Поэтому следует считаться с желанием пользователей распространить сферу применения Ethernet в промышленные цеха на уровень низовой автоматики. Но очевидно, что использование стандартного набора аппаратных и программных решений в АСУ ТП невозможно, так как офисное оборудование не выдержит эксплуатации в запыленных помещениях, а протокол 802.3 не гарантирует сеть от «зависания» при повышении интенсивности трафика.

Тем не менее промышленный Ethernet существует и активно расширяет сферу своего применения. Прежде всего следует сказать о том, что еще на уровне офисных приложений была решена проблема недетерминированности Ethernet. Переход от концентраторов (hub) к коммутаторам (switch) и от полудуплексных каналов связи к дуплексным позволил снять вопрос о возможности блокировки обмена по сетевому каналу из-за многочисленных коллизий информационных кадров. Благодаря своим «интеллектуальным» возможностям коммутатор направляет полученный информационный кадр только на то подключение, где реально находится абонент, а не широковещательно во всю сеть. В результате общий объем трафика в сети многократно сокращается. Фактически топология «общая шина» на логическом уровне трансформируется в топологию «каждый с каждым», обеспечивая гарантированную доставку данных.

Кроме того, одним из основных препятствий к применению Ethernet в АСУ ТП всегда было несоответствие между исполнением аппаратных средств и условиями их применения в промышленности. Сейчас ситуация изменилась: появился целый ряд концентраторов и коммутаторов, выполненных в соответствии с требованиями промышленных условий эксплуатации. Такие устройства, в частности, выпускаются фирмами Advantech (ADAM-6510), Hirschmann (Rail-серия) и WAGO (758-500).

Исполнение коммутатора 758-500 фирмы WAGO традиционно для компонента АСУ ТП:

монтаж на DIN-рейку,

питание от источника нестабилизированного напряжения 10-30 В постоянного тока,

диапазон рабочих температур от –40 до +85°С,

влажность в пределах 5-95% (без конденсации влаги),

соответствие международным стандартам по вибро- и пожароустойчивости, электробезопасности и электромагнитному излучению,

защита от выбросов напряжения,

малые габаритные размеры и низкое энергопотребление,

возможность установки во взрывоопасных зонах (зона II).

Помимо этого устройство обладает всеми необходимыми характеристиками современного коммутатора:

пять портов RJ-45 для подключения витой пары,

поддержка всех стандартных протоколов Ethernet,

высокая пропускная способность (1,4 Гбит/с),

защита от «широковещательной атаки»,

автоопределение параметров линии обмена (дуплекс/полудуплекс, 10/100 Мбит/с).

Наличие гнезд под разъемы RJ-45 не позволяет, конечно, говорить о какой-либо пылевлагозащите, но этот недостаток легко преодолевается путём установки коммутатора в электротехнический шкаф со степенью защиты IP55, например PROLINE или INLINE фирмы Schroff.

Отдельно следует остановиться на продукции Rail-серии фирмы Hirschmann. Концентраторы и коммутаторы серий RH1, RS1 и RS2 позволяют реализовать фирменное системное решение производителя — гиперкольцо (HIPER-Ring), позволяющее с помощью минимальных затрат многократно повысить надежность системы коммуникаций. Замкнув кольцо, то есть проложив всего-навсего один дополнительный кабель, разработчик распределенной АСУ ТП получает гарантию самовосстановления системы при возникновении самой тяжелой для любой сети аварийной ситуации, такой как обрыв кабеля или выход из строя какого-либо узла. Восстановление нормального информационного обмена осуществляется без участия человека за минимальное время (не более 500 мс). В зависимости от условий эксплуатации и степени удаленности оборудования разработчик комплекса АСУ ТП может применять экранированную витую пару, многомодовое или одномодовое оптоволокно.

Таким образом, на сегодняшний день имеется достаточный набор аппаратных средств, с помощью которых можно протянуть линию Ethernet с верхнего (офисного) «этажа» АСУ ТП предприятия на нижний — в цех. Возникает следующий вопрос: как оптимально использовать полученный информационный канал?

Следует сразу отметить, что возможности непосредственного подключения отдельных оконечных устройств к Ethernet пока нет. Это объясняется несколькими обстоятельствами. Во-первых, накладные расходы на передачу малого объема информации (1-2 байта) в Ethernet неоправданно высоки (минимальный размер блока данных 512 бит). Во-вторых, при всей своей экономичности Ethernet-решения пока ещё слишком дороги, если применять их к каждому оконечному устройству.

Тем не менее существует несколько системных решений, гарантирующих промышленному Ethernet долгую и счастливую жизнь. Прежде всего это объединение в единую сеть промышленных компьютеров, рабочих станций и терминалов, используемых в качестве рабочих мест технологов и операторов. Это направление применения Ethernet в АСУ ТП практически ничем (за исключением аппаратных средств) не отличается от комплексирования IBM РС совместимых компьютеров в офисной среде. Следует упомянуть о применении промышленных контроллеров, имеющих встроенный сетевой интерфейс. Примеров множество: Octagon Systems 6225, Fastwel CPU686E, Diamond Prometheus и т.д. Каждый из них может служить вычислительным ядром системы ввода-вывода, контролирующей тот или иной технологический участок производства. С верхнего уровня посредством файлового обмена и стандартных протоколов IPX и TCP/IP могут осуществляться такие важные функции, как загрузка программ, настройка, параметризация, получение текущих значений, выдача команд оператором. Выбор тех или иных протоколов обмена находится целиком в ведении разработчика программного обеспечения верхнего уровня. Наиболее популярным решением в настоящее время является применение ModBus/TCP.

Следующее направление развития АСУ ТП на базе Ethernet – распределенные УСО с Ethernet-интерфейсом. В качестве примера рассмотрим новую серию модулей — ADAM-6000 фирмы Advantech. Эта серия УСО является развитием широко используемой серии ADAM-4000, поддерживающей интерфейс RS-485. Номенклатура модулей (аналоговый и дискретный ввод-вывод, ввод сигналов термопар/RTD, счетчики и т.д.) повторяет и расширяет серию 4000, а также поддерживает старую систему команд в ASCII-формате, что позволяет конечным пользователям осуществлять модернизацию системы удаленного сбора данных в минимальные сроки и с минимальными затратами. Кроме того, серия ADAM-6000 поддерживает протоколы TCP/IP, UDP/IP, а также стандартный промышленный протокол ModBus/TCP для прямого сопряжения со SCADA-системами посредством OPC-сервера. Новые УСО идеально подходят для построения АСУ ТП на базе Интернет-технологий, поскольку имеют встроенную поддержку web-страниц и удаленной загрузки программного обеспечения.

Наиболее эффективным средством развития АСУ ТП с помощью промышленного Ethernet является интеграция существующих систем сбора и обработки данных, основанных на последовательных интерфейсах RS-232/422/485, посредством шлюзов. Это направление особенно интересно в условиях, когда у предприятия недостаточно финансовых средств для комплексной модернизации, а задача объединения ресурсов АСУ ТП в единый комплекс насущна и жизненно необходима. Применение устройств ADAM-4570/4571 делает подобную интеграцию реальностью, причем с минимумом затрат. Поставляемое программное обеспечение делает соединение через локальную сеть абсолютно прозрачным, благодаря чему информация с удаленной подсистемы моментально становится доступной на верхнем уровне в реальном масштабе времени. Для экономичного подключения большого количества подсетей последовательного интерфейса можно применять концентраторы EDG-4504/4508/4516 фирмы Advantech с 4/8/16 последовательными каналами соответственно.

Практика применения ЦПС на производстве неизбежно приводит к тому, что на разных участках предприятия функционируют сети разных стандартов, использующих неодинаковые среды передачи данных и протоколы. Что делать в такой ситуации, какими средствами объединить эти суверенные острова в единую мощную информационную систему? Одним из возможных вариантов является применение конверторов протоколов PKV фирмы Hilscher.

Одним из наиболее интересных (особенно в свете информации предыдущего раздела) устройств данного типа являются конверторы протоколов ЦПС в среду Ethernet серии PKV 40.

Устройства PKV 40, с одной стороны, поддерживают такие основные протоколы ЦПС, как CANopen, DeviceNet, PROFIBUS-DP, ModBus-Plus, AS-интерфейс, а также стандартные последовательные шины RS-232/422/485. С другой стороны, доступ к данным осуществляется по протоколу TCP/IP, обеспечивая прозрачную интеграцию в любую систему верхнего уровня автоматизации. Кроме доступа посредством TCP/IP, PKV 40 обеспечивает пользователя целым рядом «продвинутых» функций. Приверженцы Интернет-технологий в автоматизации могут воспользоваться встроенным Web-сервером. Создание страниц в стандартном формате html осуществляется любым редактором, после чего они передаются по сети в память устройства. Дальнейший просмотр накопленных устройством PKV 40 данных осуществляется обычным Интернет-браузером, то есть практически с любого компьютера из любой точки земного шара. Поддержка языка Java позволяет реализовать произвольную предварительную обработку данных, а также требуемый для технологов и специалистов интерфейс.

Кроме того, PKV 40 может использоваться как самостоятельный ПЛК благодаря наличию процессора и предустановленной операционной системы ОС Windows CE. Большинство разработчиков уже в той или иной степени знакомы с этой ОС, которая за последние годы стала одним из стандартов де-факто в области встраиваемых систем. Возможность написания технологических программ обработки данных, поступающих от узлов ЦПС, делает PKV 40 очень гибким инструментом, готовым в любой момент перестроиться с учётом изменившихся требований производственного процесса.

Для конфигурирования PKV 40 необходимо только стандартное для изделий Hilscher программное обеспечение SyCon, что облегчает инженерам АСУ ТП ввод оборудования в эксплуатацию. Настройка, в том числе загрузка пользовательских программ, может осуществляться как удаленно через TCP/IP, так и на месте установки оборудования через последовательный интерфейс, которым снабжен каждый PKV 40.

Кроме PKV 40, фирма Hilscher предлагает конвертор протоколов PKV 30, который предназначен для интеграции в единую сеть существующих систем автоматизации, построенных на базе последовательного интерфейса.

Каждое устройство PKV 30 выступает в роли узла той или иной ЦПС и одновременно — в роли ведущего устройства для подключенных по физической линии RS-232/422/485 узлов. Со стороны ЦПС устройства PKV 30 поддерживают протоколы PROFIBUS-DP, PROFIBUSF-MS, Interbus, DeviceNet, CANopen. Со стороны последовательного канала поддерживаются стандарты 3964R, ModBus и Modnet. Пользователь может настроить устройство на поддержку нестандартного протокола с помощью прилагаемого инструментария. Все конфигурационные данные хранятся во флэш-памяти, что обеспечивает максимально надежную работу устройства при сбоях питания или иных аварийных ситуациях.

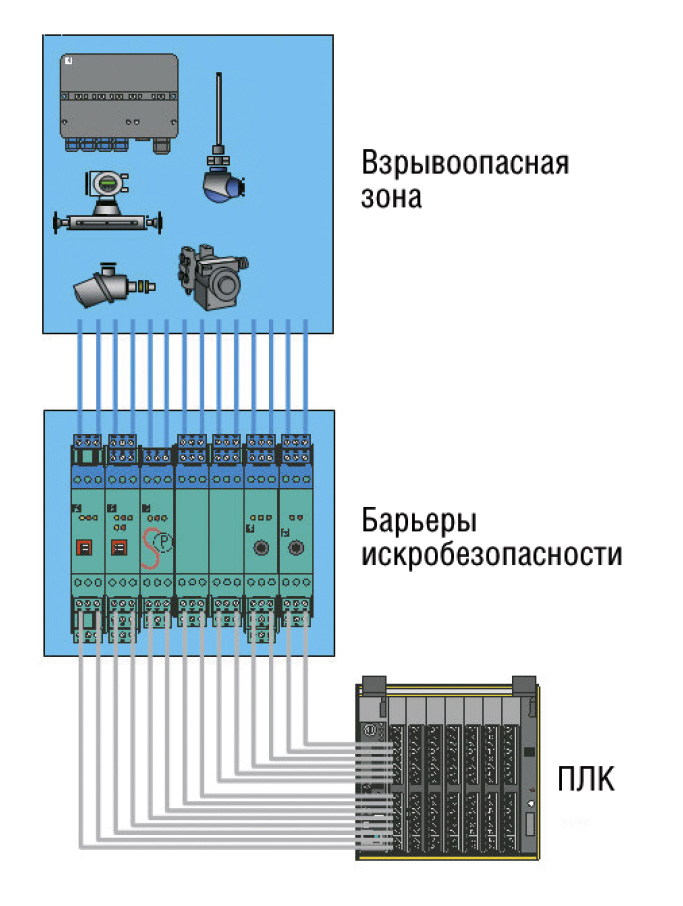

В различных отраслях промышленности, в том числе нефтегазовой и химической автоматизируемые оконечные устройства располагаются во взрывоопасных зонах. Для решения вопросов их безопасного подключения к АСУ ТП используются различные средства взрывозащиты, среди которых наиболее эффективным и экономичным (от 15 до 50% экономии по сравнению с другими методами) является метод «искробезопасная электрическая цепь». Искробезопасное подключение отдельно взятого датчика или исполнительного механизма обеспечивают устройства, называемые барьерами искробезопасности (рис. 6).

Применение барьеров является широко распространенным решением и обладает рядом достоинств. Однако для АСУ ТП с большим количеством подключений оно становится слишком дорогим и громоздким. Для экономии кабельной продукции можно применить схему удаленного ввода-вывода, когда барьеры устанавливаются на объединительные платы по возможности ближе к оборудованию, а комплексирование объединительных плат с ПЛК осуществляется по последовательному интерфейсу RS-485 или с использованием какой-либо ЦПС. Следующим шагом в этом направлении являются схемы искробезопасного удаленного ввода-вывода, например рассмотренная в «СТА» 2/2002 система IS-RPI фирмы Pepperl+Fuchs. При выборе этого решения разработчик может использовать многие из упомянутых в данной статье ЦПС, например ModBus, ControlNet, PROFIBUS и т.д.

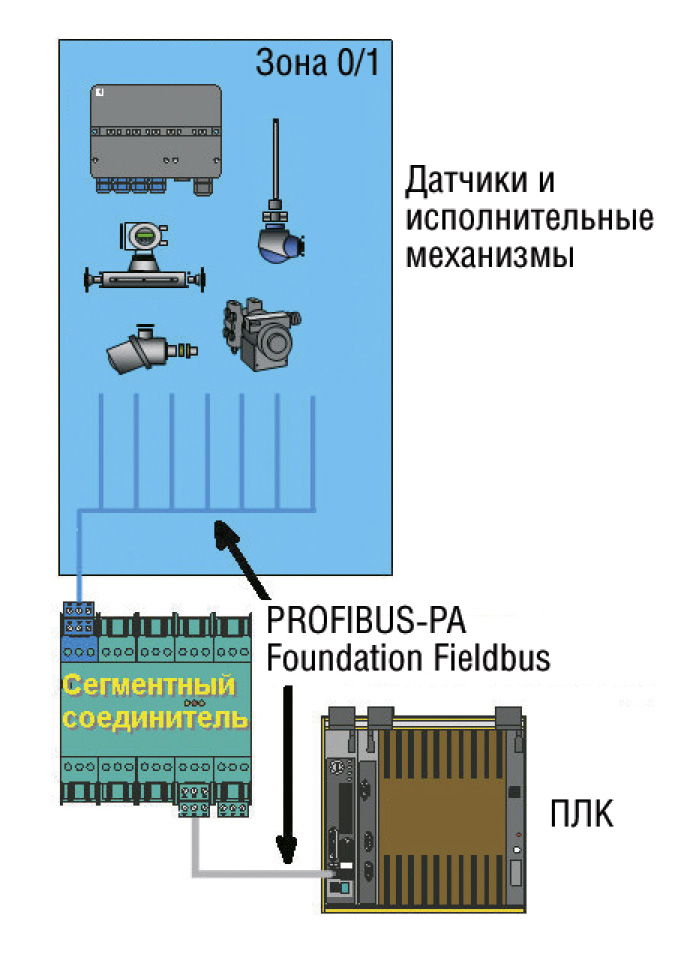

Но наиболее экономичными и гибкими, очевидно, являются схемы непосредственного внедрения ЦПС во взрывоопасные зоны 0 и 1. Правда, в этом случае выбор сетевых решений ограничивается теми ЦПС, которые реализуют стандарт физического уровня IEC 61158-2, то есть ProfiBus-PA и Foundation Fieldbus (рис. 7).

До недавнего времени расчет искробезопасности сетевых решений строился на основе модели, представляющей кабель ЦПС в виде распределенных индуктивности, ёмкости и активных сопротивлений, которые подлежали учету наряду с аналогичными предельными характеристиками подключенных оконечных устройств. Далее, исходя из заявленных характеристик блока питания, определялся максимальный ток, а также максимальное число устройств, которое могло быть подключено к искробезопасному сегменту. Результаты применения этой модели приводили к очень жестким ограничениям и, как следствие, к высоким затратам.

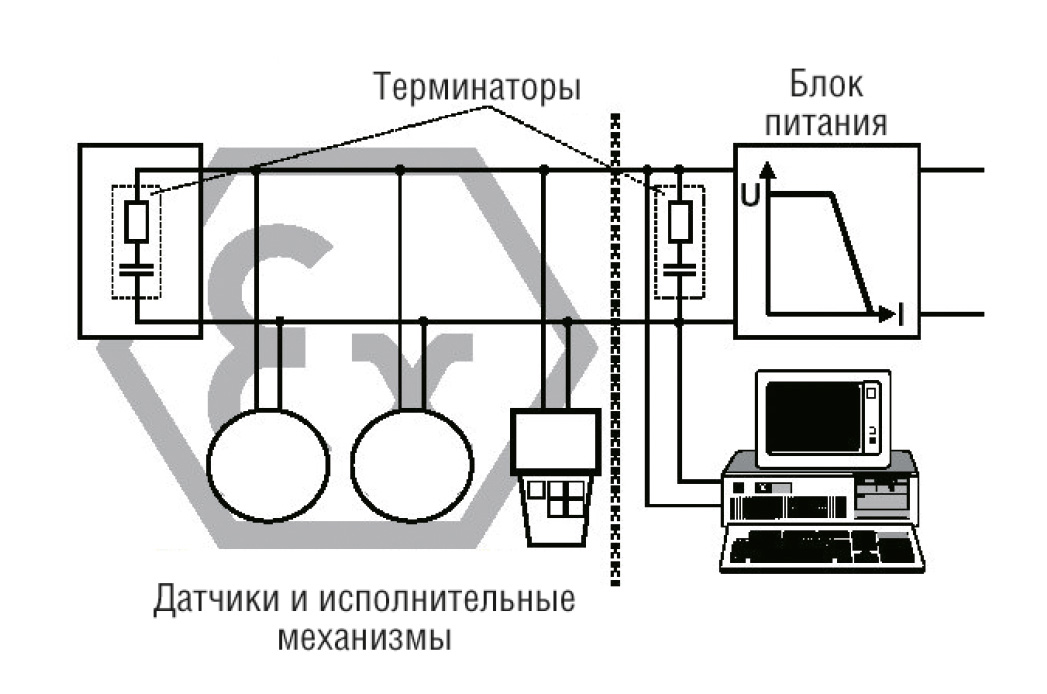

Результатом новейших исследований в области искробезопасных цепей явилась расчетная модель FISCO (Fieldbus Intrinsically Safe Concept), базирующаяся на следующих предположениях (рис. 8):

один блок питания на сегмент с напряжением от 14 до 24 В;

блок питания соответствует требованиям взрывозащиты ia или ib группы IIC и имеет трапециевидную или прямоугольную характеристику;

все остальные узлы сегмента являются пассивными с током потребления не менее 10 мА;

все узлы имеют малые значения внутренней индуктивности (<10 мкГн) и ёмкость (<5 нФ), которыми можно пренебречь;

характеристики кабеля не выходят за установленные границы (R=15… 150 Ом/км, L=0,4…1 мГн/км, C = 80… 200 нФ/км, включая экран);

кабель терминирован на обоих концах (R = 90…100 Ом, C = 2,2 нФ);

длина магистрали не более 1000 м;

длина каждого кабельного отвода не более 30 м.

Проведенное национальным физико-техническим институтом ФРГ тестирование показало, что при соблюдении указанных условий роль распределенных индуктивности и ёмкости кабеля может не учитываться. Таким образом, любой сегмент ЦПС, собранный из сертифицированных в соответствии с концепцией FISCO изделий, может рассматриваться как чисто резистивная схема и рассчитываться по соответствующим оценочным кривым. Результат — 10 устройств на сегмент вместо 4 по используемой ранее модели — означает прорыв в экономической эффективности применения ЦПС на взрывоопасных производствах. Модель FISCO одобрена как ассоциацией пользователей PROFIBUS, так и консорциумом Foundation Fieldbus, и рассматривается МЭК в качестве проекта международного стандарта.

Искробезопасные сегменты ЦПС подключаются к основной сети через сегментные соединители (Segment Coupler), обеспечивающие конверсию протоколов физического уровня, гальваническую развязку между обоими сегментами и ограничение мощности, получаемой сегментом ЦПС взрывоопасной зоны. Сегментные соединители устанавливаются в безопасной зоне (как правило, в электротехнических шкафах) и требуют внешнего питания 24 В. Для master-узла, также находящегося в безопасной зоне, информационный обмен с устройствами, подключенными через сегментный соединитель, абсолютно прозрачен, что обеспечивает единство всей системы автоматизации.

Нетрудно видеть, что даже применение модели FISCO ещё не обеспечивает минимизацию накладных расходов на развертывание ЦПС во взрывоопасных зонах. Разница между 10 узлами на сегмент, разрешенными по FISCO, и 32 узлами, допускаемыми стандартами PROFIBUS и Foundation Fieldbus, достаточно ощутима, чтобы не останавливаться на достигнутом. Фирма Pepperl+Fuchs в рамках новой серии FieldLink выпустила изделие F2D0-FB-Ex4.IEC, представляющее собой нечто вроде «интеллектуальной» распределительной коробки для искробезопасных сегментов сетей PROFIBUS и Foundation Fieldbus и позволяющее полностью преодолеть указанные ограничения. Устройство имеет степень защиты IP66 и сертификат EEx me, может устанавливаться в опасных зонах класса 2 и 1. Структура сегмента в этом случае будет иметь следующие особенности:

сегментный соединитель (искробезопасное исполнение не обязательно!), располагающийся в безопасной зоне;

магистральный кабель, объединяющий сегментный соединитель и (каскадно) несколько устройств F2D0 (соединение должно отвечать требованиям EEx e);

кабельные отводы — до 4 на каждое устройство F2D0 — имеют длину до 120 метров, характеристики выходов соответствуют FISCO, потребляемый ток по каждому отводу до 40 мА;

до 3 оконечных устройств на каждый отвод.

Нетрудно видеть, что применение F2D0 дает огромную экономию. Прежде всего, можно применять более дешевые сегментные соединители и источники питания (без контуров искрозащиты). Более чем в три раза увеличивается количество оконечных устройств, подключаемых к одному сегменту. F2D0 заменяют монтажно-распределительные коробки, что также уменьшает накладные расходы. Гальваническая изоляция кабельных отводов снимает необходимость уравнивания потенциалов земли между взрывоопасной и безопасной зонами, обеспечивая значительную экономию средств.

Охватить в одной статье все основные аспекты развития промышленных сетей, конечно, невозможно. Обсуждение отдельных тенденций и аппаратно-программных решений на базе ЦПС будет обязательно продолжено, поскольку реальной альтернативы их применению в распределенных АСУ ТП нет. Только комплексная интеграция систем автоматизированного управления на предприятии в совокупности с модернизацией АСУ ТП отдельных технологических участков может вывести производство на новый уровень надежности и эффективности. Все эти задачи могут быть успешно реализованы на базе упомянутых в статье решений. ●

К.В. Кругляк — сотрудник фирмы ПРОСОФТ

119313 Москва, а/я 81

Телефон: (095) 234-0636

Факс: (095) 234-0640

E-mail: info@prosoft.ru

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1028 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1142 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1065 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1272 0 0