Введение

Наше предприятие налаживает производство статоров для газовых центрифуг. Одним из звеньев технологического цикла изготовления статора является изоляция его обмоток. Был проведен ряд исследований, в результате которых выяснилось, что наилучшими показателями по обеспечению изоляции обмоток от агрессивной рабочей среды обладают статоры, заполненные эпоксидным компаундом, при работах с которым требуется использовать растворители, обладающие взрывоопасными характеристиками. В связи с этим возникла необходимость создания АСУ ТП заполнения компаундной смесью и окрашивания статоров, удовлетворяющей всем требованиям по взрывозащите для помещения класса I, категории 1 и осуществляющей контроль и исполнение технологического процесса в заданных рамках. Вновь создаваемая АСУ ТП получила название «Пульс».

Автоматизируемый технологический процесс заключается в поддержании заданной температуры в технологических шкафах в течение определенного времени. Значение температуры зависит от типа выбранного технологического режима. Равномерный нагрев осуществляется за счет подачи пара на калориферы через регуляторы и последующего распределения тепла вентилятором шкафа.

При выполнении технологического процесса статор проходит два этапа: заполнение и окрашивание. Рассмотрим, какие операции включает в себя каждый из этапов.

На этапе заполнения статоров компаундной смесью выполняются следующие операции:

-

сушка статоров;

-

приготовление компаунда;

-

заполнение статоров компаундом;

-

вакуумирование;

-

полимеризация компаунда;

-

охлаждение статоров.

При этом следует заметить, что установка для заполнения статоров включает в себя

-

четыре сушильных шкафа;

-

шкаф для приготовления компаунда;

-

две установки вакуумирования;

-

систему вентиляции.

На этапе окрашивания статоров производятся следующие операции:

-

окрашивание статоров методом пневматического распыления;

-

сушка статоров после окрашивания.

Установка для окрашивания статоров состоит из

-

окрасочной камеры;

-

шкафа для приготовления эмали;

-

двух сушильных шкафов;

-

системы вентиляции.

Операции приготовления компаунда, заполнения, вакуумирования и окраски выполняются персоналом участка вручную, остальные операции производятся автоматически после загрузки статоров в шкафы и включения оператором требуемого режима.

После заполнения статоров и полимеризации компаунда производится окрашивание статоров, направленное на улучшение их внешнего вида. На данном этапе используются растворители, являющиеся взрывопожароопасными.

Исходя из особенностей технологического процесса, следует, что объект автоматизации характеризуется дискретно-непрерывным функционированием и взрывопожароопасностью.

В ходе разработки технологической цепочки были сформулированы цели создания АСУ ТП, заключающиеся в

-

автоматизации контроля и управления технологическим процессом заполнения компаундной смесью и окрашивания статоров;

-

своевременном обнаружении и устранении отклонений параметров технологического процесса от нормы;

-

создании безопасных и комфортных условий работы эксплуатационного персонала;

-

оповещении пользователя о неисправностях, предупредительных и аварийных сигналах;

-

автоматизации архивирования информации.

Помимо основных целей, программный комплекс системы выполняет также ряд вспомогательных функций, направленных на анализ хода и результатов технологического процесса: построение графиков и трендов, регистрация событий и т.п. Для контроля и управления технологическим процессом возникла необходимость организации двух автоматизированных рабочих мест, учитывая требования взрывозащиты.

Обеспечение взрывозащиты

На обеспечение взрывобезопасности направлен ряд мер. Рассмотрим их подробнее.

Задача взрывозащиты вычислительного оборудования АСУ ТП «Пульс» была решена путём использования «интеллектуальных» пультов PurgeWorkstation WS 2104X-XP фирмы ProTech, обеспечивающих взрывозащиту методом изоляции (поддержания избыточного давления) и допускающих применение в помещениях класса I, категории 1.

Пульты представляют собой металлические шкафы, к которым подведена магистраль сжатого воздуха. Клавиатура и мышь являются элементами пульта управления. Внутренняя логическая схема пультов контролирует разность давления воздуха внутри и снаружи шкафа. При снижении контролируемого значения ниже предельного автоматически отключается питающее напряжение с вычислительного комплекса, расположенного внутри пульта. Повторное включение возможно только после увеличения давления воздуха до требуемого значения и проведения операции «быстрый обмен» для полной замены газовой среды внутри пультов на чистый воздух, подаваемый извне. Внутри пультов расположены промышленные компьютеры с мониторами и платами ввода-вывода, принтеры, сетевой коммутатор и источники бесперебойного питания. Применение данных пультов исключает такой фактор взрыва, как энергия воспламенения [1].

Для исключения взрывоопасной составляющей, способной выполнить роль «топлива», были установлены сигнализаторы довзрывоопасной концентрации паров растворителей, применяемых в технологическом процессе, которые отрабатывают ряд технологических блокировок, направленных на подавление ситуации, ведущей к возможности взрыва (блокировки выполняются в автоматическом режиме с компьютера).

И, наконец, для обеспечения всех требований взрывозащиты применено низовое технологическое оборудование, имеющее взрывозащищённое исполнение.

Описание технологического процесса

Технологический участок включает в себя две установки. Первая предназначена для заполнения статоров компаундом, вторая — для их окрашивания. На участке установлены два пульта управления, информационно объединённых в одну систему. Оба компьютера системы позволяют вести контроль и управление любой из установок.

Технологическая схема шкафа приведена на рис. 1.

Нагрев осуществляется за счёт прохождения пара через калорифер по одной из двух магистралей, при этом положение электромагнитных клапанов КП1 и КП2 устанавливается оператором в зависимости от выбранного технологического режима. Все режимы регламентированы по времени (за исключением режима охлаждения, завершаемого при достижении заданной температуры), отсчёт которого производится в компьютере. По завершении отсчёта времени (или по достижении уставки) автоматически производится переход на новый технологический режим, а оператор оповещается об окончании выполнения заданного режима работы шкафа.

Для регулирования температуры используются регуляторы РТ-ДО 50. При открытом клапане КП1 в работе находится регулятор 1 (Рег. 1), выполняющий поддержание температуры около уставки 95±5°С. При открытии клапана КП2 (одновременное открытие обоих клапанов при выполнении режима невозможно) в работу вступает регулятор 2 (Рег. 2) для поддержания температуры 80± 5°С.

Аппаратная логика системы делает невозможным осуществление технологического процесса при отключённых компьютерах. В этом случае автоматически закрываются клапаны и останавливаются вентиляторы, что соответственно приводит к исключению неконтролируемого роста температуры и повышения концентрации растворителей.

Сигнализаторы довзрывоопасной концентрации обеспечивают гарантированное оповещение персонала о превышении допустимой концентрации паров растворителей (формируются сигналы, идущие на компьютер и сирену, компьютер вырабатывает и направляет сигналы на звуковые колонки, расположенные внутри пультов, и на мнемосхемы технологического участка).

При возникновении опасных технологических ситуаций (перегрев, останов вентиляторов, высокая концентрация паров растворителей и др.) компьютер формирует команды автоматического управления (блокировки), направленные на стабилизацию или останов технологического процесса.

Структура и аппаратные средства системы

При выборе аппаратных средств системы предпочтение отдавалось изделиям фирмы Advantech. На предприятии имеется положительный опыт долговременного использования оборудования данного производителя, которое зарекомендовало себя надёжным в работе и простым в эксплуатации. Большим плюсом при подборе оборудования явилась широкая номенклатура компонентов автоматизации Advantech, позволившая выбрать именно то, что необходимо.

В частности, для сбора данных и формирования команд управления применены:

-

для аналогового ввода — универсальные платы PCL-812PG;

-

для дискретного ввода — PCL-730 и PCL-733;

-

для дискретного вывода — PCL-730 в комплекте с платами релейной коммутации PCLD-885.

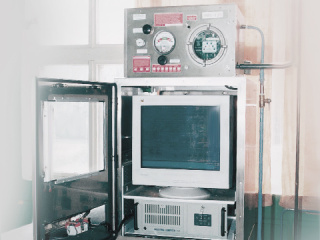

Подключение всех входных сигналов произведено через клеммные платы PCLD-880, выходных — через PCLD-885, смонтированные на задней двери пульта управления PurgeWorkstation (рис. 2).

Данные об объёме сигналов контроля и управления приведены в табл. 1.

АСУ ТП «Пульс» построена по двухуровневой схеме (рис. 3), где первый уровень представлен низовым оборудованием, второй — вычислительным комплексом.

Условные обозначения: 1 — PCL-812PG; 2 — PCL-733; 3 — PCL-730; 4 — PCLD-880; 5 — PCLD-885; 6 — датчик ТСМУ-205Ех; 7 — клапан Ду15; 8 — сигнализатор Щит-2; 9 — реле потока ДРПВ-1В; 10 — насос WILO-DRAIN TS40H90; 11 — насос АВ3-20; 12 — вентилятор В-Ц 14-46-315Р.

Промышленный компьютер (ПК) выполнен на базе шасси IPC-615 фирмы Advantech, укомплектованного процессорной платой PCA-6178V.

Общий вид рабочего места оператора и размещение средств вычислительной техники показаны на рис. 4 и 5 соответственно.

Компьютеры объединены в локальную сеть участка через четырехпортовый коммутатор Corman CT-FE304. Кроме того, сеть участка подключена к локальной сети цеха для обеспечения передачи накопленных по участку данных на цеховой сервер с возможностью последующей обработки и анализа этих данных. Источники бесперебойного питания (ИБП) Power Ware 9120 защищают вычислительное оборудование от скачков питающего напряжения.

К каждому ПК подключены звуковые колонки для обеспечения звуковой предупредительной и аварийной сигнализаций и матричный принтер для печати регистрационных сообщений.

Тип датчиков и исполнительных устройств указан на рис. 3, при этом следует заметить, что низовое оборудование имеет взрывобезопасное исполнение, соответствующее категории участка.

Описание программного обеспечения

Программное обеспечение (ПО) АСУ ТП написано на языке С и работает под управлением ОС РВ QNX 4.х. Для разработки и функционирования графического интерфейса пользователя использованы графическая оболочка Photon и инструментальное средство Photon Application Builder. Выбор данной ОС обусловлен ее надёжностью и накопленным опытом разработки ПО для автоматизированных систем под управлением ОС данного типа.

Разработанное ПО выполняет следующие функции:

-

отображение состояния оборудования и значений технологических параметров;

-

управление технологическим оборудованием в ручном и автоматическом режимах;

-

технологические блокировки (список действующих блокировок определяет пользователь);

-

накопление технологических параметров за два последних месяца с возможностью построения графиков по имеющимся данным;

-

регистрация событий, сигналов и действий пользователя и хранение архива за последние 12 месяцев с возможностью просмотра, сортировки и печати;

-

корректировка параметров технологических режимов (температура, время);

-

ведение журнала (базы данных) статоров, прошедших обработку на участке.

Внешний вид основных окон ПО АСУ ТП приведён на рис. 6, 7, 8.

Затрагивая тему информационной безопасности, можно отметить, что для разграничения прав доступа в системе реализована идентификация пользователей по паролю. Имеется четыре категории пользователей: обслуживающий персонал, операторы, технологи и администратор системы.

Обслуживающий персонал обладает правами на просмотр состояния технологического оборудования и технологических параметров, операторы могут выполнять контроль и управление. Технологи имеют права, аналогичные тем, которыми обладают операторы, дополнительно они могут изменять параметры технологического процесса. Администратор имеет право создавать, удалять, изменять учетные записи пользователей, а также обладает всеми возможностями других категорий пользователей. По завершении работы с системой для предотвращения несанкционированного управления эксплуатирующий персонал завершает свой сеанс управления, оставляя систему в защищённом режиме (возможен только просмотр). Для входа в сеанс управления пользователь должен подтвердить свои права вводом пароля.

Также одной из полезных функций ПО системы является динамическое подключение сигналов к платам ввода-вывода, когда без корректировки ПО технолог может указать, к какому выводу платы подключён тот или иной сигнал. Данная функция обеспечивает гибкость системы при монтаже и наладке аппаратной части АСУ ТП. На компьютерах АСУ ТП «Пульс» выполняется одинаковое ПО, одной из функций которого является синхронизация текущих и накопленных данных.

Разработка системы также потребовала написания:

-

драйверов для плат ввода-вывода PCL-730 и PCL-733;

-

программы контроля состояния источника бесперебойного питания Power Ware 9120 (рис. 9);

-

программы копирования архивов с компьютеров АСУ ТП, работающих под управлением ОС QNX, на цеховой сервер, работающий под управлением ОС Windows 2000.

Управление АСУ ТП

ПО системы создавалось с учётом требований реализации интуитивно понятного интерфейса пользователя. Исходя из этого, на мнемосхемах изображается технологическое оборудование в приближенном к реальному виде. Состояние объектов определяется цветом, анимацией и текстом с дополнительной информацией, появляющимся при наведении курсора мыши на интересующий объект.

Технологическое оборудование имеет местное и дистанционное управление. Для дистанционного управления (с компьютера) необходимо произвести выбор объекта при помощи мыши, а затем в появившемся окне выбрать необходимую команду (открыть/закрыть, включить/выключить и т.д.). Для запуска технологического режима оператору необходимо загрузить статоры в шкаф и указать режим работы этого шкафа, после чего система произведёт действия, направленные на корректную работу технологического оборудования и поддержание требуемых технологических параметров. Поскольку технологический процесс возможен только при строго определенном состоянии низового оборудования, ПО выполняет еще и информационно-советующие функции по включению режимов и оборудования в виде текстовых сообщений (подсказок) пользователю.

Хранение технологической информации

Хранение данных в системе осуществляется при помощи системы управления базами данных (БД) Raima Data Manager. ПО системы использует четыре БД для

-

хранения описания оборудования и системы;

-

регистрационных сообщений;

-

хранения накопленных значений технологических параметров;

-

хранения номеров статоров, обработанных на участке.

На каждом компьютере ведутся свои БД, синхронизируемые между собой при помощи ПО. Один раз в месяц автоматически формируются текстовые файлы по каждому датчику, содержащие накопленные за месяц данные. По запросу оператора эти файлы копируются на сервер цеха, работающий под управлением ОС Windows 2000.

Заключение

АСУ ТП участка по заполнению компаундной смесью и окрашиванию статоров функционирует с июня 2002 года.

В связи со сжатыми сроками внедрения система была налажена в течение одного месяца и сразу введена в промышленную эксплуатацию.

Создание участка по заполнению компаундной смесью и окрашиванию статоров позволило нашему предприятию сэкономить около 350 рублей на каждое выпускаемое изделие, в том числе и за счет внедрения АСУ ТП «Пульс».

Анализ результатов промышленной эксплуатации показал, что разработанная система позволила:

-

автоматизировать контроль и управление технологическим процессом по заполнению компаундной смесью и окрашиванию статоров газовых центрифуг;

-

повысить качество выпускаемой продукции за счёт оперативного выявления отклонений параметров технологического процесса от нормы. Фактически исключён брак продукции при изготовлении;

-

оперативно выявлять предаварийные ситуации, блокировать их развитие и предупреждать об этом оператора;

-

создать безопасные и комфортные условия работы обслуживающего персонала. Графический интерфейс системы представляет информацию о процессе в удобном виде и обеспечивает быстрое освоение системы технологическим персоналом;

-

информировать пользователя об ошибочных действиях и не допускать таких действий;

-

автоматически формировать архивы накопленных данных для дальнейшего анализа качества выпускаемой продукции;

-

вести базу данных номеров статоров, обработанных на участке, с указанием даты выпуска и фамилии производителя.

За все время эксплуатации системы не было выявлено отказов оборудования и ПО.

АСУ ТП «Пульс» выполняет все задачи и функции, установленные в техническом задании, и не вызвала никаких замечаний со стороны заказчика. ●

Литература

-

В. Жданкин. Некоторые вопросы обеспечения взрывобезопасности оборудования// Современные технологии автоматизации. — 1998. — № 2.

Автор — сотрудник Уральского электрохимического комбината (УЭХК)

Телефон: (34370) 57-042

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!